机械加工数字化制造的技术探析

刘方源 刘承前

摘 要:制造技术的发展集中体现了制造技术的信息化、科学化和服务化趋势,数字化制造的本质是支持信息化或知识化制造业的技术。在工业社会迈向信息社会时,以制造业为代表的第二产业有着不可替代的基础重要性,但制造业和制造技术本身不再是一个领头的工业和技术,有必要审视%世纪的制造业的需求及其技术的发展趋势。

关键词:机械加工;数字化制造;技术

广义的数字化制造涵盖了产品的生命周期的全过程,目前涉及数字化设计和数字模拟较多,而具体到车间数字化管理和数字化制造则相对显得比较薄弱。企业主要由批产任务为主转化为型号研制任务为主的经营模式,直接决定了企业生产模式对生产组织管理、成本控制、质量管控都带来严峻挑战。面对日益严峻的市场激烈竞争,只有按时交付高质量、低成本的产品才能赢得市场的青睐。作为机械制造型的电子元器件为主的企业生产当前存在的关键瓶颈无疑是多品种、小批量、高难度的零件制造能力严重不足,后续装配零件齐套率低、产品制造周期长、无法满足市场要求。如何充分利用现有设备资源,提高机械加工零件生产效率成为当务之急,数字化制造正是解决当前问题的最好途径。

1机械加工制造过程的特点及需求

机加车间作为产品制造过程计划流、物流、质量流和信息流的汇集中心,是企业实施制造过程的主体。推进优化管理制造计划、物流、质量、工艺技术资料和制造资源的车间数字化制造建设,从而提升机械加工制造效率和生产管理水 平,增强制造企业综合竞争能力,其需求具体体现在:

1.1生产计划的管理与控制方面。由于零件产品多,客户交货要求及时,而生产过程计划执行扰动性大,受资源有限性约束大,因此生产计划制定难度大,需要支持生产计划的快速制定、实时下达和进度的动态监控等。

1.2工艺技术文档的管理与控制方面。机械加工技术文档资料多,管理难度大,容易出现因工艺技术文档影响生产,因此需要通过电子化手段对车间工艺技术文档进行管理,实现技术文档资料版本的严格控制及工人方便地查询浏览。车间制造资源的管理与控制方面,由于车间制造设备多、车间工人数量大,需要通过数字化的手段实现设备资源的有效利用和监控,以及车间人力资源的优化配置和管理。

2机械加工数字化制造的关键技术

2.1制造过程的建模与仿真。制造过程的建模与仿真是在一台计算机上用解析或数值的方法表达或建模制造过程,建模通常基于制造工艺本身的物理和化学知识,并为实验所验证。今天,仿真与建模已成为推进制造过程设计、优化和控制的有效手段,并已有一些成功运用的例子,如:喷气引擎部件的“高温锻制”,在开发和设计制造工艺时,仿真开始代替全规模的工艺实验,使得花费的时间与成本大大降低,航空叶片零件的加工前仿真,使叶片零件的制造质量和效率得以大大提高。仿真和建模最重要的工作是优化工艺参数来确保用最高的质量价格比制造符合设计要求的零件。在下一世纪的制造中,建模与仿真技术将不仅是一种支持技术,而且成为企业运行的一种新方法,使得虚拟生产成为现实。所有的生产决策都将基于建模与仿真工具而不是试制测试方法,建模与仿真工具将不再只是技术人员的领域,而成为企业中从产品实现到生产和商务过程各个环节的工具。

建模与仿真方法的优点是减少硬件原型,提高新产品的上市速度,有效优化产品与生产,与试制测试方法相比降低了资源消耗与成本。建模与仿真方法的关键技术包括建立国家模型库、改进建模与仿真工具界面,发展制造工程物理学模型、发展模型集成方法与标准、发展混合模型技术等,其中基本单元工艺和装备的模型是研究的基础。

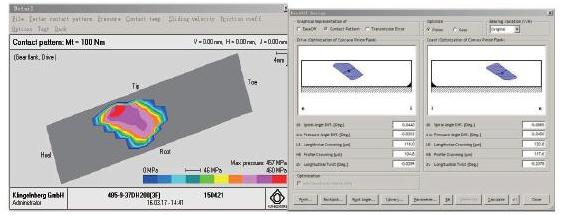

比如在螺旋锥齿轮设计方面, 从动齿轮啮合印痕的设计通过KIMOS设计软件仿真建模,能够较直观反映出设计参数的变化对产品的影响,从而大幅提升了设计效率和成功率。

2.2网络化敏捷设计与制造。利用快速发展的网络技术,改善企业对市场的响应性。在这项技术上美国企业已经开始应用并取得了明显的效益。我国企业向国际接轨就必须在此领域开展研究,尽快掌握和赶上。网络化敏捷设计与制造重点发展领域应包括:敏捷信息基础结构合作企业模型,中国企业信息基础结构及其标准,跨企业的敏捷设计与制造的信息基础结构及其集成方法,基于供应商的设计与制造,面向设计的合作支持技术,跨企业合作管理技术和使能技术敏捷产品设计技术,敏捷工艺设计技术,基于网络的研究开发,敏捷生产技术。及时获得各种信息和组织改变组织和管理的改变使之适应数字化开发方式。

2.3操作人员技能的培训。编程人员必须随时学习先进的编程软件和先进的加工工艺来提高生产效率,不同的软件编制出来的数控程序走刀轨迹各有差异,并利用程序仿真软件寻求一种较为高效简练的程序,比如公司OPEN MIND的HyperMill软件粗加工便有很大的优势,通过模拟仿真该软件在零件的加工时间上远远低于我公司目前的加工时间,主要是软件程序刀具轨迹的优劣所产生的差异。校车人员必须熟悉掌握自己操作的机床的各种对刀、回零、刀具补偿等工作,进行一定的软件编程培训,使其对软件的调用、运用有一定的了解。挡车人员须注重对零件装夹技巧、过程测量技能的提高。

2.4在线监测手段的跟进。优质高效的生产离不开过程的实时监控检测,我公司当前的对刀方式均是校车时的接触式对刀,不但校车效率低,而且精度低。生产现场批产加工质量也是由操作人员主观能动性控制,不合格品时有发生。采用数码影像对刀仪线外提前对刀不但操作方便、精确度高、而且大大提高生产效率。批量生产时可以利用传感器、激光扫描等技术采集刀具零件信息,随时对刀具、零件尺寸进行在线测量,出现崩刀或者零件尺寸不合格现象及时报警停机。

结束语:

综上所述,制造技术的发展集中体现了制造技术的信息化、科学化和服务化趋势,数字化制造的本质是支持信息化或知识化制造业的技术。在工业社会迈向信息社会时,以制造业为代表的第二产业有着不可替代的基础重要性,但制造业和制造技术本身不再是一个领头的工业和技术,有必要审视制造业的需求及其技术的发展趋势。

参考文献:

[1] 楊海成.数字化设计制造技术基础[M].陕西:西北工业大学出版社,2018.

[2] 蒋研川,龚小容,尹超.企业集成化管理系统集成框架及现代数控加工技术[M].北京:机械工业出版社,2019

[3] 阎春平,刘 飞,郭 风.数字化企业的信息安全体系及实施方案[J].重庆大学学报,2019.23.

[4] 蒋研川,龚小容,尹超.数字化企业生产管理系统集成框架及实现技术[J].重庆大学学报,2018.