6061铝合金铸棒应力表面裂纹缺陷原因及预防探究

顾宏吕 赵德林

摘 要:在6061铝合金铸棒在生产过程中,很容易出现表面裂纹缺陷,造成这种原因的因素很多,从设计、生产、管理等方面,都有可能出现裂纹,基于此云南云铝泽鑫铝业有限公司针对裂纹的原因进行分析,并提出相关解决方案,提高6061铝合金铸棒的品质。

关键词:铝合金;表面裂纹;原因和预防

1. 6061铝合金铸棒表面产生裂纹缺陷的原因

1.1铝合金内Mg2Si强化相的含量较高

在Al-Mg-Si合金的强化相中,Mg2Si作为唯一的强化项,6061铝合金铸棒中的Mg2Si含量要比其他铝合金的含量高,因此6061铝合金铸棒中的含金强化相含量较高[1]。随着6061铝合金铸棒的加工生产中铸态强度逐渐增加,很容易出现冷却不平衡的情况,在这种情况下,晶界上的强化相会逐渐增多,因此6061铝合金铸棒的塑性要比其他铝合金的塑性低,使得6061铝合金铸棒表面更加容易产生裂纹。

1.2结晶温度范围变宽

由于6061铝合金铸棒中的Mg2Si含量较高,等到结晶时,结晶的温度范围变宽,并造成结晶裂纹时受到的应力加大。通常情况下,6061铝合金铸棒的结晶温度范围在580-650℃左右,结晶温度范围要比其他铝合金的结晶温度范围宽30℃左右,所以会导致6061铝合金铸棒表面出现裂纹倾向。如果出现凝固末期的补缩、焊合条件恶化,那么还会使铝合金的导热性降低,从而进一步造成6061铝合金铸棒出现裂纹的倾向性。

1.3Fe/Si比例设计不合理

6061铝合金铸棒中的Si与Mg2Si中的Mg形成后,会将剩余的Si和存在的Fe、Al形成对应的化合物。如果Fe中的含量高于Si时,可以形成α相,这种相类似于骨骼状,同时脆性较小,但如果Si含量高于Fe,那么则主要形成β相,这种相类似于针状,脆性较高。因此在6061铝合金铸棒中,当Fe中的含量高于Si,那么很容易导致6061铝合金铸棒出现裂纹。

1.4流动性差

在6061铝合金铸棒的生产过程中,随着结晶末期液态金属流动性发生变化,会逐渐影响到6061铝合金铸棒上的裂纹形成与补缩等能力。通常在这种情况下,会使6061铝合金铸棒内的Mg和Al原子半径发生变化,原子半径分别是1.6*10-10m和 1.43*10-10m,由于Mg的原子半径大于Al的原子半径,所以导致6061铝合金铸棒的流动性比较低。

1.5填充时间较长的冷锭分离

在6061铝合金铸棒生产过程中出现裂纹时,通常都是在铸造阶段發生的,6061铝合金铸棒表面裂纹在大多数情况下都会有冷锭分离的情况[2]。随着冷裂向径的延伸,使得裂纹延伸处的铝棒表面会呈现出一条非常明亮的线,对这条明亮的线条使用超神波进行探伤,会导致冷锭分离问题更加严重。

2.降低6061铝合金铸棒表面裂纹缺陷的措施

2.1控制合金成分

控制好6061铝合金铸棒中的合金含量,可以减少6061铝合金铸棒出现表面裂纹的情况。在这种情况下,需要保证Mg含量在1.65%左右即可,如果Mg含量较高,会使Mg2Si产生的化合物角度,若Mg2Si含量达到1.57%,那么必须分析存在的误差。同时为了确保Mg出现过剩的情况时,还需要调整Mg,并将其控制在中值范围内,确保Mg和Si的比值不得低于1.73[3]。

2.2降低结晶温度

当发现6061铝合金铸棒表面有裂纹时,应该及时清理结晶器的水通道,与此同时,还需要及时降低铸造的速度以及铝液的温度。只有降低结晶温度,才能更好地加快钛硼丝的速度,有利于更好地杜绝6061铝合金铸棒表面可能产生裂纹等其他情况。

2.3改变合金中的Fe和Si成分

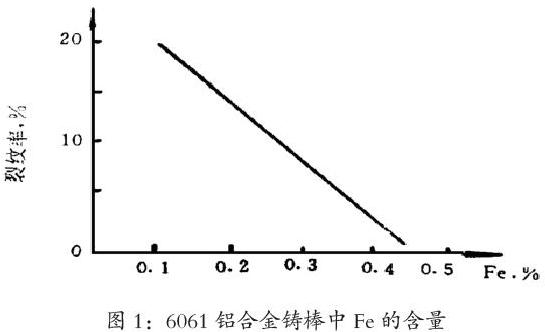

当6061铝合金铸棒中的Si和Mg形成Mg2Si相似后,降低对6061铝合金铸棒Si的用量,增加Fe的用量。其中工业生产中,Fe的含量和裂纹率有着相反的关系,如图1所示,当Si的量在0.02%-0.1%之间时,Fe与过剩的Si比值在4以上。虽然Fe的含量高于Si有利于提高6061铝合金铸棒的脆性,但Fe含量太高,会使合金中出现过量的FeAl3化合物,导致6061铝合金铸棒的铸锭性大幅度降低,所以必须控制好Fe的含量,使其保持在一定范围内。

2.4调整铸造应力

在铸造的过程中,由于不同的部位凝固时间和冷却时间不同,所以在铸造时,会存在热应力和拉应力等情况。做好铸造应力可以避免6061铝合金铸棒在生产中出现裂纹的情况,Al-Mg-Si在6061铝合金铸棒中的合金化程度不高,使得6061铝合金铸棒属于软合金的范畴,通过采取“假底”的措施,能够有效防止出现裂纹。这对于浇口出现裂纹的情况,就需要选择合理的铸造速度,采用隔热膜铸造的方式,其优点是缩短铸锭壳后在结晶器内的行程,并降低铸锭的标称重复加热温度,有利于更快地获得结晶速度。铸造速度是6061铝合金铸棒生产的重要工艺参数,标准的6061铝合金铸棒生产铸造速度需要根据6061铝合金铸棒的规格决定[4]。当规格为300mm*1040mm时,铸造速度应该保证在55mm/min,当规格在300mm*1240mm,或者规格为300mm*1270mm时,铸造速度需要保证在45-50mm/min范围内。

2.5减缓冷锭分离

在6061铝合金铸棒的生产过程中,由于冷锭分离可能的原因是填充和保持时间过长,因此会导致金属在结晶和导管凝固中出现金属冷却的情况,甚至有可能还会发生横向撕裂。在后续的6061铝合金铸棒生产中,利用挡板分段隔离铸造模盘的流槽,并将填充的时间从原来的25秒缩短到现在的15秒,同时确保6061铝合金铸棒的流槽、模盘温度在150℃以上,能够减少填充铝液的温度。

结束语:云南云铝泽鑫铝业有限公司针对6061铝合金铸棒的铸造过程中,发现6061铝合金铸棒表面产生裂纹缺陷主要与铝合金内Mg2Si强化相含量、结晶温度范围、Fe/Si的设计比例、流动性、填充时间较长的冷锭分离都有着直接的关系,因此为了避免出现裂纹,可以从这几个方面着手,有利于避免6061铝合金铸棒出现裂纹。

参考文献:

[1]孟祥志, 王东辉, 王爽,等. 6061铝合金型材拉弯缺陷分析[J]. 热处理技术与装备, 2019, 040(006):24-27.

[2]黄丽娜, 王宇旭, 李小清. 热处理对6061铝合金铸锭淬火应力与力学性能的影响[J]. 工程建设(2630-5283), 2019, 002(009):P.112-114.

[3]吴得宝, 刘宪福, 孟翔宇,等. 6061铝合金径向超声振动车削的表面完整性研究[J]. 工具技术, 2019, v.53;No.548(04):18-22.

作者简介:

顾宏吕(1990)男,汉,籍贯:云南宣威,职务职称:材料工程师,学历:本科,研究方向:变形铝合金。