滑移可调式受流器过渡装置研制

摘 要:本装置适用于四方股份城轨受流器车辆的动态调试使用。用于过渡车体受流器安装座与受流器,满足动态调试线第三轨与车辆受流器碳滑板之间的距离要求,本装置机动性强,可实现受流器的快速滑移伸缩可调,本装置可以减少在动调线上的准备作业时间,提高试验线的利用效率。

关键词:城轨调试;受流器;滑移伸缩可调

1 研究背景

随着我国城镇化进程的发展,中心城市快速扩张,以地铁和轻轨为代表的城市轨道交通被各大中城市列为重点建设项目[1]。并且随着公司市场的不断壮大,公司主要产品有动车组、城轨车、客运车等车型。各车型尺寸存在很大差异,受电方式也有所不同,分为接触网、第三轨。根据车辆受流器从第三轨(接触轨)的取流方式不同,第三轨受流可分为上部受流、下部受流和侧部受流三种方式[2]。为使各种车型均能在动调线进行试验,提高试验线的利用率,试验线各种受流方式尺寸均需满足各种车型的限界要求,因此公司对上受流三轨、下受流三轨向轨道垂直方向分别向外平移若干尺寸,用于满足动车组限界要求。在这种情况下,城轨上下受流三轨车辆在动态试验线调试时,就需要增加一过渡装置将原受流器向轨道垂直方向外侧平移若干尺寸,与三轨接触并受流试验。原有受流器过渡装置为整体结构,受流器安装在过渡支架后無法移动。此时已超出所有车辆的限界要求,无法满足整备车辆从静调库到动调线的调拉车。因此厂内调拉车时无法带过渡支架及受流器,只能在动调线进行受流器的安装。车辆到达试验线后,首先需要将受流器从车上抬下,每个受流器重量约为20kg。两个人抬住受流器,一个人进行螺栓的紧固。每个受流器从车上抬下到安装完成3个人需要20分钟左右的时间。用青岛8号线的6编组车辆来计算,共需要安装10个受流器/列。即使6个人分两组也需要近2个小时的时间。动调线允许的调试时间为上午3小时、下午3小时。仅受流器安装等前期整备工作,就占用了近一半的时间。浪费了人力、公司调试线的资源,同时也影响了项目周期等。考虑研制一种在库内完成受流器及支架的安装,调拉车时可将受流器滑移至限界以内,到达试验线后仅将受流器滑移出指定位置即可,无需将受流器从车上搬下进行安装。解放了劳动力、提高了公司动态试验线的利用率,实现了调试整备的自动化

2 装置设计介绍

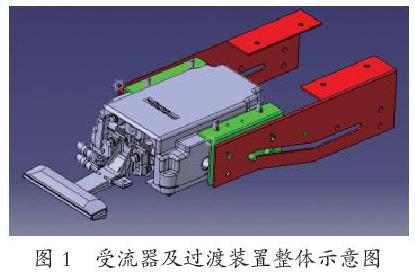

本研制装置通过使用过渡模块A及过渡模块B组合,实现了受流器安装位置的快速平移,解决了在车辆厂进行城轨车辆调试时,花费大量时线安装受流器的情况,本装置可以实现在静调库内进行受流器的安装,到动态调试试验线后仅滑移出受流器后简单固定即可,本装置机动性强,可实现受流器的快速滑移伸缩可调,本装置可以减少在动调线上的准备作业时间,提高试验线的利用效率。整体示意如图1所示。

3 主要部件功能介绍

滑移可调式受流器过渡装置主要包括过渡模块A、过渡模块B、滚针轴承、M14、M16紧固螺栓等。

过渡模块A为2件固定钢板,分别安装在车辆侧受流器安装孔上,使用M14螺栓紧固。模块A前后两侧各有两个M16的螺栓孔,为受流器到位后的螺栓加紧安装孔。如图2所示。

过渡模块B位2件固定钢板,分别安装在受流器两侧,使用M14螺栓紧固。模块B对应模块A安装孔的位置,焊接了两个M14的螺栓,进行M14的螺栓紧固。如下图所示。

将受流器与模块B的整体放至模块A内侧,使用滚针轴承穿过滑移槽安装在模块B上。如图4所示。

以上步骤完成整个滑移式受流器过渡装置的安装。

模块A的滑移槽水平位移为385mm,此尺寸为试验线下受流三轨向外平移的尺寸。垂直位移为50mm,此尺寸为模块A、模块B的M14安装螺栓滑移时能通行的尺寸。

4装置应用与总结

本装置使用滚针轴承实现滑移可调,变滑动摩擦为滚动摩擦,减少了接触力,同时根据受流器及过渡装置整体的中心计算,确定了滚针轴承的安装位置,减少了滑移时所需力。使用模块A、模块B组合安装的方式,可使工装更方便,快捷。并实现过渡装置的通用性,若受流器侧安装尺寸不同,仅需更换模块B即可。本装置通过过渡模块A、过渡模块B的配合实现受流器的过渡。安全可靠,稳定性高。过渡模块A、过渡模块B为不锈钢钢板,使用维护成本低。通过滚针式轴承的滚动摩擦,降低了拉动过程的作用力,方便,快捷。

参考文献:

[1]王振全,李相泉. 分体式受流器的结构和性能分析[J].铁道标准设计,2011(I):125-127.

[2]胡海峰, 邓谊柏. 一种城轨车辆用第三轨受流器的设计[J]. 机电工程技术, 2013(05):84-87.

作者简介:

程广洋(1989-),性别男,民族汉,籍贯:黑龙江省齐齐哈尔市,工程师,学历:本科,单位:中车青岛四方机车车辆股份有限公司,研究方向:城轨车辆调试技术设计