基于有限元方法的方形压力容器开孔优化分析①

张秀香, 张金亮, 胡崇举, 王红艳, 周丹红, 史洪伟, 郭 攀

(宿州学院化学化工学院,安徽 宿州234000)

0 引 言

方形压力容器相对于圆形压力容器有许多优势,如制造简单,成本节约,空间利用率更高等[1-3],因此方形压力容器在某些蒸汽灭菌器[4]、生产装置[5]、传热器[6]、蒸纱机等具有不可取代的地位。

马士鑫发现方形再生器比圆形在质量及性能方面更加优良[7]。赵天辉研究了方形压力容器爆燃泄放过程中的压力特性[8]。张焱指出GB/T150计算方法也适用于方形压力容器[9]。

通过ansys对方形压力容器进行开孔分析,得出开孔及其位置对压力容器强度的影响,为方形压力容器的开孔提供了相关的理论指导。

1 方形压力容器有限元模型的建立

1.1 几何模型的建立及网格划分

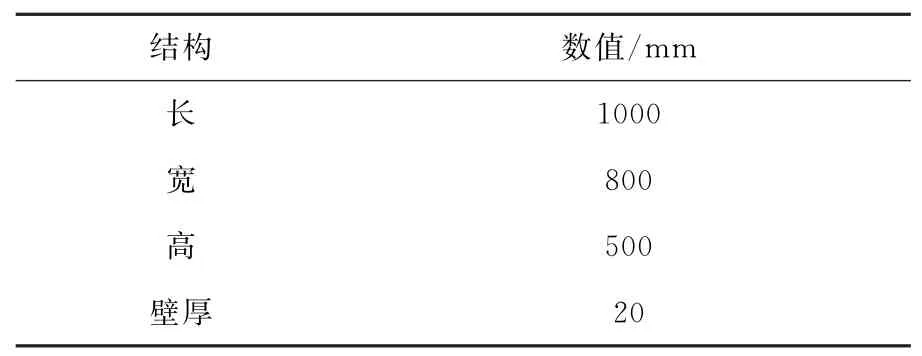

采用ansys自带建模软件Designmodeler对方形压力容器进行建模,采用先拉伸后闭合的方式,方形压力容器结构规格表1所示,建模过程如图1所示。

表1 方形压力容器结构规格

采用mesh自由划分的方法,对方形容器进行有限元网格的离散,如下图2所示,方形容器有限云节点总数为42809,总单元数为21394。

1.2 物性参数的设置及边界条件的加载

以化工行业最为常用的Q235材料为研究对象,工作温度为常温22℃,材料物理参数如表2所示。

表2 Q235材质参数

方形容器六个面被认为是自由边界,对每个面加载0.3Mpa的压力,为了展示方形容器的内部加载,将方形容器剖开,图三给出了其中一个面的加载示意。

2 方形容器的有限元分析结果

2.1 未开孔应力分析

图4 给出了未开孔时,方形容器应力分析结果,由下图可知最大的应力为102.92Mpa,出现在方形容器最大面1000mm×800mm中心处,则最小的应力仅为0.037Mpa,出现在方形容器最小两个面1000mm×500mm和800mm×500mm的交界边界上。从单个平板来看,板中心的应力最大,板的边界应力最小。板中心应力向四周先减小后增大,再减小的趋势。在板的边界附近会呈现二次应力峰值。

图4 未开孔方形压力容器应力分布

2.2 开孔应力分析

2.2.1 不同板面开孔分析

为了研究最佳开孔面,在不同板面开孔对方形容器最大应力的影响,分别在1000mm×800mm,1000mm×500mm,800mm×500mm进行开孔,开孔直径为100mm,其应力对比分析如下图5所示。

图5 方形压力容器不同板面开孔应力对比分析

从最大板图a)来看开孔并未改变应力分布的整体趋势,仍然呈现中心位置应力最大向四周逐渐减小后再迅速增大,最后靠近边界处又迅速降低,而在开孔周围处又呈现应力集中的特性。最大应力为128.09Mpa,出现在开孔的边界上。可以看出最大应力相对未开孔增加了24.4%。而最小应力由0.037Mpa上升到0.5Mpa。

从不同开孔板面来看,b)和c)的最大应力分别为102.15MPa和103.21Mpa,这与未开孔时的最大应力几乎一致,而最小应力为0.45Mpa和0.48Mpa,这与在a)面开孔有比较一致的结果。由此可以看出,在最大面上开孔对方形压力容器的最大应力影响很大,而在其他面上开孔则影响小,甚至可以不改变原有的最大应力。

2.2.2 同一板面不同开孔位置

在方形压力容器板面上建立坐标系,坐标原点定为板面中心,如图6所示。由于方形容器完全对称,只研究四分之一部分即可。此次方形压力容器三个板面只研究第一象限。

图6 不同板面开孔坐标示意图

图7 展示的是不同开孔位置对最大应力的影响分布图,从板a)1000mm×800mm的最大应力分布来看,最大位置应力发生在Y=0的位置,最大应力为178Mpa。随着Y的增加最大应力不断降低,当Y=320mm,最大应力为119Mpa。从同一Y值不同X分布来看,最大应力先减小后增大,这可能与应力分布在边缘附近有小峰值有一定关系。方形压力容器最小值发生在X=350mm左右。

图7 不同开孔位置对最大应力的影响分布

从板b)1000mm×500mm来看,当Z=0mm到Z=100mm,最大应力几乎没有大的变化,这主要源于其最大应力并未发生在所在的开孔板上,随着Z继续增加,最大应力逐渐发生在开孔附近。当Z=160mm时,方形压力容器最大应力为166Mpa。对于相同Z值不同X值,最大应力先减小后略有增加,这与a)的表现一致,但增加幅度小于a)。

从板c)800mm×500mm来看,其趋势与板b)1000mm×500mm相似,当Z=0到Z=120mm最大应力几乎不变,当Z继续增加,最大应力开始增加,最大应力发生在Z=160mm,最大应力值为136Mpa。

3 结 论

通过采用大型有限元软件ANSYS对方形压力容器进行应力仿真,研究了不开孔和开孔压力容器的应力分布,其结果如下:

(1)对于不开孔压力容器,其最大压力发生在最大板面的中心位置,最小应力发生在容器的交界边附近。

(2)对于开孔压力容器,在最大板面开孔会导致最大应力增大,而在其他面开孔通过选择合适的位置,可以减小甚至避免最大应力的增大。

(3)从开孔位置来看,无论在哪个板面开孔,应该尽量避免孔在板面中心和边界。