3P3R型实验平台重复定位精度标定方法①

王永康, 宋文浩, 刘永旭, 颜兵兵

(佳木斯大学机械工程学院,黑龙江 佳木斯154007)

0 引 言

自2016年国家提出“十三五计划”,进一步推进企业生产自动化和智能化转型,焊接机器人在各个制造领域扮演着越来越重要的角色。传统的焊接机器人在设计之初是以完成特定焊接作业任务为目标,这种设计方法的优点是能够提高机器人的工作效率,减少机器人的部件数量并降低机器人生产成本。随着科学技术的进步,产品更新速度加快,自动化生产线对焊接机器人的需求不断增加[1-2],而传统焊接机器人结构固定、固定工作任务的特点显示出很大的局限性[3]。提高单工位焊接机器人工作效率就需要使焊接机器人能够对焊接工件有更强的适应性,但是人工示教焊接机器人所需时间较长,而且不能有效解决焊接过程中工件受热发生形变等问题[4]。因此,基于视觉的焊缝跟踪技术对于提高焊接质量,提高焊接效率有很大的推进作用。为进行基于视觉的焊缝跟踪技术开发,需设计焊缝跟踪实验平台,在开发过程中进行焊缝跟踪技术验证。

针对焊缝跟踪系统开发过程中缺少功能试验平台的问题,提出一种3P3R试验平台的设计方案,根据焊缝跟踪系统的偏差修正要求,从试验平台运动结构展开研究,并进行重复定位精度标定试验,为后续进行焊缝跟踪系统开发研究提供基础支持。

1 实验平台结构

为满足焊缝跟踪实验需求,设计焊缝跟踪实验平台。焊缝跟踪实验平台末端执行器共需六个自由度,分别为沿x、y、z方向的直线运动和绕x、y、z轴的旋转,为提高运动精度和降低成本,直线运动部分采用直线模组,运动皆采用带编码器的步进电机。3P3R型实验平台模型如图1所示。

图1 3P3R型实验平台三维模型

3P3R型实验平台采用三平移三旋转结构(3P3R型),其中,3P结构实现试验平台末端在x、y、z三个方向的平移运动(由2、1、3轴组成),3R结构实现试验平台末端绕x、y、z的旋转运动(由5、6、4轴组成)。此实验平台工作平台尺寸为1280mm×1860mm,x方向直线运动有效行程为1090mm,y方向直线运动有效行程为1520mm,z方向直线运动有效行程为540mm。视觉系统识别焊缝后,焊缝跟踪试验平台根据视觉系统的修正坐标,由1轴控制焊接速度,具体参数由焊接参数确定,2轴、3轴对焊枪位置进行修正。4、5、6轴组成试验平台的腕部,共同确定焊枪姿态,在焊接过程中可根据焊接工艺要求对焊枪姿态进行调整。3P3R型实验平台实物如图2所示。

图2 3P3R型实验平台实物

2 重复定位精度标定方案

为能够准确标定3P3R型实验平台的重复定位精度,需要制定出合理的重复定位精度标定方案。在制定重复定位精度标定方案时,要考虑方案的规范性和可行性,能否得到符合要求的重复定位精度。制定标定方案是标定3P3R型实验平台重复定位精度的关键环节,标定方案中包括重复定位的测量工具、测量过程以及计算方法。经查阅相关资料后,根据现有的标定方法提出如下3种标定方案:

方案1:当前主流工业机器人重复定位精度标定主要使用激光干涉仪进行测量,由激光对机器人末端点位置进行测量,经过正态分布分析后得到机器人重复定位精度。由于其测量精度能够达到0.001mm,因此被大多数工业机器人生产厂家所采用。

方案2:根据当前数控机床采用的方法,将千分表安装到机床的运动轴上,按照机床运动轴运动的距离设置一定数量的测量点,在指定的位置进行测量,得到测量数据,根据测量数据计算得出重复定位精度。

方案3:按照GB-T 17421.2-2016中给出的计算方法和千分表等测量工具,将千分表两两正交放置,对实验平台末端位置进行测量,根据测量得到的末端位置数据进行分析计算,得出3P3R型实验平台重复定位精度。

针对3种方案进行分析,方案1虽然对重复定位精度的标定更加准确,但是针对设备及使用者的要求较高,不符合实际条件。方案2不符合实际测量的需求,且标定3P3R型实验平台重复定位精度需要各个轴联动,因此不采用方案2。方案3能够得到较为精确的测量数据,且测量精度符合需求,对设备及操作人员要求较低,符合实际情况。

综上所述,针对3P3R型机械臂重复定位精度的标定采用方案3,控制实验平台末端移动到千分表正交中心点处,使实验平台末端与千分表接触,进而得到数据。根据GB-T 17421.2-2016给出的方法对数据进行分析计算,确定3P3R型实验平台末端重复定位精度。

3 重复定位精度标定实验

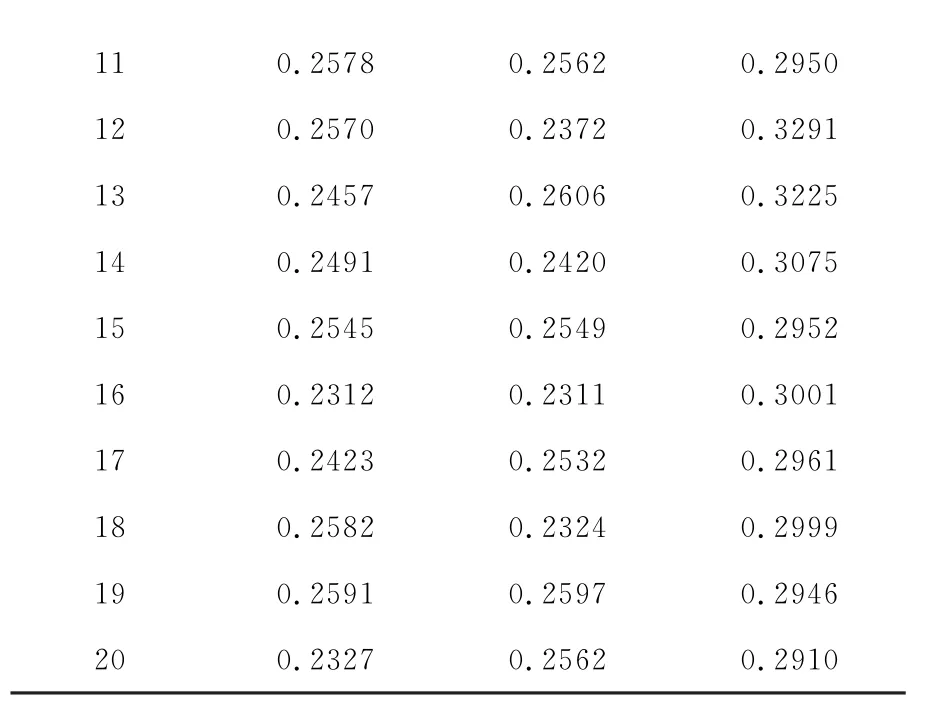

将千分表按两两正交安装,放置在实验平台工作平面上,使千分表交叉中心点位于3P3R型实验平台工作范围内。安装完成后开始实验平台末端重复定位精度标定。第一次将实验平台末端移动到千分表测头,使千分表读数为非零值,待千分表指针稳定后读取当前指针读数。读取数据完成后,记录当前实验平台坐标后,将各运动轴移动到最大行程处,再次返回第一次实验平台到达的位置,如图3所示,记录千分表数据。重复上述步骤,得到实验平台坐标系下的20组实验数据,如表1所示。

图3 重复定位标定实验

表1 3P3R型实验平台重复定位精度标定数据

?

4 实验数据处理

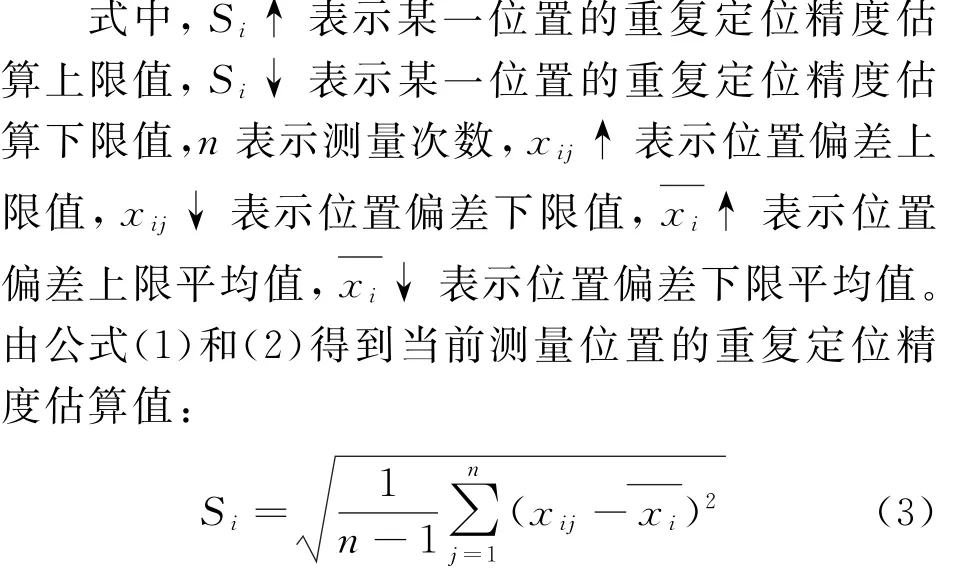

根据GB/T 17421.2-2016某一位置重复定位精度的估算值公式[5]:

式中,S i表示某一位置的重复定位精度估算值,x ij表示位置偏差表示位置偏差平均值。

根据GB/T 17421.2-2016某一位置重复定位精度:

式中,R i↑表示某一位置的重复定位精度估算上限值,R i↓表示某一位置的重复定位精度估算下限值,S i↑表示某一位置的重复定位精度估算上限值,S i↓表示某一位置的重复定位精度估算下限值。

由公式(1)和(2)得到当前测量位置的重复定位精度:

式中,R表示当前测量位置的重复定位精度估算值,S表示当前测量位置的重复定位精度估算值。

将表1中3P3R型实验平台重复定位精度标定数据代入公式(3)及(6)计算,得到当前3P3R型实验平台重复定位精度,计算得到重复定位精度标定结果如表2所示。

表2 3P3R型实验平台重复定位精度标定结果

由表2数据得出3P3R型实验平台重复定位精度约为±0.05mm。

5 结 语

为满足基于视觉的焊缝跟踪实验需求,设计了3P3R型实验平台,并在现有各种标定方法的基础上,考虑现有的条件及定位精度的需求,选择最能够符合当前条件与标定需求的方案。采用的标定方案基于数控机床重复定位精度测量方法,重复定位精度的计算方法参考GB/T 17421.2-2016机床检验总则,同时考虑到3P3R型实验平台重复定位精度与机床重复定位精度的相似性与差异性,通过实验获得实验平台重复定位精度标定数据,得到3P3R型实验平台重复定位精度约为±0.05mm。为后续使用此3P3R型实验平台进行焊缝跟踪实验研究打下了坚实的基础。