大跨度超重钢桁架在局限空间吊装施工研究

连世洪

(厦门经济特区房地产开发集团有限公司 福建厦门 361008)

0 引言

当前,一些大型公共建筑的大跨度钢结构屋盖多采用整体吊装施工方法[1]。尽管整体吊装施工方法可实现结构在地面拼装,具有结构自身平整度不受破坏、减少高空危险作业、缩短工期等优势,然而,整体吊装施工方法要求较大的施工场地和大型起重机械,以保证钢桁架安装质量。且在有限空间内,存在起重机操作困难、回转角度受限、施工过程中构件吊装精度要求高等问题[2-3]。因此,在局限空间作业环境下,迫切需要研究总结大跨度超重钢桁架在局限空间中的吊装施工技术。

1 工程背景

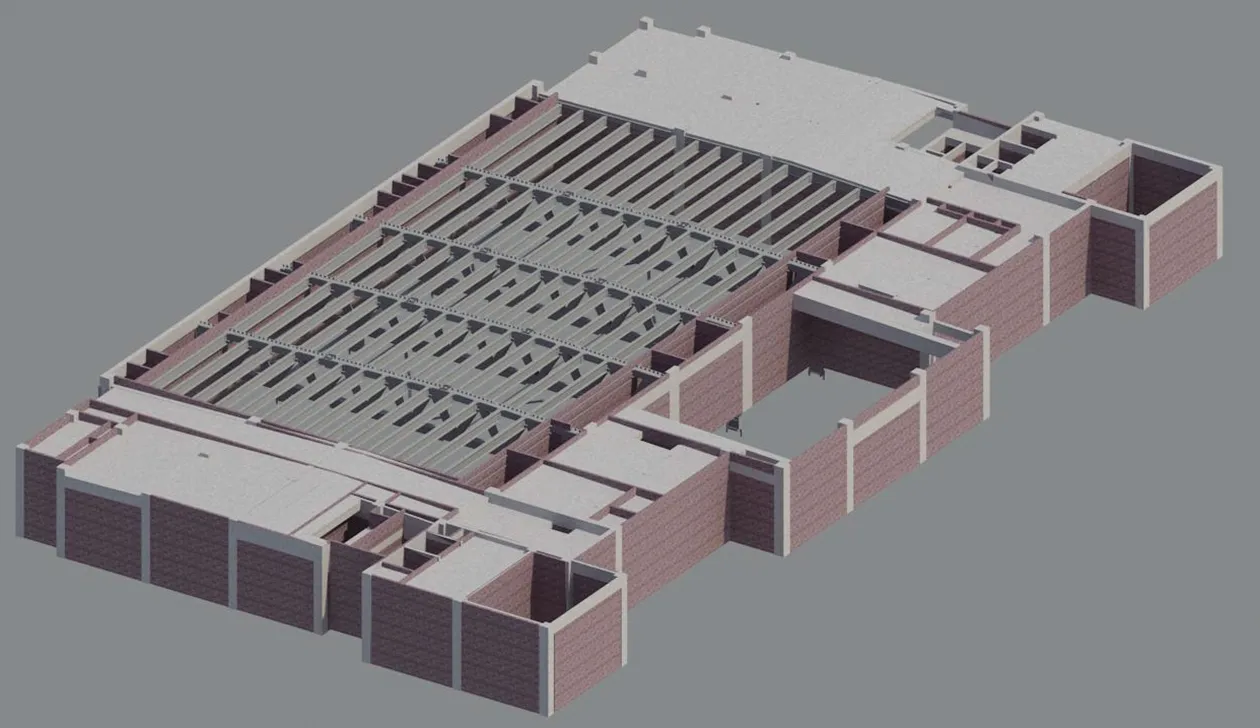

特房·同安新城酒店工程位于厦门市同安区,地块总用地面积55 400.51 m2,总建筑面积140 298.78 m2。本项目由酒店、酒店配套及地下车库组成,其中1-3#楼为度假酒店宴会厅,其屋面为种植土屋面,采用钢桁架作为支撑,共计4榀,每榀长为33.05 m,高3.0 m,跨度为31.85 m,安装标高为6.9 m,每榀桁架重80吨。4榀钢桁架间及钢桁架与主体结构间设置连系梁,共128根,每根重约3.5t。钢桁架屋面模型如图1所示。

图1 屋面钢桁架模型示意图

2 吊装场地环境分析

本项目钢桁架单榀重量为80 t,长度33.05 m,高度为6.9 m。根据初步吊装方案,现场采用大型汽车式起重机。在室外工程回填堆坡前,本栋楼地下负二层楼面与室外地平线,起重设备可直接开进吊装场地,吊装场地环境主要情况如下:

(1)吊装位置周边混凝土结构除预留交接位置外,已提前施工完成,对桁架吊装存在影响。且安装完成后,四榀桁架上弦平面标高偏差如果超出允许范围,容易导致局部受力不均,引起混凝土板裂缝,严重影响上部种植土屋面质量。

(2)相邻的主体结构层已完成至5层梁板混凝土,吊装空间局限性大。

(3)吊装过程对已完工结构影响大。钢桁架吊装位置位于1-3#宴会厅内,处于地下室负二层梁板上。施工过程中考虑吊装荷载影响,对原结构施加的荷载超过原设计的荷载上限,负二层梁板需采取加固措施, 并进行验算,确保运输及吊装时的结构安全。

3 吊装方案分析

(1)整体吊装方案分析。本项目若考虑整体吊装方案,可保证桁架整体一次性制作成型,自身平整度不受破坏。但该方案需采用两部大型吊车同时起吊,由于周边混凝土结构已完成,现场场地太小,无法满足两台大型吊车同时运转的空间需求,故该方案不可行。

(2)分段吊装方案分析。本项目若采用一榀分多段吊装方案,桁架每榀可分多段吊装,只需一部大型吊车起吊,每段重量小,相比整榀吊装,桁架两端的定位易调整、更精确,且吊装场地满足荷载要求。

(3)分段吊装方案深化。考虑到一榀分多段吊装时,增加了每段连接过程中产生细部错位的概率,段数越多,整榀的平整度控制越有难度,故需在钢桁架拆分数量及安装质量间平衡取舍。经深化分析计算,决定将本工程中钢桁架每榀分3段吊装,吊装每段重量约26.7 t,重量相对较小,采用220t大型吊车起吊,既可满足吊装要求,同时分段数量较少,有利于完成面平整度控制。

4 施工工艺及控制点

4.1 施工前准备

(1)现场环境。吊装位置空中无影响架空线,屋架梁顶部标高6.9 m,吊装场地为进行吊装荷载加固后的混凝土楼板,楼板标高为-10.40 m,地面平整,满足吊装要求。

(2)技术准备。每一榀钢桁架在工厂分三段制作,地脚螺帽按设计标高调准,根据图纸尺寸在砼柱基础上划出十字线,放出整榀桁架直线于临时支撑架顶部。吊装前需充分利用建筑信息模拟(BIM)技术进行深化设计及模拟施工,确保吊装施工过程安全有序、质量可靠。

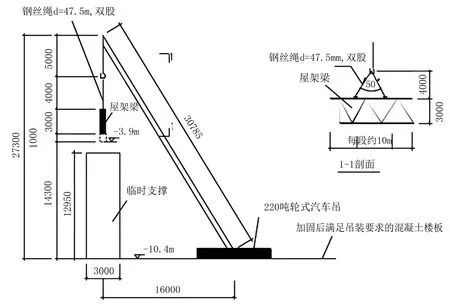

(3)起重设备选择。最大一组构件重量按80t计算,索具重量1.4t,吊钩重量1.6t,起重机单机吊装起重量N=80/2+1.4+1.6=43t。根据现场实际情况起重机回转半径取32 m及25 m,安装高度为14.5 m,安装间歇按0.2 m计算,屋架高度为4 m,索具高度按12.5 m计算,起重机的起重高度H=14.5+0.2+4.0+12.5=31.2 m。

根据现场情况和起重机的作业点选择、起吊重量和起吊高度、起重机回转半径等因素,选用两台220 t重机。220 t起重机回转半径25 m,主臂长度54 m,起吊高度为45.43 m,超过31.2 m,起重量为50.05t,超过43t,大于构件重量。

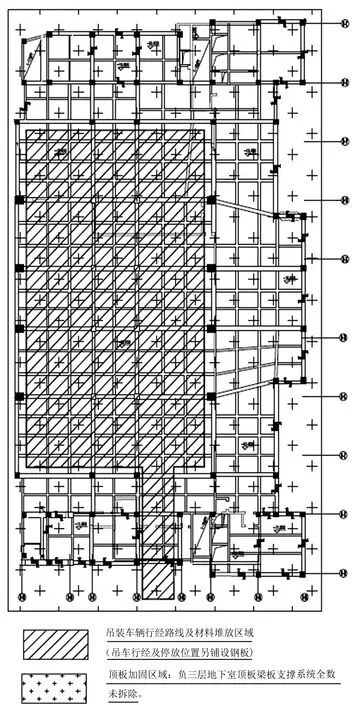

(4)楼板加固。吊车总重为170t,分摊到支腿,需对吊车4个支腿部位2m×2m的范围做加固。同时考虑材料堆放、临时支撑架等荷载,故保留地下室负二层顶板梁板支撑系统作为楼板加固措施,同时在吊车行经及停放位置另铺设钢板(图2)。通过设计单位计算复核,可满足施工过程承载力要求。

图2 顶板加固措施

(5)临时支撑架(贝雷架)设置。为保证空中拼接准确性及操作便利性,在拼接位置下方放置两个临时支撑。鉴于贝雷架是一种装配式、单元式的钢架,可以用它拼接组装成任何需要的临时支撑架,具有便于安装、施工以及拆除作业,重量轻,承载能力高,结构抗冲切性能好,施工安全性好,以及架体占地面积小,方便周转使用,经济性好等优点。因此,为方便钢桁架拼装施工,本项目临时支撑架采用单榀桁架设置两座贝雷架。

本项目贝雷架设计尺寸为3 m×3 m×12.95 m,四周角柱设置125 mm×12 mm角钢,斜撑采用80 mm×6 mm角钢,上部操作平台采用300 mm×200 mmH型钢。临时支撑自重3.5 t,上部放置50 t千斤顶用于调整桁架高度,经验算,临时支撑架可满足承载力要求。临时支撑架搭设如图3所示。

图3 临时支撑实景图

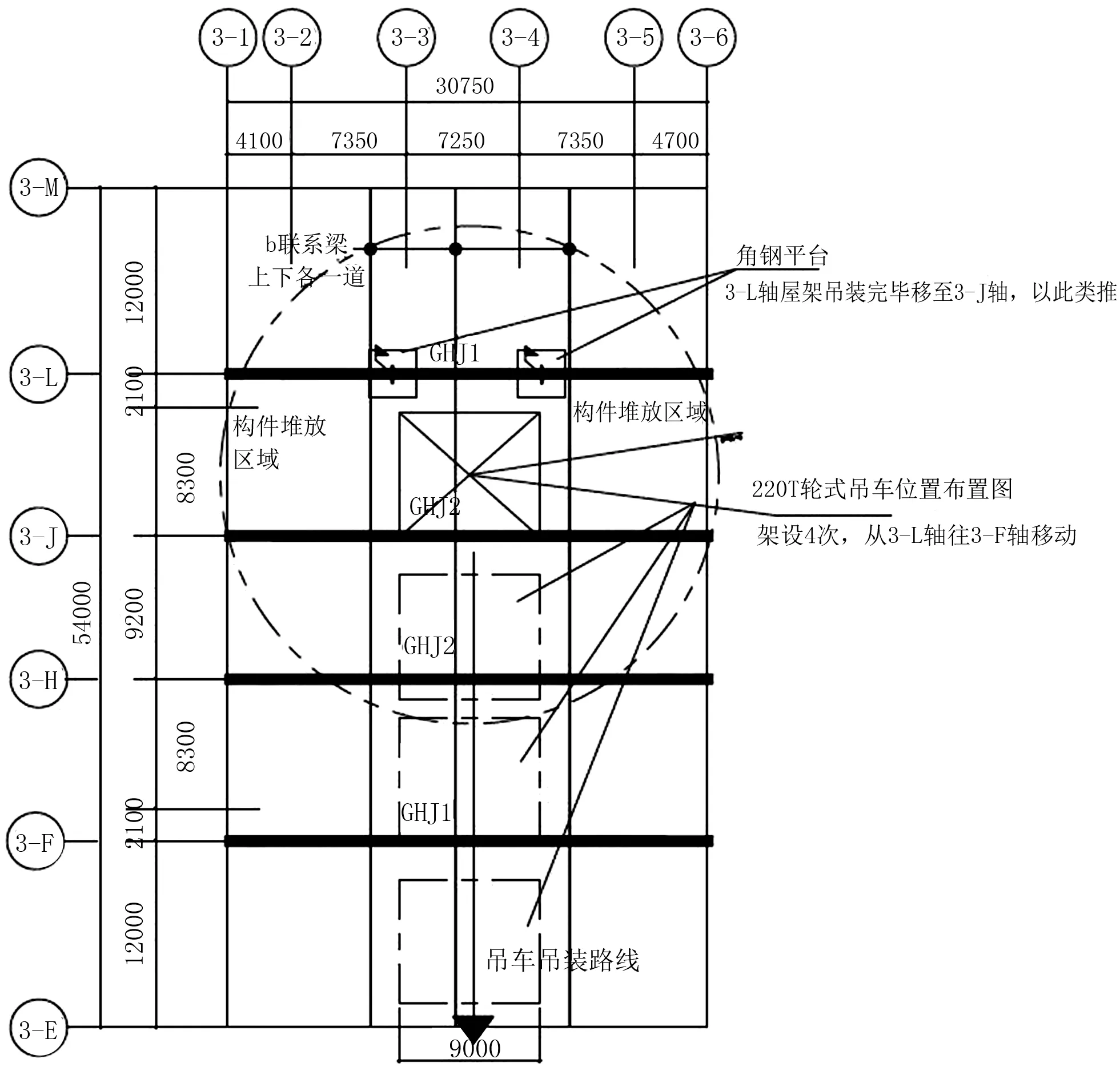

(6)吊装设备布置。根据场地情况及吊装方案,布置吊车吊装平面图如图4所示,吊车由3-L轴依次向3-F轴移动,共架设4次。

图4 1-3#楼区域塔吊布置图

同时,相邻两榀间的连系梁,需使用场地四周塔吊在建筑物顶部进行二次拼装和吊装作业。连系梁共128根,每根重约3.5 t,该区域塔吊能够吊装6.8 t满足吊装要求。其中固定桁架连接吊装24道连系梁时,220t汽车吊同时作业,1-3#宴会厅周边塔吊布置如图5所示。

(7)确定起吊点及试吊。在准备及起吊施工过程中,吊升和扶直就位时,钢屋架应绑扎在上弦节点处,左右相互对称。钢屋架重心应低于绑扎吊索内力的合力作用点(绑扎中心),这样屋架起吊,后不易倾翻或转动。绑扎吊索所成夹角,扶直时应大于60°,吊升时应大于45°,吊装示意图如图6所示,具体的绑扎点如图7所示。

图6 汽车吊吊装示意图

图7 吊装绑扎点

吊装前应进行一次试吊,绑扎点安装好后,将钢屋架吊离地面0.6m~0.7m,观察钢屋架有无绑扎松扣或倾斜现象及设备机械的运转情况,待一切运行正常,则开始正式起吊。

4.2 分段吊装就位

(1)第一段桁架安装。吊车起吊后就位3-L轴上弦地脚螺栓处,柱底与砼柱间50 mm的调节缝使用50 mm×50 mm多种厚度钢板垫实。下弦橡胶支座短柱处准备手拉葫芦调准桁架垂直度,焊接插销固定在钢柱牛腿上。而后整节桁架放置于临时支撑架顶部千斤顶上,对准已放出的桁架直线,如图8所示。使用现场塔吊安装2-3支3-L轴至3-M轴之间的次梁(檩条),使已安装完成的钢梁与本节桁架连成整体,锁紧高强螺栓,再让吊车下钩解钢丝绳。

图8 第一段桁架安装

(2)中间段桁架安装。安装3-L轴交3-3轴至3-4轴中间榀钢桁架。桁架起吊到位后,与已安装完成的第一节桁架用安装板和安装螺栓作临时连接,如图9所示。桁架下弦使用贝雷架顶部作为操作平台,桁架上方使用挂篮作为操作平台。连接3-L轴与已完成的3-M轴钢梁间,与已完成的钢梁间用2-3支次梁,固定、锁紧、使之形成整体,而后吊车再松钩卸钢丝绳。

图9 中间段桁架安装

(3)第三节桁架安装。桁架起吊到位后,同样与第二节桁架作临时连接,桁架的另一端安装进入地脚螺栓,上弦柱底调节空隙同样使用50 mm×50 mm多种厚度钢板垫实,下弦橡胶支座处使用手拉葫芦调准桁架垂直度,焊接插销固定在已安装完成的牛腿上。至此整榀桁架就位完成,利用千斤顶调节桁架的水平及起拱高度,对桁架连接口进行焊接,如图10所示。

图10 整榀桁架吊装完成

4.3 屋架的校正

钢屋架就位时,汽车吊应缓慢落钩,站在牛腿两侧的高空作业人员应密切关注空中的钢屋架,地面上手持绳子的工作人员配合稳住钢屋架。当钢屋架下降至牛腿上方200mm时,应及时与轴线对齐,定位轴线和钢屋架中心线之间的偏差控制在5mm以内,争取在允许偏差内一次性对正轴线。钢屋架就位后,工作人员对钢屋架的标高进行测量,高空作业人员将事先准备好的斜垫铁塞入钢屋架的底部,然后用锤子轻轻微调钢屋架标高。地面上的测量人员与高空作业人员要密切配合,达到规定的标高为止。达到图纸上规定的标高后应及时将钢屋架与柱子里伸出来的预埋角钢焊接。

检查钢屋架垂直度时,在屋架上弦安装三个卡尺,一个安装在屋架中央,两个安装在屋架两端,自钢屋架上弦几何中心线处量出0.5 m,在卡尺上作出对应标志。然后,在距钢屋架中心线0.5 m处对应的地面架设经纬仪,检查每个钢屋架上所有卡尺的标志是否在同一垂直面上。垂直度校正后,高空作业人员立即用电焊将钢屋架固定完毕。

4.4 檩条安装

檩条采用规格为500 mm×500 mm×25 mm×25 mm的材料,采用腹板焊接法,焊缝高度为5mm,与钢屋架焊接则采用断续焊法。檩条起吊到对应高度后与钢屋架上的标志线对齐,进行四面点焊,由高空作业人员通过拉线校正檩条直线度,进行最后焊接作业,如图11所示。檩条安装过程中,绑扎时注意檩条的受力,绑扎的两个节点要控制在檩条端部,采用白棕绳将檩条拉起。

图11 檩条安装

4.5 钢桁架焊接

整榀钢桁架组对焊接时,应在焊缝的两端采用点焊焊接引弧板,其坡口形式和材质应与原构件相同。钢桁架焊接后,采用砂轮机对焊口进行打磨。钢桁架对接头的焊口均应进行无损探伤检测,焊缝成型应满足一级外观检查的要求。一级焊缝的表面不得有弧坑裂纹、电弧擦伤、气孔、夹渣等缺陷,焊接后,现场检测,符合一级焊缝要求后方可继续施工。其他钢结构焊缝不得低于三级外观检查的要求。

5 结语

通过对本工程实践,大跨度超重钢桁架在吊装过程中,应充分考虑施工环境、桁架结构、吊装顺序、临时支撑、误差调整、焊接方式等各方面因素,对施工组织提出技术及管理要求。对局限空间中的大跨度超重钢桁架吊装,应根据施工现场实际情况,合理计算、拆分大跨度钢桁架,充分利用塔吊和汽车吊相结合方式,有序、高精度吊装及拼装,确保大跨度超重钢桁架在局限空间中的吊装施工质量。