高辐射热车间降温及余热回收装置性能的实验研究

惠宠,罗会龙*,陈欣

(1-昆明理工大学建筑工程学院,云南昆明 650500;2-中建安装集团有限公司上海分公司,上海 201206)

0 引言

随着我国对节能环保方面的日益重视,如何有效利用能源、回收各种余热、减小对周围环境的污染成为人们关注的热点。在传热中只要物体的温度高于“绝对零度”,物体总是不断将热能变为辐射能,向外发出热辐射。在工业车间,由于锻造、熔炼、烧窑等生产操作,存在一些持续散发大量热的个体热源设备,这些热设备的表面温度通常可以达到 100~1,000 ℃, 热辐射强度往往能达到10,000 W/m2,导致工作区域的环境温度甚至能高达100 ℃[1]。除生产工艺落后、产业结构不合理外,由于能源系统缺乏余热回收系统,导致能源综合利用率低,也是造成高能耗的重要原因[2]。

当工人长时间在这种高温、高热环境中工作时,将直接导致人体内部水分大量散失,严重时出现恶心、中暑等症状[3],对生理系统造成不可逆损伤[4-6]。同时,车间内的生产设备长时间在高温热湿环境下工作,其内部电机极有可能出现过载、短路等故障,轻则降低生产效率,重则造成人员伤亡事故或者使车间内有害物质泄漏[7-9]。因此研究如何降低车间内的温度非常有必要。

苗青等[10]对含有冷轧连续退火机组的冷轧车间热湿环境进行分析,其中有70%的热量是辐射热量。杨伟荣[11]对半导体工业洁净室进行热回收并计算,得出特别是在夏季工况时的热回收,可使制冷设备节约大量的电、煤和气。张颖等[12]对宝钢企业钢铁生产散发的热量进行充分调研,得出冶炼区域总共散发的热量高达2.5×105tce/a,如果不对设备的热能进行有效利用,则会造成能源的极大浪费。吸收式制冷机和热变换器在工业的余热回收方面有较好的回收效果[13-14]。钱惠国等[15]通过研究导流罩炉壁散热回收机理,设计出一种炉窑壁面散热回收系统,并将此系统实际运用到某钢厂的轧钢加热炉中,计算得到炉壁的散热回收率达到36.23%,有效减少了炉壁热量散失。张俊月[16]对工业余热进行储热和回收,将热量用于区域供热相比燃气供热有较好的经济效果。在隔热材料方面,张弛等[17]研究SiO2气凝胶复合材料在隔热方面的作用。国外NIU等[18]设计出一种热电发电机系统,用于低温余热的回收。WU 等[19]使用各种湍流模型和DO 辐射模型对二维和三维密闭腔中空气的湍流自然对流,进行数值模拟分析研究。HABEEBULLAH 等[20]利用热管系统回收不锈钢燃烧室内的高温热量。

目前的研究主要是从隔绝热源、增加通风量、机械制冷来对车间环境进行改善。隔绝热源的成本较低、效果较好,增加通风量只能局部改善车间热环境,采用机械制冷效果好但投资和运行费用较高,所以对于需要节约成本且有效改善车间热环境的企业,隔绝热源是一种理想的选择。

本文采用一种能够阻隔高辐射热设备散发热量到车间内,同时将高辐射热加以吸收利用的隔热屏装置,并对该装置进行实验研究。

1 隔热屏装置

1.1 隔热屏工作原理

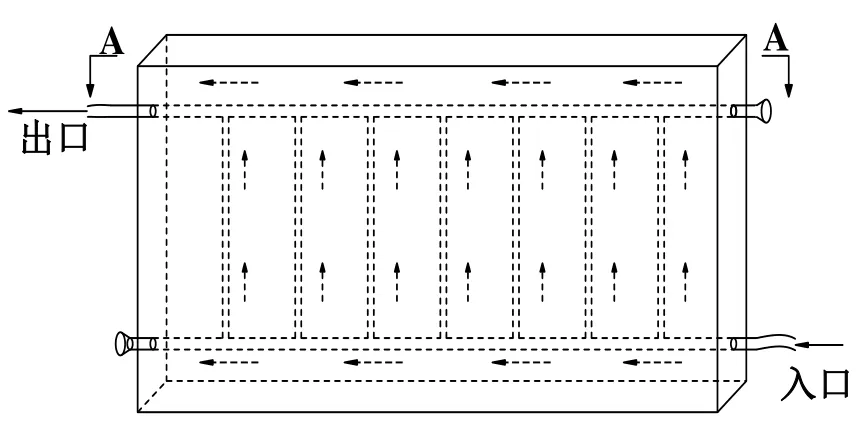

本文采用的阻隔高辐射热设备向外散热的隔热屏物理模型结构如图1 和图2所示。涂有吸收涂层的吸热板1 中,涂层可以提高吸热板的辐射吸收率;吸热板1 与外壳4 之间填充有保温材料3 防止吸收的热量通过外壳散失到车间;排管8 是异型管,内壁结构上有扰流发生器9,可以降低层流流态,增强湍流流态,增大水与管壁的传热系数。吸热板1 与排管8 紧密接触,外壳4 将吸热板1、集管7、排管8 连接起来形成一个密闭的整体。丝堵将集管7 的一端进行密封,防止流体外泄。

图1 隔热屏物理模型

图2 隔热屏A-A 剖面图

当高辐射热设备释放辐射热量时,辐射的热量被周围的吸热板1 吸收,同时从入口处进入的换热流体通过下侧管道5 进入隔热屏内部横向设置的下侧集管7,流入布有绕流发生器9 的排管8,灌满排管8 后继续流入横向设置的上侧集管7,然后从管道5 流出,隔热屏装置通过导热与对流的换热方式将热量传递给流体。

1.2 隔热屏装置方案设计

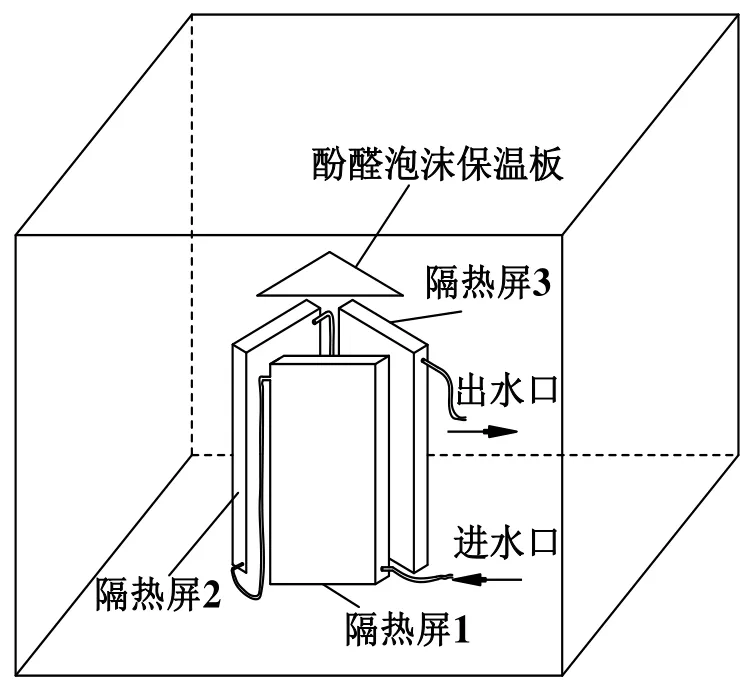

图3所示为隔绝热源方案原理。

图3 隔绝热源方案原理

由于车间发热量主要来自车间的高温生产设备,其他设备和人体的散热相对于高辐射热设备散发的热量可以忽略不计。为了阻隔高辐射热设备持续向车间释放热量,采用一种阻隔散热并且进行余热回收的隔热屏装置。将隔热屏安装在高辐射热设备的周围,形成完全包裹,阻隔高辐射热设备与工作区域的热量传递,让高辐射热设备运行散发的热量无法进入工作区域;并利用流入到隔热屏管道中的流体,带走隔热屏所吸收的热量并产生热水,实现余热的回收利用。图4所示为隔绝热源方案实物。

图4 隔绝热源方案实物

2 降温及余热回收的实验研究

2.1 实验装置

为了模拟能够持续散发热量的高辐射热设备,本实验采用4 个功率为2 kW 的不锈钢w 型翅片加热管来模拟高辐射热设备的散热,加热管的尺寸(长×宽)为430 mm×300 mm,翅间距为5 mm。实际工程中高辐射热设备往往具有一定的高度,本文实验平台的搭建如图5所示。

图5 实验平台

隔热装置由3 块隔热屏组成,外壳采用铝合金材料、管道材料为铜、保温层材料为酚醛泡沫保温板,每个隔热屏中有8 个管径为10、管间距为120 mm 的排管、有2 个管径为22 mm 的集管。

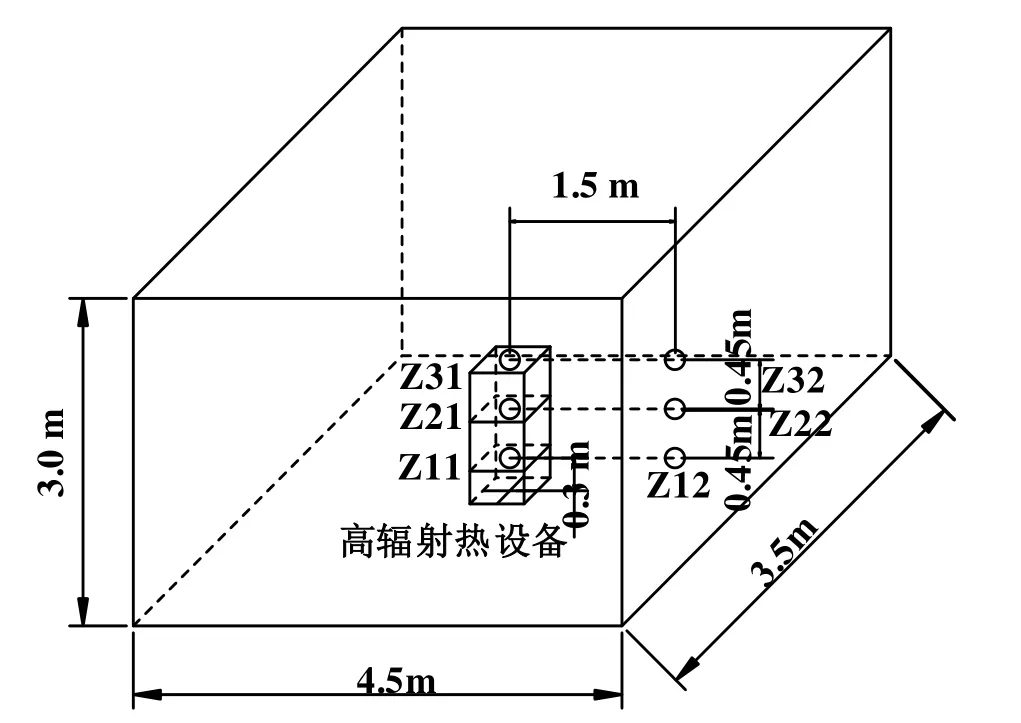

2.2 实验测点的布置

本实验房间内部布置有Pt100 铂热电阻,型号为WZPT-291,测温范围为-200~500 ℃,探头材质为不锈钢,铂热电阻用于测量热源表面温度、房间内部温度和隔热屏进出口流体温度。房间内部布置6 个空气温度测点,分为3 层,其中Z11、Z21和Z31 为中心测点,垂直方向距地面的距离分别为0.3、0.75 和1.2 m,水平方向两个测点的距离为1.5 m,测点布置如图6所示。

数据挖掘的过程是在海量数据中追寻有趣模式与认知的过程,利用海量数据挖掘技术,可有效针对大数据,从而在其中发现有用的信息与知识。针对海量数据,采用传统的分类算法、关联分析、聚类分析等数据挖掘技术显然有些无力,因此为了提取与挖掘更多有价值的数据,是人们对大数据进行研究的主要目的。

图6 实验测点布置

2.3 实验工况

实验分为3 个工况进行,第一组实验研究在未搭建隔热屏时,在翅片加热管功率为8 kW 下室内的温度分布,分别测量了翅片加热管表面的温度变化,以及室内6 个空气测点的温度变化。

第二组实验在搭建隔热屏时,加热管功率为8 kW 下室内温度的分布,为了保证隔热效果,隔热屏搭建后取消内部的3 个测点Z11、Z21 和Z31,分别测量了隔热屏外的3 个空气测点的温度变化。

第三组实验研究在搭建隔热屏后,在保持隔热屏装置进口流体温度恒定的情况下,通过改变进入隔热屏装置流体的进口流量,分别测量在不同流量时隔热屏装置的出口温度。

2.4 阻隔热源散热分析

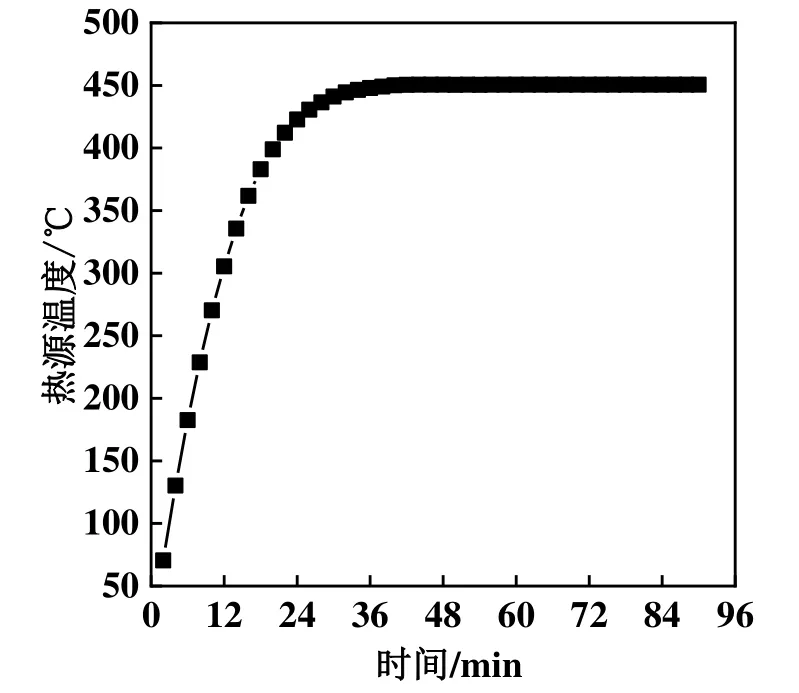

热源温度变化曲线如图7所示,热源起始表面温度为50 ℃,在加热起始阶段,热源温度值呈现较快的增长速度,加热经过40 min 后,热源表面温度值逐渐趋向稳定,温度变化量逐渐趋向于0,温度稳定在450 ℃,可知翅片加热管可以较好模拟车间内的高辐射热设备。

图7 热源温度曲线

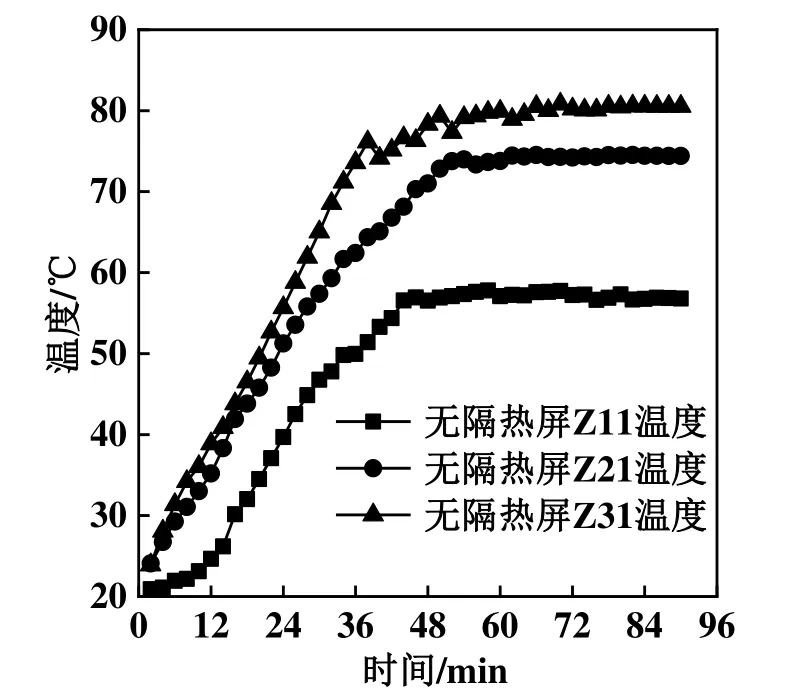

由图8 可知,Z11、Z21 和Z31 这3 个测点最终稳定在57、74 和80 ℃,说明在垂直方向上越往上温度越高,原因是处于下方的空气受热后密度减小,热空气上浮,温度出现分层,同时从Z11、Z21和Z31 到达稳定温度时三条曲线的斜率可得,测点越靠上,温度上升越快。在38~54 min,Z31 温度出现一定范围的波动,原因是Z31 处热空气受到周围冷空气影响,使该点温度出现一定幅度的波动。

图8 Z11、Z21、Z31 温度变化曲线

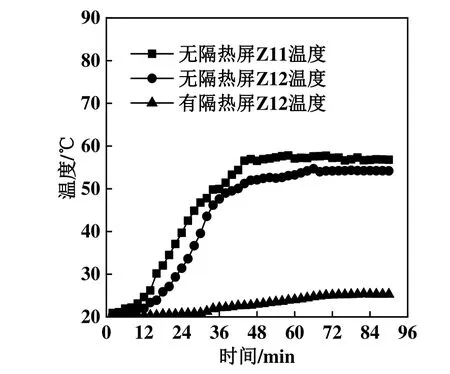

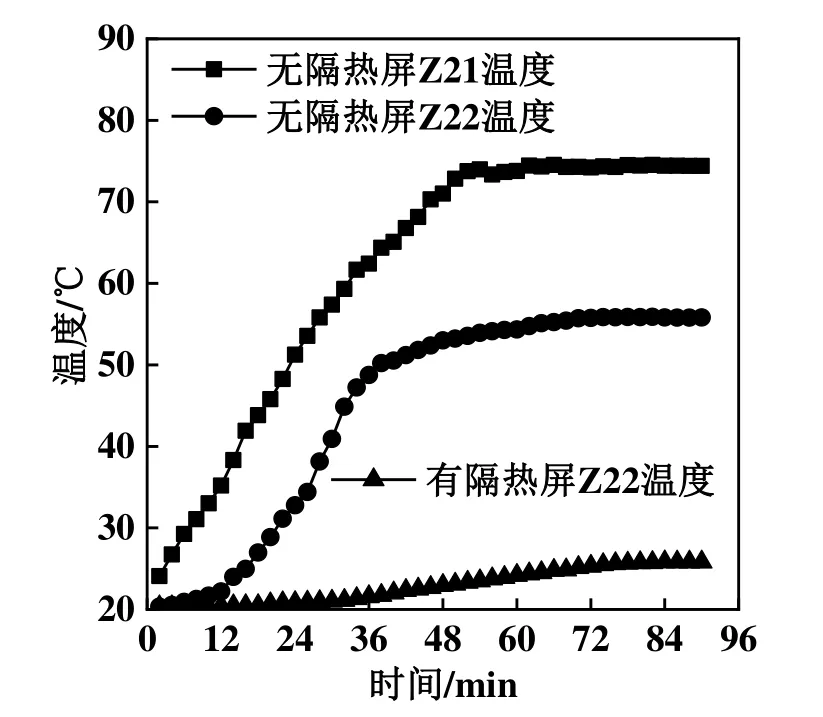

由图9~图11 可知,在无隔热屏时Z11 与Z12,Z21 与Z22,Z31 与Z32,在水平方向上也出现温度差,且垂直高度越高,水平温度的差值越大,Z31与Z32 处的水平差值最大,达到23 ℃,这是因为下方的空气受热后密度减小,热空气上浮,导致上方的空气扰动加剧,所以差值最大。有无隔热屏对测点的温度影响很大,Z12、Z22 和Z32 这3 个测点在无隔热屏时稳定温度分别达到54、56 和57 ℃;当加了隔热屏装置后3 个测点的温度基本都维持在25 ℃,两者之间的温差平均在30 ℃。

图9 Z11 与Z12 温度变化曲线

图10 Z21 与Z22 温度变化曲线

图11 Z31 与Z32 温度变化曲线

2.5 余热回收能力分析

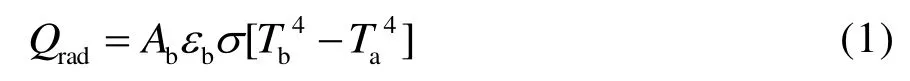

实验采用变频增压水泵,实时控制水流量大小,隔热屏相互之间利用水管串联连接,水从外接水管流入到隔热屏内部的排管中然后汇集到集管,依次通过隔热屏1~3,吸收热量后从外接水管流出。房间的环境温度为62.19 ℃,水质量流量大小分别为0.02、0.03、0.04 和0.05 kg/s,进口水温保持不变为20 ℃,高辐射热设备表面与环境的辐射换热量按式(1)计算[21]:

管内换热流体的吸收热量可按如下公式计算:

式中,Q为管内换热流体的吸收热量,W;qw为隔热屏排管内换热流体的质量流量,kg/s;cw为换热流体的比热容,J/(kg·K);Two为换热流体的出水温度;Twi为换热流体的进水温度。

系统的余热回收效率按式(3)计算:

因此,当水的质量流量分别为0.02、0.03、0.04和0.05 kg/s 时,隔热屏的出口水温分别为76.81、57.97、48.54 和42.86 ℃;余热回收效率分别为72.5%、72.7%、72.8%和72.9%,回收效果明显。

3 结论

本文以高辐射热车间为研究对象,利用翅片加热管模拟车间的发热设备,研究了隔热屏装置在车间降温和余热回收方面的作用。通过搭建实验平台,分析了测点温度和进出口水温,得到如下结论:

1)隔热屏在未安装时房间测点温度达到55 ℃,安装之后房间的温度降低到25 ℃,降幅为30 ℃,说明隔热屏装置可有效阻止热源向周围环境散热,达到车间降温的目的;

2)当水质量流量大小分别为0.02、0.03、0.04和0.05 kg/s 时,出水温度分别为76.81、57.97、48.54和42.86 ℃,余热回收效率分别为72.5%、72.7%、72.8%和72.9%,回收效果明显。