简论核电站反应堆压力容器安装技术及方案研究

中国电建集团核电工程有限公司 贾广明 孙 超

反应堆压力容器在核岛安全壳厂房中处于核心区域,安装空间较为狭小且对安装精度要求较高。针对不同堆型的核岛安全壳厂房需采用不同工艺完成翻转及安装,翻转及安装过程安全质量风险大,对工序衔接要求精确,成品保护标准高。设备引入安装根据核岛不同设计堆型,通常分为水平式和开顶式两种。本文通过对现有水平式典型引入安装工艺进行系统论述及分析,提出相应工艺改进设想,以期高效率低风险的完成反应堆压力容器的引入、翻转、安装过程。

1 反应堆压力容器安装概述

反应堆压力容器(RPV)是核电厂的关键设备,其质保等级为Q1级,安装质保等级为Q2级,外形尺寸约为6965mm×6407mm×9454.2mm,净重约298t、毛重约335t。压力容器筒体是由下封头、筒体、冷却剂进出口接管嘴、容器法兰、检漏管等零部件焊接而成的整体,筒体内表面是耐腐蚀的不锈钢堆焊层,整个容器竖直安装在反应堆压力容器支承环上。主要安装工艺集中在压力容器重载运输车的组装、提升装置连接、压力容器在重载运输车上就位、翻转抱环和翻转支架安装、RPV 用环吊连接工具安装、压力容器翻转、压力容器吊装、就位调整等施工工序,其中吊装翻转直立是整个安装工艺中最为繁琐的环节。

2 现有安装工艺流程简述

2.1 设备运输

RPV 通过重载运输车辆运至RPV 转运平台底层。在RPV 转运平台二层组装重载转运小车并进行拖拽试验,检查重载转运小车,确保各机构动作灵敏、滚轮转动平稳、无异常振动,各设备工作协调、连接无松动、整个行程上无障碍物;将RPV 重载转运小车定位在RPV 临时转运平台上,重载转运小车准备完成后,将反应堆压力容器运输至RPV 起升架下位置。

2.2 设备起升至RPV 转运平台

连接RPV 起升装置,将RPV 起升梁与吊钩相连,转动检查销轴拔出器手柄灵活程度。将两根RPV 提升索具的一侧绳头安装到RPV 提升梁同一侧的两个销孔上,固定销轴,然后将RPV 提升索具绳头穿过RPV 底部,将绳头用销轴与提升梁连接并锁定销轴防止销轴自动退出,检查RPV 提升索具到RPV 重心距离相等;将RPV 从0m 吊装至二层转运平台的RPV 重载运输车上。然后将RPV 提升索具绳头与吊装梁的吊耳连接,再将RPV 提升梁与RPV 提升索具之间的销轴向外抽出,拆下提升索具绳头,将销轴插回绳头并锁定。启动液压牵引装置,将RPV牵引至龙门架厂房中间区域后,拆除提升索具。

2.3 设备翻转

在地面上预组装RPV 翻转抱环,将抱环两个半圆抱箍使用螺栓拼在一块,保证各处螺栓连接可靠。将预组装好的翻转抱环吊至RPV 转运平台上。在二层转运平台上,调整RPV 翻转抱环与RPV 同心后,将RPV 翻转抱环缓慢的套装在RPV 尾部的翻转抱环安装位置上。抱环末端的弧板和容器底封头贴紧,避免弧面段干涉或间隙过大;拆除RPV 翻转抱环两个半圆抱箍间的定距管,拧动调节螺母调节翻转抱环,使翻转抱环上两个翻转耳轴的轴线同轴并处于同一水平面,且需控制偏差不超过2mm;紧固连接两个半圆套箍的螺栓,对翻转抱环进行紧固。

通过液压拖拽装置拖拽RPV 重载运输小车,将RPV 运输至反应堆厂房。当RPV 法兰面与安全壳距离达到环吊吊钩小车极限位置时即可停止运输。使用螺栓将凸耳组件安装在RPV 本体顶部法兰上。安装时,需测量RPV 法兰口径半径值和凸耳组件实际值,确定凸耳组件与RPV 法兰口处侧向表面间隙为0mm,如有间隙须添加垫片进行调节,使两者最大间隙公差不超过1mm,直至凸耳组件的止口通过调节垫片贴紧对应的RPV 法兰口处外表面,然后安装吊杆组件。将RPV 牵引到翻转位置并锁定牵引装置,将两个RPV 翻转支架就位于安装位置。

用环吊稍微吊起RPV 前端,将翻转耳轴顺利、平稳的放到翻转支架耳轴座的半圆形支承面内,并保证两个翻转耳轴均与耳轴座的半圆形支承面良好接触。提升和移动环吊吊钩将RPV 翻转竖立。翻转过程中观察翻转耳轴与翻转支架耳轴座接触良好,翻转过程中保证吊杆与铅垂线之间的夹角控制在5°以内,翻转完成后拆除翻转抱环。

2.4 设备就位调整

RPV 设备引入前需提前在反应堆厂房安装压力容器支撑环,支撑环通过RPV 转运平台提升架引入到反应堆厂房中。安装前通过激光跟踪仪等高精度测量仪器对RPV 安装环境进行三维定位测量,检查支撑环预埋基础板标高、支撑环中心安装位置定位、支撑环底部法兰轴线定位、支撑环圆度等数据,并调整侧部止挡块与支撑环间隙,保持在0.2~0.5mm内。根据测量数据调整支撑环上调整顶丝,使支撑环吊入堆芯后能满足安装标高,然后使用环吊将支撑环吊入堆腔就位安装。就位后再通过高精度测量仪器三维复测,并微调支撑环各项安装数据。数据确认无误后进行二次灌浆,灌浆后再次进行三维精密测量,核对前后数据是否发生偏离。

在RPV 支承环安装后,根据三维测量结果加工水平调整板。加工时依据压力容器安装标高,压力容器支撑环6个支撑面的标高,以及压力容器本体支撑面的测量数据进行计算,在RPV 支承环上对应位置安装水平调整板。将RPV 吊运至支承环上方,并准确就位在支承环的6个RPV 接管嘴支承台上,就位时应监控RPV 管嘴与堆腔水池壁的间隙,以及RPV 筒体与保温层之间的间隙,避免碰撞。

就位后检查RPV 法兰上的堆内构件吊篮支承面的标高、水平度以及RPV 就位方位。测量水平滑动板下表面与水平调整板上表面之间的间隙,确保其间隙值在0~0.05mm 范围内。测量RPV 支承环与RPV 接管支承凸台的侧面间隙数据,安装加工后的侧向调整板和侧滑板,调整完成后拆除凸耳组件及同环吊连接的工具。清理现场后,安装结束。

3 现有安装工艺缺点分析及改进设想

由于自主化三代核电技术压力容器下封头是光滑的半球形结构,采用两半式的翻转抱环通过螺杆啮合抱紧压力容器,不仅要求啮合力矩满足翻转需要,还要求保持侧向翻转耳轴的水平度偏差在1mm的控制范围内;同时在翻转过程中一直保持翻转耳轴与翻转支架之间的两侧间隙均匀,整个施工过程具有很大的施工难度。在组合安装翻转抱环和翻转支架过程中,由于过程繁复,存在较高的安全风险和质量风险。为保证施工质量,需要提前5~7天进行设备翻转前准备工作,该连接方式工序复杂,需长时间占用反应堆厂房设备引入通道和环吊机械,并投入大量的人力和时间进行安装,经济性较低。不仅增加了施工安全风险,也增加了工作量,不利于施工安全、成本等综合管理。

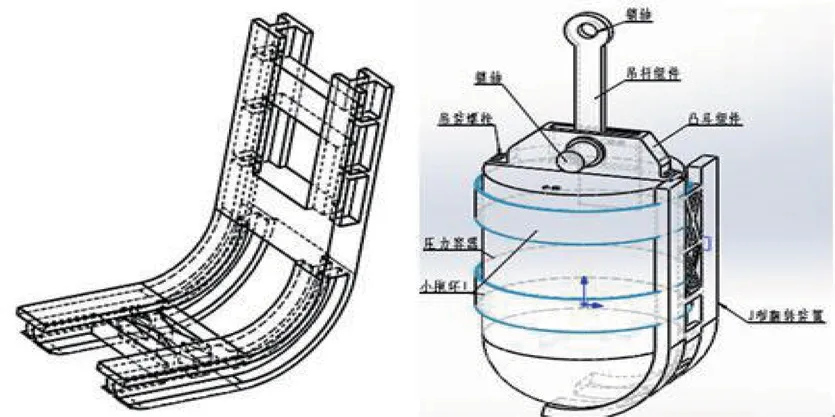

通过分析的当前安装工艺存在的缺点,结合AP1000等堆型使用的开顶法吊装工艺,考虑在反应堆厂房内采用凸耳组件配合雪橇型J 型架式的翻转方式完成翻转直立,避免使用翻转抱环的弊端,从而降低了安全风险和工作量(图1)。

图1 J 型翻转架及使用示意图

安装翻转过程中,前半程与现有工艺类同,但在RPV 提升引入至RPV 转运平台前,预先在引入通道内安装翻转抱环支架的区域布置J 型翻转架,并取消进入反应堆厂房前的翻转抱环安装工序。重载运输小车直接将RPV 拖运至厂房内翻转位置,水平吊起RPV 并放置在J 型翻转支架上,J 型翻转工具通过抱箍型小抱环和反应堆压力容器捆绑在一起、形成固定。然后安装凸耳组件和吊杆组件。起升环吊,翻转工具的J 型下端设计能使压力容器从平卧状态到直立状态的动作平顺完成。RPV 直立翻转过程后,通过两个楔形支座将J 型翻转装置固定,便于拆除小抱环。

通过以上改进工艺安装核电站反应堆压力容器,可有效解决安装准备阶段施工难度大、施工时间过长的问题,预计可节省安装准备时间3~4天,并能减少对环吊、厂房主通道等施工资源的依赖,提高施工效率。因而具有可观的经济效益,可供同国产三代核电机组RPV 施工中参考及深化研究。