核电厂安全壳喷射碎片问题研究

郭丹丹,向文娟,王高阳

(上海核工程研究设计院有限公司,上海 200233)

核电厂发生失水事故后生成的碎片材料会进入应急堆芯冷却系统、喷淋系统以及反应堆堆芯,从而造成安全壳滤网的堵塞问题,影响长期冷却功能的执行。美国核管会从1979年开始关注压水堆核电厂安全壳滤网的设计问题,其阶段性地对滤网提出新的设计要求,并发布一系列法规规范要求来确保滤网设计是安全可靠的,从而确保事故后电厂的安全运行。国家核安全局也在国核安发[2012]52号文“关于开展运行核电厂安全壳地坑滤网改造的通知”中要求国内在役电厂完成滤网设计改造,从而提高核电厂的安全性。目前国内针对喷射碎片的研究主要以保温材料为对象进行了分析和试验。

安全壳内碎片与滤网堵塞问题的关键技术包括上游分析技术、滤网设计技术以及下游分析技术,具体的研究内容包括碎片喷射技术研究、化学效应研究、碎片迁移技术研究、堆芯内外下游效应分析和试验技术研究。本文重点研究碎片喷射问题,以提供体系性的指导方法供各堆型核电厂参考使用。

1 碎片源项材料研究

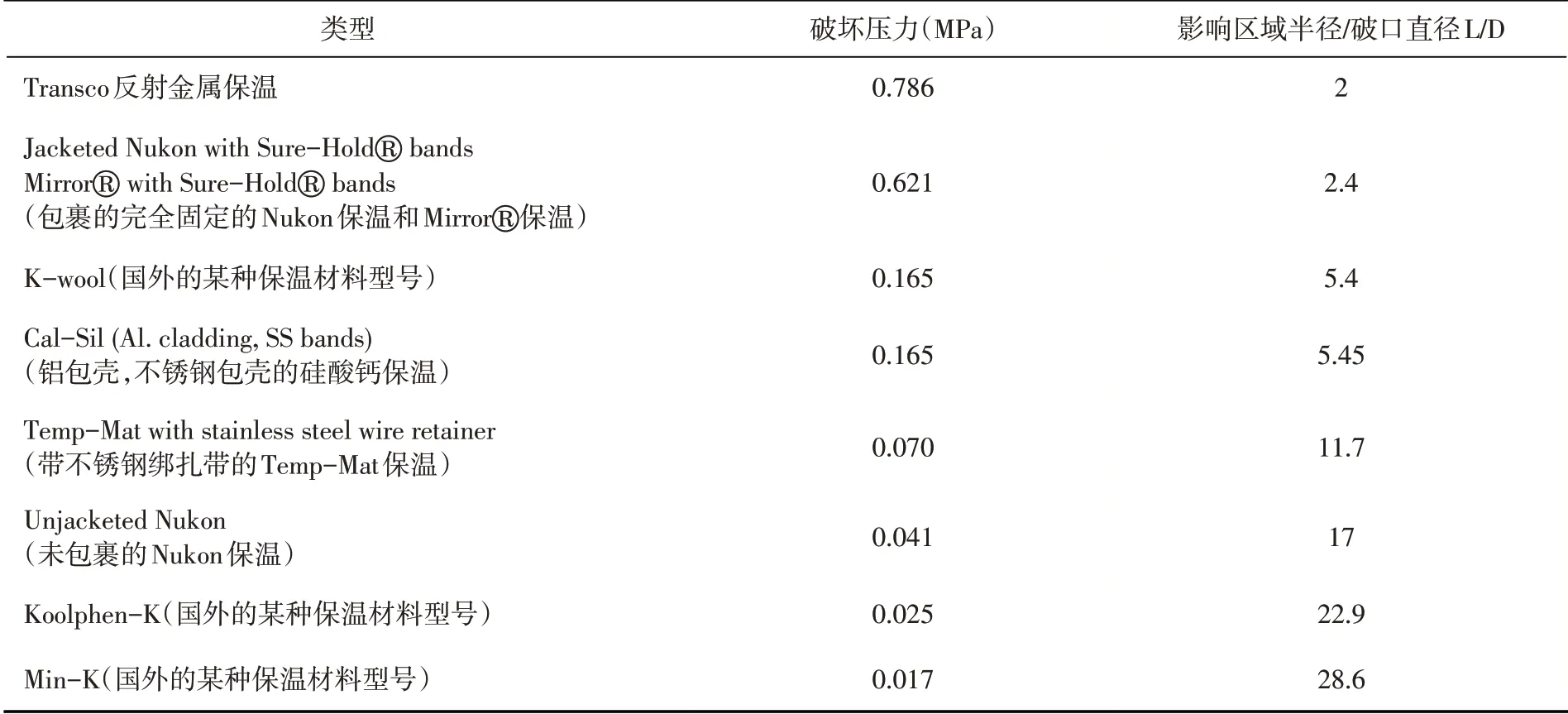

根据参考文献[1-5],随着研究的不断深入,安全壳内的碎片源项材料已从保温材料扩展到安全壳内所有可能生成碎片的材料,详见表1。

表1 RG1.82对碎片源项材料的规定Table 1 Definition of Debris Source Material in RG1.82

根据碎片的产生方式,可将碎片分为潜在碎片(安全壳内固有碎片)、化学碎片和喷射碎片三类,潜在碎片可通过安全壳现场踏勘的方法来确定数量和类型,化学碎片可通过试验和分析的方法来确定数量和类型,此两种碎片的评估方法较通用和确定。本文主要以某核电厂为例研究喷射碎片。

核电站在高能管道破口事故后会在一定区域内造成喷射从而使得该区域内的材料破裂成喷射碎片,此过程中需要考虑的管道特性、影响区域确定以及材料是否生成碎片的筛选原则是本节研究的重点。

1.1 高能管道确定

根据核电站设计工程经验,可以基于以下准则确定流体系统内的高能管道。

(1)管道公称直径大于DN25。

(2)系统运行温度高于93.3℃或运行压力高于1.9 MPa

(3)系统运行温度高于93.3℃或运行压力高于1.9 MPa的时间大于系统运行时间的2%且不少于电厂运行时间的1%。

高能管道包含并延伸至由高能管道支管上的第一道隔离阀。基于上述原则,梳理出安全壳内的高能管道。

1.2 影响区域确定

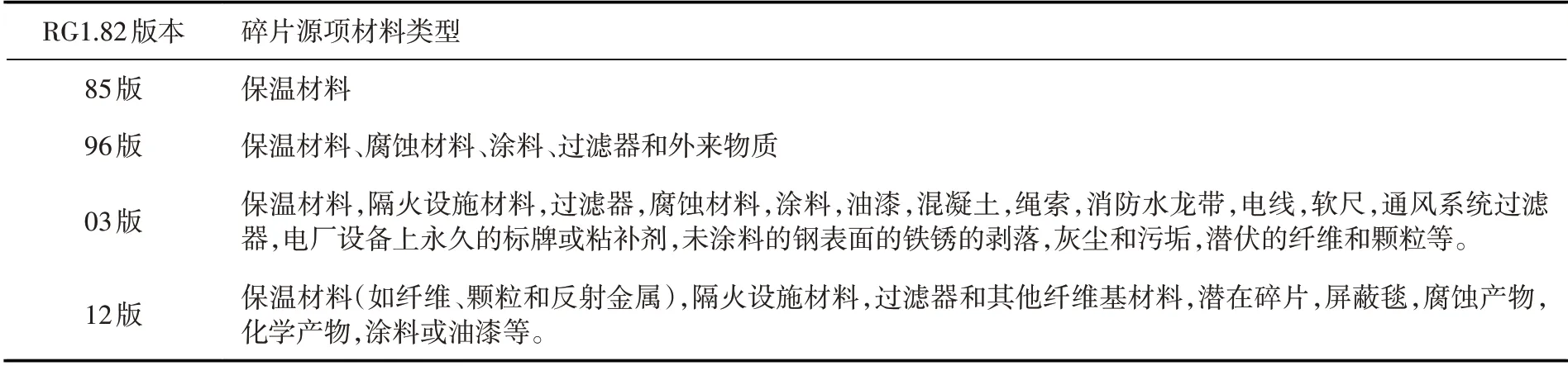

根据参考文献[1-5],随着研究的不断深入,影响区域的外形从锥形改成了球形,并且影响区域的直径也从定值(7倍破口直径)改成了随材料破坏压力变化的值。

根据参考文献[6]和[7],美国核管会基于压水堆电厂的典型工况确定的各种保温材料的影响区域见表2。

表2 典型材料影响区域Table 2 Zone of Influence of Typical Material

目前核电厂设计中保守可采用29D的影响区域(即影响区域的球体半径与破口直径的比值L/D为29),现实可采用4D的影响区域。本文认为也可比较材料的破坏压力与其所处位置处的滞止压力来判断材料是否会被破坏成碎片。

1.3 碎片源项材料确定

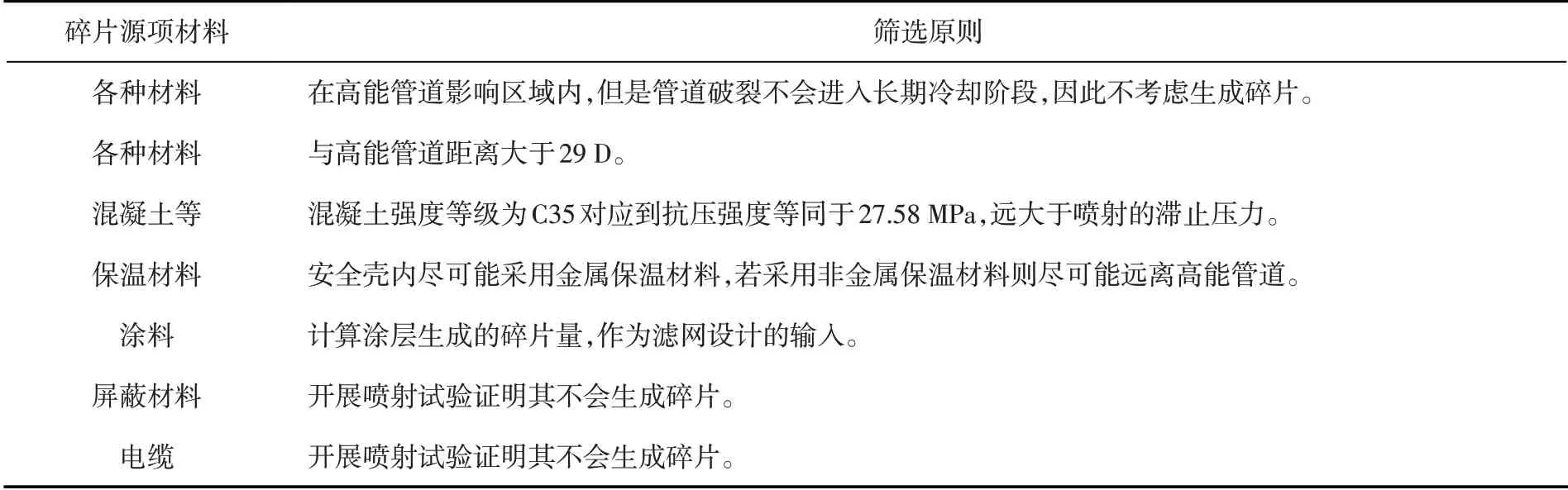

以某电厂为例,本文总结了几种典型的碎片源项材料是否会生成碎片的筛选原则,详见表3。不同的材料根据其特性以及核电站破口事故的特性可以采用直接排出、破坏压力比对、喷射试验等方法来确定是否生成碎片。

表3 典型碎片源项材料筛选原则Table 3 Screening Principle of Typical Debris Source Material

2 碎片喷射试验研究

基于第1章的研究结果,碎片源项材料喷射试验是目前比较切实可行的解决某些喷射碎片定量分析的方法。本文重点研究喷射理论以及喷射试验方案方面的问题。

2.1 喷射理论研究

根据参考文献[7]的要求和参考文献[8]的方法,基于以下4个步骤计算假想破口的自由膨胀喷射力,分析结果见表4。

表4 喷放滞止压力敏感性分析Table 4 Jet Stagnation Pressure Sensitivity Analysis

(1)如ANSI/ANS 58.2-1988附录B所推荐的,使用Henry-Fauske模型计算过冷水喷放临界流质量流速。

(2)根据ANSI/ANS 58.2-1988的附件B和假想的工况,计算初始和稳态压力。

(3)根据ANSI/ANS 58.2-1988的附件C的1.1节,确定喷射外边界和区域。

(4)根据ANSI/ANS 58.2-1988的附件D,确定等压线。

喷射力分析结果表明滞止压力与破口尺寸无关,这与参考文件[9]和[10]的结果也一致。喷射试验时应确保L/D值一致。分析结果表明温度越低,滞止压力越大,因此喷射试验时应选取温度较低处的破口参数。

2.2 喷射试验方案研究

国外已开展了各种喷射试验,试验介质、参数都有很大的差别,本文提出一种通用的喷射试验方案方法。碎片源项材料的喷射破坏压力仅关乎材料的性能而不是关于喷射的性能,因此从经济性角度考虑可采用压缩空气作为试验介质,只要空气喷射能产生与高温高压水等同的滞止压力即可。

基于参考文献[7]的经验,在相同L/D处的空气喷射产生的滞止压力比高温高压水产生的滞止压力小40%,因此在采用空气喷射时,应在热工分析大破口最大质量流量工况对应的稳压器压力曲线的基础上考虑40%的裕量作为本试验的试验模化准则。

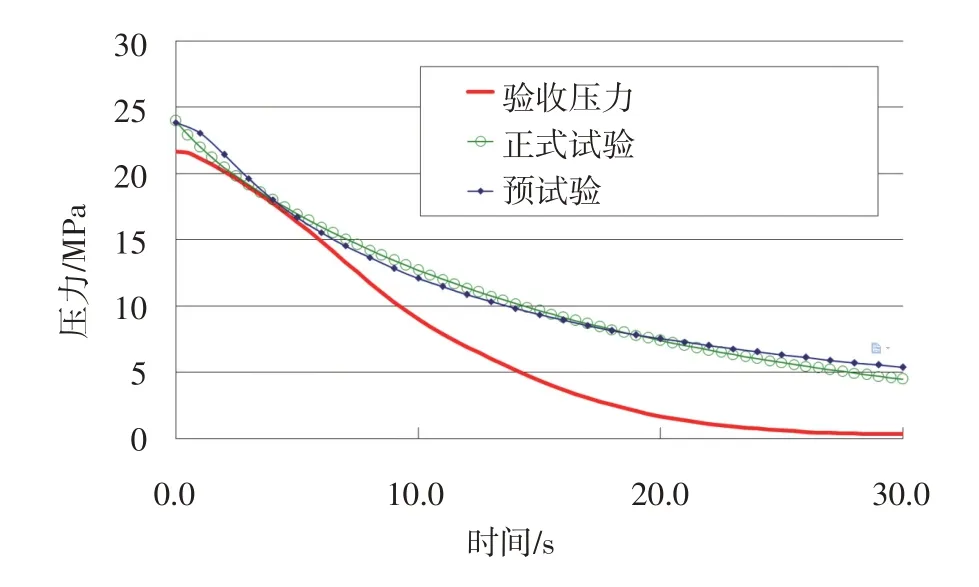

根据不同的喷嘴尺寸、储罐体积和压力,采用Flowmaster软件建立喷放模型进行敏感性分析,模型图见图1,根据表5的工况修改图1的储罐压力和容积参数,并对管道尺寸开展敏感性分析。根据分析结果确定合适的试验台架参数,最终试验台架的性能参数见图2,此方法选取的台架能满足喷射试验的试验模化准则。

图1 空气喷射试验分析模型Fig.1 Analysis Model of Air Jet Test

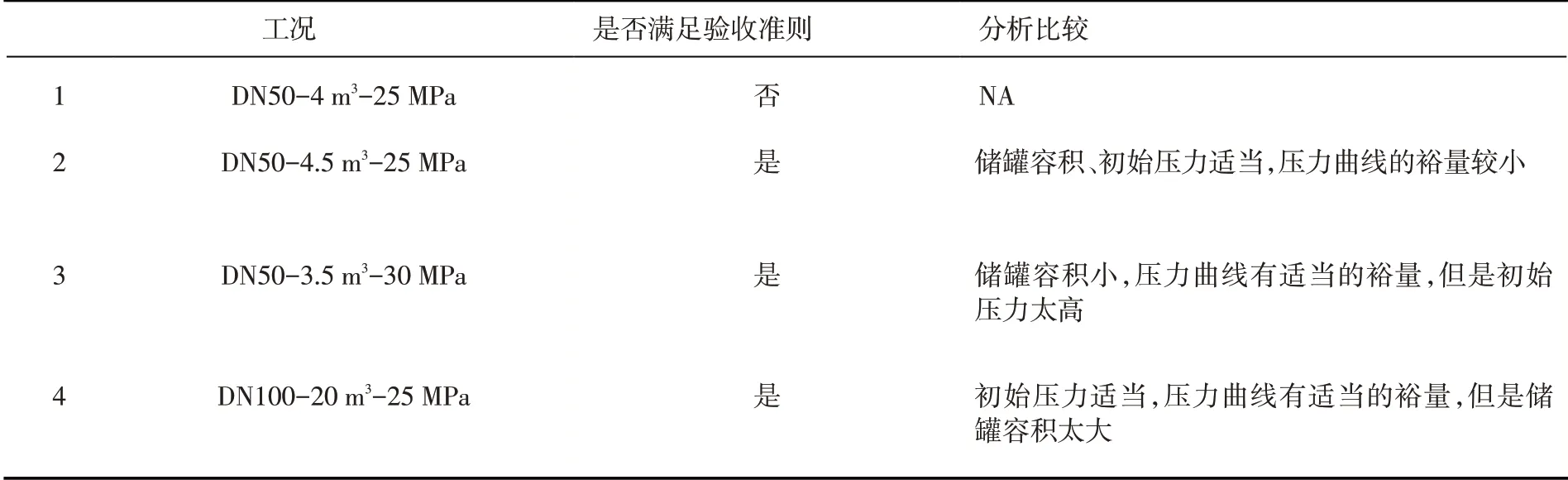

表5 空气喷射试验方案分析结果比较Table 5 Comparison of Analysis Result of Air Jet Test Scheme

图2 空气喷射试验台架性能参数Fig.2 Performance parameter of Air Jet Test Facility

3 结论

本文基于法规规范的要求,在充分研究国外试验和分析技术的基础上,提出了碎片喷射技术相关的碎片源项材料确定和碎片喷射试验方案技术,主要结论如下:

(1)安全壳内的所有材料都可能是碎片源项材料,可采用直接排除、破坏压力比对、喷射试验等方法来确定喷射造成的碎片数量和类型。

(2)破口喷射后的滞止压力与破口尺寸无关,喷射试验时应确保L/D值一致。分析结果表明温度越低,滞止压力越大,因此喷射试验时应选取温度较低处的破口参数。

(3)可保守采用空气喷射的方法来开展喷射试验,空喷试验台架的储罐体积、喷嘴尺寸和初始压力配合选取后能满足验收准则要求。