某型机故障分析及优化研究

吕一鸣,郑 坤,王慧明

(昌河飞机工业集团有限责任公司,江西 景德镇 333000)

直升机是20世纪航空领域中极具特色的飞行器之一,其广泛应用在低高度作战、运输、巡逻、旅游、救护等多个领域。航空发动机为直升机的核心部件,是一种高度复杂和精密的热力机械,是推动航空事业发展的重要系统[1]。目前,直升机正在使用的发动机多为涡轮轴发动机。发动机在科研阶段,其伴随性故障也较为复杂。

1 故障简介

发动机燃气发生器是产生具有一定压力及温度的燃烧气体作为涡轮工质的装置[2]。燃气发生器出口温度(T4)为发动机参数的一项重要指标,该参数指标有严格的范围,通常说的发动机超温就是依靠该项指标反馈的。当燃气发生器出口温度出现异常时,将会导致飞行员认为某一台发动机出现异常,直接影响直升机的飞行安全,所以燃气发生器出口温度数据采集、传输和显示的稳定性极其重要。

在某型机的科研阶段,多次出现燃气发生器出口温度显示异常,其故障在处理过程中进行了多次优化改进验证,并在解决问题的基础上持续改善直升机的性能。

2 故障现象及原理分析

2.1 故障现象

某型装载涡轮轴发动机的直升机在进行大重量悬停时,在某一时刻,飞行员观察到2#发动机的燃气发生器出口温度(T4)柱状线指示突然下降,其温度显示掉落至360 ℃左右后稳定在该值,飞行员立即根据该型机的应急处置措施退出悬停状态并进行紧急着陆,随后关闭发动机。

2.2 原理分析

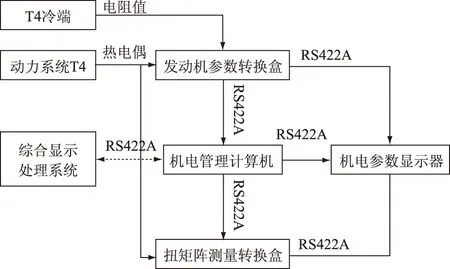

燃气发生器出口温度在直升机上的可视化涉及发动机参数采集、机电管理、数据综合显示,其各系统的交联原理如图1所示。

1)该机型的每台发动机均装载了一个GR-26带接线盒的热电偶传感器,用于直接测量发动机燃气发生器出口的温度,并将温度信号转换成热电动势信号,此处采集的信号为热端信号。

2)该机型还装载了T4温度传感器(安装在发动机参数采集器附近),用于采集冷端处的温度。

3)发动机参数采集器通过采集热端及冷端的信号,在内部进行处理后,将信号通过RS422A总线传输给机电管理计算机和机电参数显示器;机电管理计算机通过RS422A总线将数据传输给机上综合显示处理系统。

4)扭矩测量转换盒为备份数据采集路线。

图1 T4温度采集原理示意图

3 故障分析及处理

3.1 故障初步分析

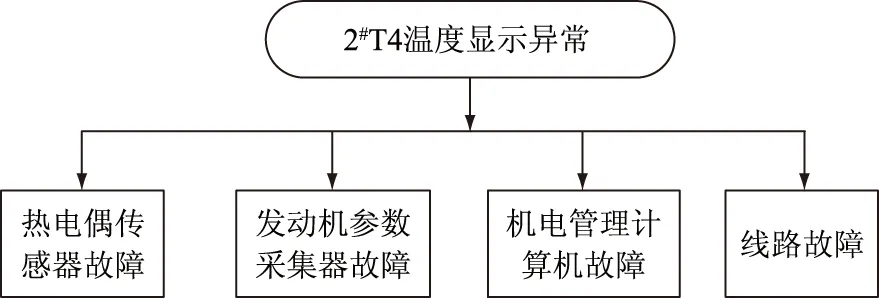

通过故障现象,结合系统原理可以判断,故障是由成品采集与分析异常和线路异常引起的,因此可按照图2所示进行机上检查,并进行故障定位。

图2 故障检查示意图

3.2 故障定位

按照故障的初步分析,依次对机上进行检查。

1)使用三用表测量2#发动机热电偶电阻值与1#、3#电阻值对比无异常,可排除发动机热电偶传感器故障引起指示异常。

2)更换发动机参数采集器后,经地面验证故障依然存在。

3)更换机电管理计算机后,经地面验证故障依然存在。

4)根据系统接线图对应的关系,对发动机参数采集器与热电偶传感器之间的线路进行测量检查,发现发动机参数采集器J1连接器处的24号与25号针脚为连通状态,与系统接线图上的线束要求不符。

5)根据线缆安装敷设位置情况,对各连接处进行检查发现,2#发动机过线盒处的T4温度补偿线缆在插座连接处出现烧蚀、短接的情况,部分连接处的焊锡出现脱落。2#发动机的T4补偿电缆烧蚀造成短接,导致发动机参数采集器采集的热端电动势信号减小,在对比T4温度冷端的信号经过发动机参数采集器分析处理后,传输给机电参数的信号值偏小,从而导致机电参数显示器上的T4温度稳定且其数值在300 ℃左右。因此,故障定位为2#发动机线路异常直接导致。

3.3 故障验证

按照故障定位结果,将机上2#发动机T4温度补偿线进行了更换及重新焊接,并在完成线缆更换后进行地面工作验证。

1)目视检查。

再次对1#、2#、3#发动机过线盒处的导线状态进行检查,导线表面无破损,焊点处连接正常。

2)地面动态检查。

a.按照正常程序启动3台发动机运转一段时间,实时监控机电参数显示器及综合显示器上T4温度指示未见异常,且查看地面运转时的飞参数据的T4温度曲线未见异常。

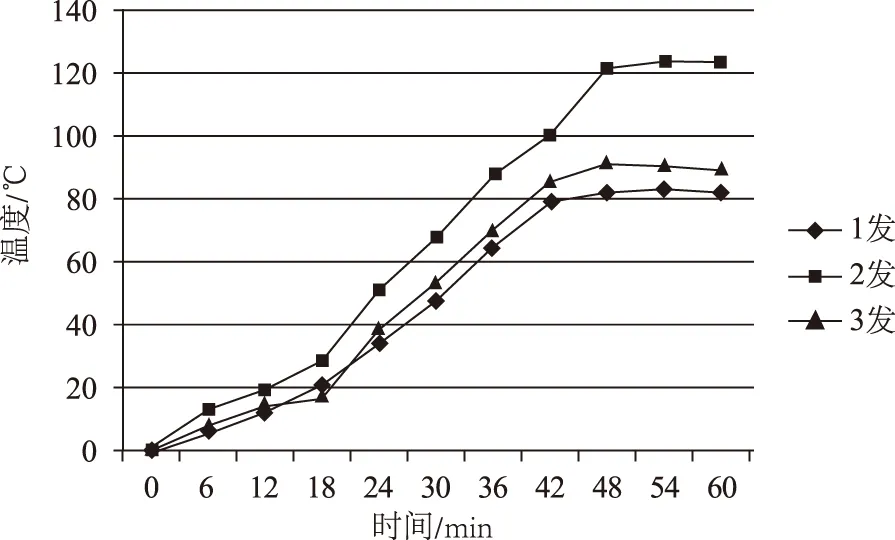

b.在直升机地面运转过程中,为了对T4温度补偿电缆出现烧蚀的情况加强监测,机组人员使用红外温度测试仪对货舱内1#、2#、3#发动机过线盒处的温度进行监控记录,其钣金件表面温度曲线记录如图3所示(测试条件:气压高度为0 m,大气温度为30 ℃,风速≤3 m/s)[3]。

图3 测量温度曲线示意图

c.从图3温度曲线可以看出,2#发动机过线盒处的温度较1#、3#发动机过线盒处的温度偏高约30 ℃,但其在导线可耐温度范围内。在直升机停车后,机组人员立即检查1#、2#、3#发动机舱的过线盒导线情况,发现导线及连接处焊锡均正常。

3)飞行验证。

a.为了在飞行验证时继续监控过线盒温度,分别在1#、2#、3#发动机过线盒处平台上方与下方粘贴温度试纸。

b.机组人员将直升机配重至13 000 kg,飞行机组人员按照任务单执行飞行任务,在直升机进行30 m无地效悬停约45 min后,故障再次复现,飞行机组人员按照飞行手册要求着陆,关闭发动机[4]。

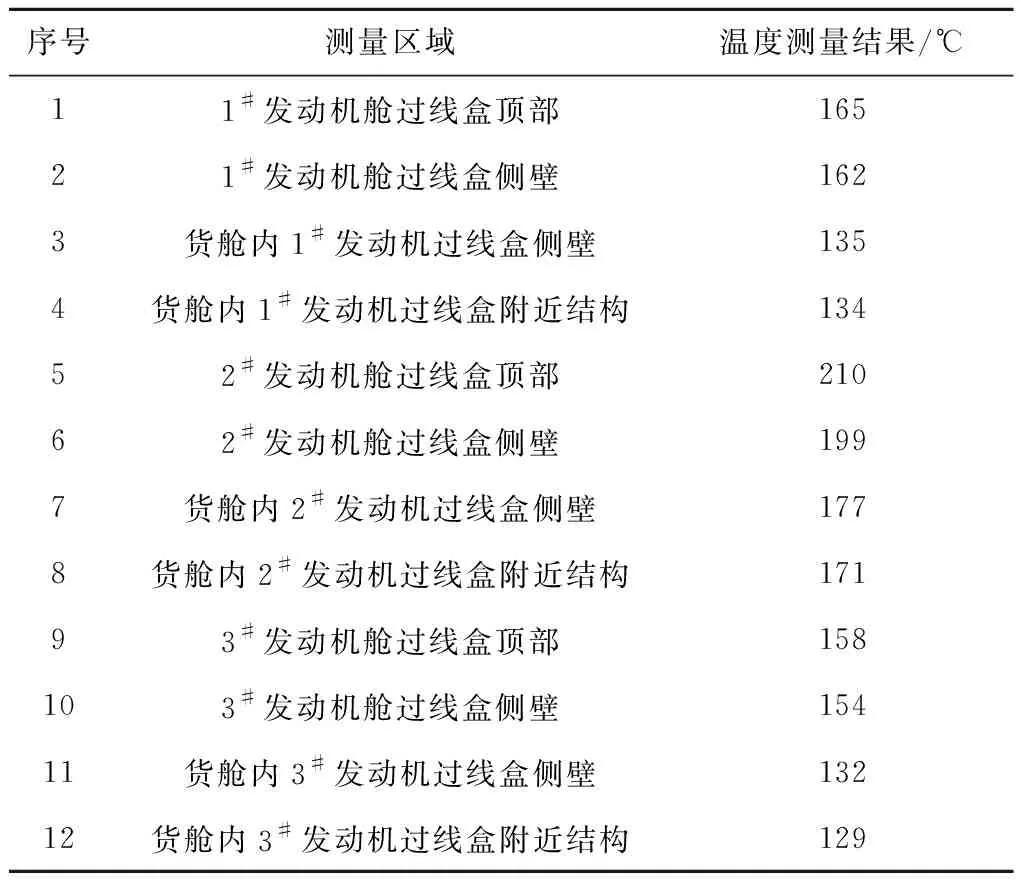

c.机组人员分解检查1#、2#、3#发动机过线盒处T4温度补偿导线均出现不同程度的烧伤,2#发动机温度补偿导线烧蚀情况较1#、3#发动机处严重。记录温度试纸数据见表1。

表1 测试温度记录表

3.4 故障处理

对比其他装载该型发动机型机的T4温度补偿线,发现其补偿电缆材质与该型机不一致。查阅资料发现该型机T4温度补偿电缆使用的是普通导线,型号为KHSMLG22,其可承受的温度约为180 ℃,结合表1的温度测试结果,2#发动机处的高温将会导致其融化;而导线与分离插座连接的焊锡为低温焊锡,也无法承受高温。

经过上述温度测试与分析,为解决导线和焊锡无法承受高温的情况,需更换不同材质的导线。最后选择PX-HB-FBR和KNX-HB-FBR的电缆,其可承受的温度高达350 ℃,满足使用要求;连接焊锡更换为HIAgPb-97,其熔点高于300 ℃,满足使用要求,焊接工艺要求也随之提升。

在更换新型号的耐高温导线和高温焊接工艺后,直升机后续飞行过程中未再次出现该类故障。

4 深入优化改进

4.1 初步分析

根据表1,比较1#、2#、3#发动机燃气发生器出口温度显示,在直升机进行大功率悬停时,1#、3#发动机燃气发生器出口温度较2#发动机燃气发生器出口温度低45 ℃左右,其过线盒处导线与2#发动机过线盒处相比,也仅是轻微损伤,因此,应针对导致2#发动机过线盒处线路烧蚀的原因继续深入研究。

根据2#发动机布局及成品情况进行如下初步分析。

1)2#发动机功率出现较大程度的损失或其内部出现异常,其在进行大功率悬停时所需功率比1#、3#发动机大,导致其燃气发生器出口温度也较高,较高的温度通过平台金属的热传导后,导致分离插座处的温度较高。

2)直升机在进行大功率悬停时,2#发动机所产生的尾气由于气流的原因无法充分排放[5],导致部分高温气体积压在发动机舱内,从而导致平台温度提升,线缆烧蚀。

4.2 处理措施

针对2#发动机舱内温度较高,考虑可能为发动机产品内部的问题,地面维护人员将2#与3#发动机进行了对调,在直升机进行试飞后发现其温度未出现明显的变化,排除是由于发动机异常导致。

为了解决发动机平台温度过高的问题,首先采用最直接的方式为在平台处增加隔热垫,减少发动机产生的热量通过金属的热传导。

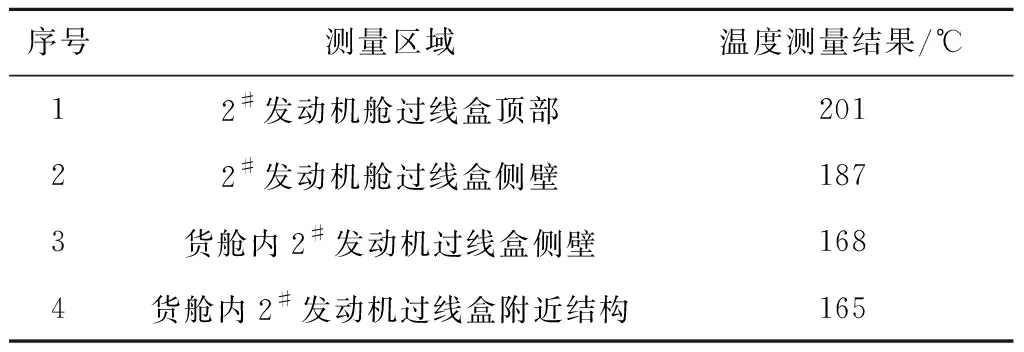

经过在平台增加隔热垫,再次进行直升机大功率悬停后,对平台各处进行温度测量,其数据见表2。

表2 增加隔热垫后温度记录表

从表2的数据可以判断出,发动机舱内传输到平台的温度有少许的下降,但其相对温度还是较高,并未得到明显的改善。

直升机在进行悬停时,2#发动机所处的环境较差。由于2#发动机的进气道位于直升机的后部,在直升机旋翼带动的空气扰动[6]和直升机进行前飞时,其所引入进气道的初始大气温度较1#、3#发动机高,也将导致2#发动机进气温度高,所产生的排气温度也较1#、3#发动机高。

为了改善2#发动机进气温度较高以及2#发动机所排出的高温气体无法得到充分散出等问题,结合厂区其他机型的结构方式分析,可考虑对2#发动机的尾喷和进气道进行优化。

通过设计人员对旋翼下洗气流对2#发动机进气及排气系统的建模分析[7],提出了如下更改意见。

1)进气网材料更改:由原进气网材料(1Cr18Ni9Ti(平)2/05)更改为(0Cr18Ni9 GF2W11.2/1.12(平纹)GB/T 5330)。

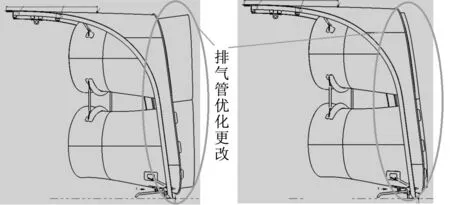

2)排气管长度更改:排气管进行了适应性的裁剪,并优化2#发动机排气整流罩内罩,其更改方式如图4所示。

图4 排气管更改示意图

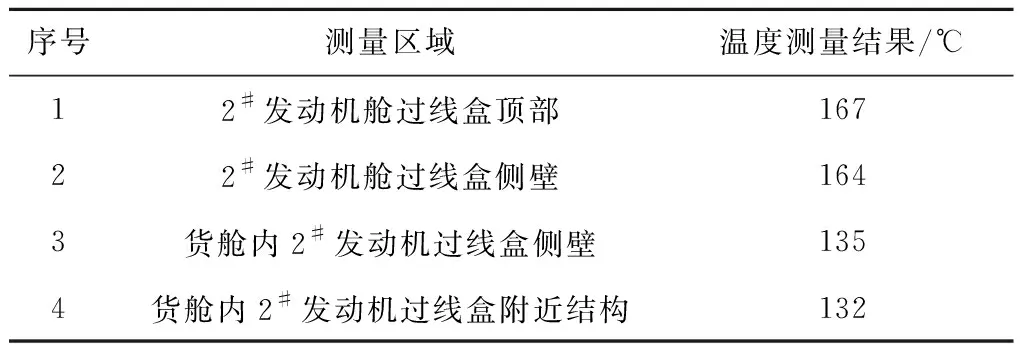

在同种高温天气下,直升机再次进行了大功率悬停[8],并在直升机飞行时长2 h后,地面维护人员再次检查发动机舱内温度试纸的温度,得出结果见表3。

表3 结构更改温度记录表

从表3的结果可以得出结论:在对直升机2#发动机进气系统及排气系统优化更改后,2#发动机舱内的温度有了明显的降低,优化更改方式有效。结合后续直升机长时间的飞行检查结果来看,燃气发生器出口温度显示正常。

5 优化总结

通过对该型机T4温度显示异常故障处理可以总结出如下2个结论。

1)在导线选取方面,选取耐高温性能更好的导线及高温焊锡,虽然提高了焊接的工艺要求,但是高温区域该导线的稳定性得到了增强,最大程度地降低了T4温度异常的可能性,提高了直升机参数显示的稳定性。

2)在排气系统方面,更改2#发动机进气网材料并优化2#发动机排气整流罩内罩后,明显降低了2#发动机舱内温度,提升了直升机飞行的稳定性能[9]。

在科研阶段完成故障分析处理后,将其结论应用于设计改进,并将其推广到批产架次中去,提升了直升机的稳定性能,降低了T4温度显示异常的发生率。

6 结语

直升机从研制阶段到最后批产阶段,会出现许许多多的问题,这些问题可能是直升机维护性能问题,也可能是选材问题,还可能是需进一步优化改进的问题;但是只有在遇到问题时,认真对待每一个问题,举一反三并提出优化改进,直升机的维护性、稳定性、人机工效[10]等方面才会变得更加优越。