基于物联网的工厂智能监控系统设计与实现

程亚维

(济源职业技术学院,河南济源,459000)

1 硬件设计

■1.1 终端连接设备

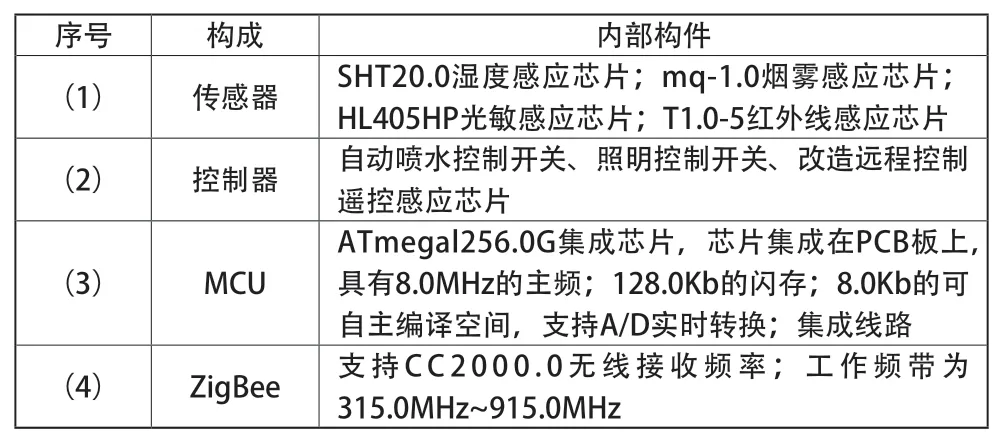

终端连接设备是保障系统运行的核心硬件,在运行中,终端连接设备将获取的信息进行传递,使信息传递到传感器装置与协调控制装置。同时,将信息检测无误后,采集的信息将持续传递给系统控制端设备,控制节点检测信息,并根据信息内容发布指令,通过此种方式做到对系统整体硬件结构的控制。综合上述分析,对系统终端连接设备的构成与选择进行描述。如表1 所示。

表1 系统终端连接设备构成

按照上述表1 中内容,完成对系统中终端连接设备及其内部构件的设计与选择。

■1.2 中心协调器

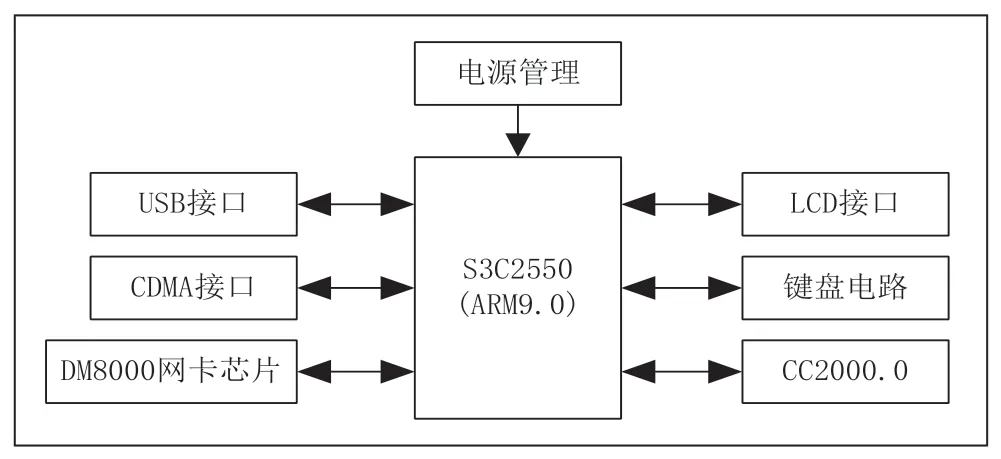

中心协调器在本文系统中的核心功能为:接收终端设备获取的节点数据,并同步对系统上机位结构下达的指令信息与控制命令进行获取与调用,通过此种方式实现对系统中心功能的控制与调度。根据系统运行需求,绘制中心协调器的整体结构,如图1 所示。

图1 中心协调器结构

按照上述图1 所示的结构,对系统中心协调器进行设计。在此基础上,控制外接键盘与鼠标与中心协调器进行衔接,融合LCD 终端接口,可实现系统在运行中的人机交互,从而确保系统监控指令的顺序发出。

2 软件设计

■2.1 基于物联网获取终端节点信息

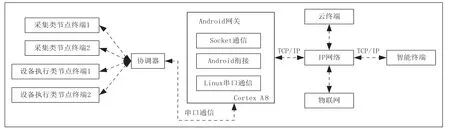

在完成对系统的硬件设计后,本章将使用硬件设备,在物联网的支撑下,对工厂运行终端节点信息的获取。此过程可参照如图2 所示内容。

图2 基于物联网的终端节点信息获取流程

如图2 中内容,在IP 网络技术的支撑下,系统OSAL端进行监控“主任务”的接收,当前端接收到物联网的应用层事件与指令后,物联网需要同时进行App 函数调用处理,此函数在计算机终端呈现为_ProcessEvent()。此时,终端应用层处理函数,对working_Evt 事件运行进行处理与判断,通过某种操作判断传感器是否为需求指令。在此过程中,假定终端传感器需要通过collectProcess()函数进行工厂内温度、湿度、烟气浓度、红外线等参数的获取。在完成对信息的初步获取后,信息通过ZigBee 端口,进行信息的无线发射与传输。此时,中心协调控制端接收到信息,需要再次对信息进行判断,包括获取的信息是否为working_Evt 事件信息。在此过程中,假定获取的信息为需求事件信息,可直接进行信息的传输;假定获取的信息非working_Evt 事件信息,则需要持续调用信息,对其进行AF 判断(是否为incoming_Msg_Cmd 信息),倘若信息为提出内容,输出对工厂的控制指令,并启动控制节点,进行工厂运行或生产与预警。倘若信息非提出内容,则需要指令某种信息通信协议,在系统内持续传输信息,直到准确识别信息内容与需求。

■2.2 选择监控信息通信传输协议

为了确保监控的信息可以在系统终端良好通信或准确输出,需要在完成对信息的获取后,选择合适的监控信息通信传输协议(AGCP),通过此种方式,实现基于物联网的监控信息传输。在选择监控信息通信传输协议过程中,需要对AGCP 格式进行判断,即掌握通信协议是否为计算机系统标准协议。常规情况下,协议的统一格式可以表示为:[参数]=[具体值1,具体值2,……,具体值n]。在协议中,每个待传输的监控信息均应当将“()”作为传输的起始符号,且传输过程中,计算机中每个信息(每条数据)均使用“;”隔开。

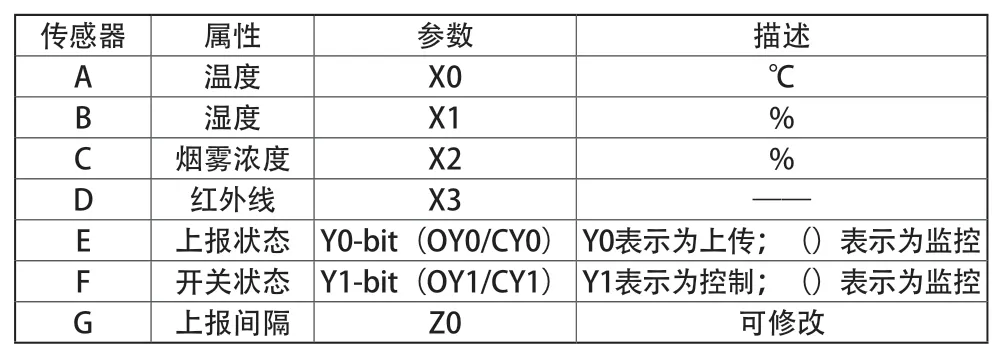

在完成对监控信息通信传输协议标准格式的判断后,同步进行协议变量设计。假定通信协议的变量表示为X,则协议参数可表示为“X0~Xn”,在传输携带数值的信息量时,可通过对信息进行“?”赋值的方式,进行当前变量的监控与调用。例如X0=工厂温度;X1=工厂湿度;X2=工厂内烟雾浓度;X3=红外线等。直接检索调度界面,对协议参数进行赋值。根据本文系统运行需求,对监控信息通信传输协议相关参数进行定义与描述。如表2 所示。

表2 监控信息通信传输协议参数描述

如表2 所示内容,根据工厂的实际运行情况与需求,对监控信息通信传输协议参数进行赋值,赋值过程中应注意对传感器获取信息的主动性描述与被动性描述。以此种方式,完成对监控信息通信传输协议的设计。

■2.3 基于数据解析智能监控工厂运行

引进数据解析技术,对经过监控信息通信传输协议的数据信息进行终端解析处理。在此过程中,可在系统运行的终端网络中增加中继放大器,利用其排除干扰信号的优势,对工厂运行监控信息中的有效网络信号进行放大处理。当工厂智能控制终端距离现场的实际距离相对较远时,可采用光缆线代替普通电线的方式,提高监控过程中对工厂信息传输的效率与时效。

3 对比实验

采用本文系统及参与测试的常规系统进行实验,采用的终端计算机设备为官方开发3.50.23 系统版本的Linux 内核,此内核文件目录中包含了系统自主运行的多个脚本程序。在此基础上,对此次实验中的相关配置程序与系统运行环境进行规划与布设。上机位程序采用B/S 系统结构,系统环境开发工具为VS2015,终端应用服务器为微软IIS,工厂数据库为SQL Server。

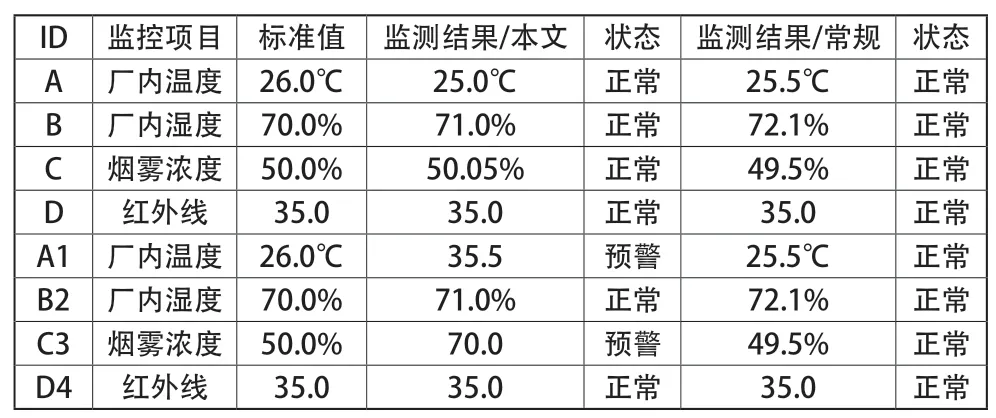

在监测过程中,先设计工厂运行相关参数的常态化运行,在系统持续运行2.0h 后,调整工厂运行环境参数。此时,观察系统终端监控界面是否能良好地监测到工厂内部生产与运行环境的变化。记录实验中产生的相关信息,结果如表3所示。

表3 系统检测结果

如上述表格中信息,A、B、C、D 分别为工厂内四个监控传感器,其获取的数据为工厂正常运行状态下的系统监控数据,A1、B2、C3、D4 获取的数据为工厂内部运行温度与烟雾浓度被提高后,传感器获取的监控数据。通过此次对比实验结果,可以看出,本文设计的监控系统在进行工厂运行参数的监测过程中,对于信息的感应较为灵敏,可准确地识别到工厂在生产中不同参数的变化,工厂现用系统对于厂内温度与烟雾浓度的变化没有及时作出预警与感应。由此可知,本文设计的系统对于厂内生产与运行环境的变化具有更高的监控灵敏度。

4 结束语

本文从终端连接设备、中心协调器两个方面进行了系统硬件结构的设计,在硬件的支撑下,从基于物联网的终端节点信息获取、选择监控信息通信传输协议、基于数据解析智能监控工厂运行三个方面,完成对系统软件的设计,在完成设计后,选择某工厂进行了对比实验检测,对比工厂现用智能监控系统与本文设计的智能监控系统,在实际运行中,对不同监控项目的感应能力。经过实验证明了,本文设计系统的功能相对更优,具有更高的市场应用价值,可满足工厂生产与运行的智能监控需求,在真正意义上做到了对工厂的智能化运行管理。