全级次供应商管理在某航天外协单机质量管控上的实践

孙倩华、李国杰、乔良、陈佩银、逯军 /北京航天长征飞行器研究所

某航天重要单机是一种通过电路的软硬件控制机械结构动作及火工品起爆的复杂的机械电子火工产品,麻雀虽小、五脏俱全,涉及的学科门类较多。目前,研究所的该单机设计生产均由外协单位承担。近年来,航天型号研制、飞行试验等任务异常繁重,外协产品暴露的质量问题时有发生,以至于影响到研究所分系统的最终性能指标和验收交付。

一、存在的问题

多年来,研究所对外协产品的质量管控以交付合格产品为主,主要体现在对整机的验收环节进行把控,而在设计、工艺、生产、试验及物资等环节的质量管控能力相对薄弱,主要存在以下问题:一是外协单位质量管控能力不足。外协单位中不同军工系统的单位、同一系统内不同单位质量管控能力不一致,再加上提供原材料、元器件、零部组件及工序服务的二次外协单位分散,管理相对薄弱,管理难度大。二是对外协单位有效管理手段缺乏。对外协单位设计、生产过程关键环节不能做到精确识别导致监督力度不够,同时对外协单位质量问题及处理情况缺乏科学有效的绩效评价方法和管控措施。三是质量信息传递不畅。质量信息一般只传递到一次供应商,未能有效覆盖和传递到末端。质量问题处理响应速度和时效性不够,无法及时沟通指导质量问题的分析解决,对纠正措施的落实与质量持续改进情况难以及时跟进监督。四是对外协单位的纵向管理不到位。只进行一次外包管理,而忽略了对下一阶段及后续外协单位进行管理,导致管控力度逐渐减弱。

现阶段,航天产品外包外协产品质量问题所占比重日益突出。同时我国面临国外的制裁,以及受新冠疫情全球蔓延的影响,进口元器件、原材料等物资的供应也受到打击。为了保障航天型号任务成功,解决外包外协产品质量问题,构建安全可靠的航天型号供应链体系,保障我国航天事业发展,航天系统型号产品提出了全级次供应商管理模式。

二、工作与实践

全级次供应商是指型号总体(总装)、分系统、单机、零部组件产品(含软件)的设计、工艺、生产、试验、验收、服务等全寿命周期过程的供应商(含配套物资供应商)。其中 “级”是以型号为主体的产品结构,包括总体、分系统、单机、零部组件、物资等,共5 级;“次”是以单位为主体的协作配套层次,直接为本单位配套的供应商为一次供应商,为本单位一次供应商配套的供应商为二次供应商。依此类推,包括一次,二次乃至多次,二次及以上供应商统称为分承包商。

1.工作目标

依据Q/Y988-2020《型号产品全级次供应商管理要求》提供的方法和实施步骤,贯彻院、研究所对外协产品管控的要求,选取某型号典型产品为验证产品,开展设计、工艺、生产、试验、验收流程的精细化分析,通过流程梳理分解、问题分析、优化完善和有效控制等反复迭代过程,最终构建全流程精细化的外协产品质量管控流程,以“红宝书”式专业指导书指导外协产品监督管理的具体环节,确保一次就把事情做对和做好,从根本上解决某航天重要外协单机的质量管控能力不足、有效管理手段缺乏、信息传递不畅、纵向管理不到位等突出问题,最终实现全面提升航天产品外协单机的质量管控水平。

2.工作路径

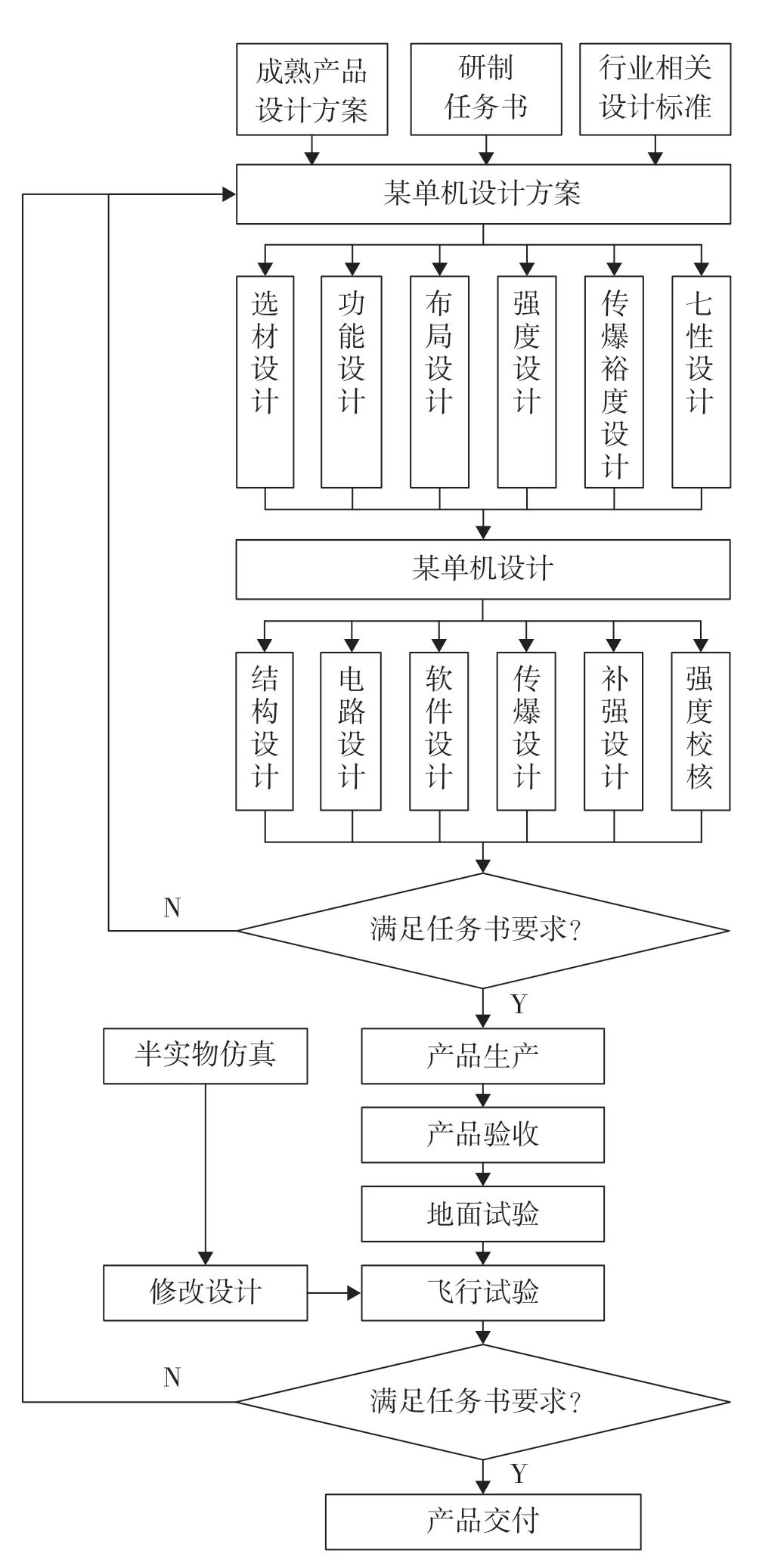

以全级次供应商管理要求为指导,经过对某型号产品的设计、工艺、生产、试验、验收等流程进行梳理,发现并识别流程中影响产品质量的主要问题,在此基础上确定质量管理活动的关键节点,并结合产品特点及技术要求制定关键节点的质量管理工作内容。某产品研制流程如图1 所示。

图1 某产品研制流程示意图

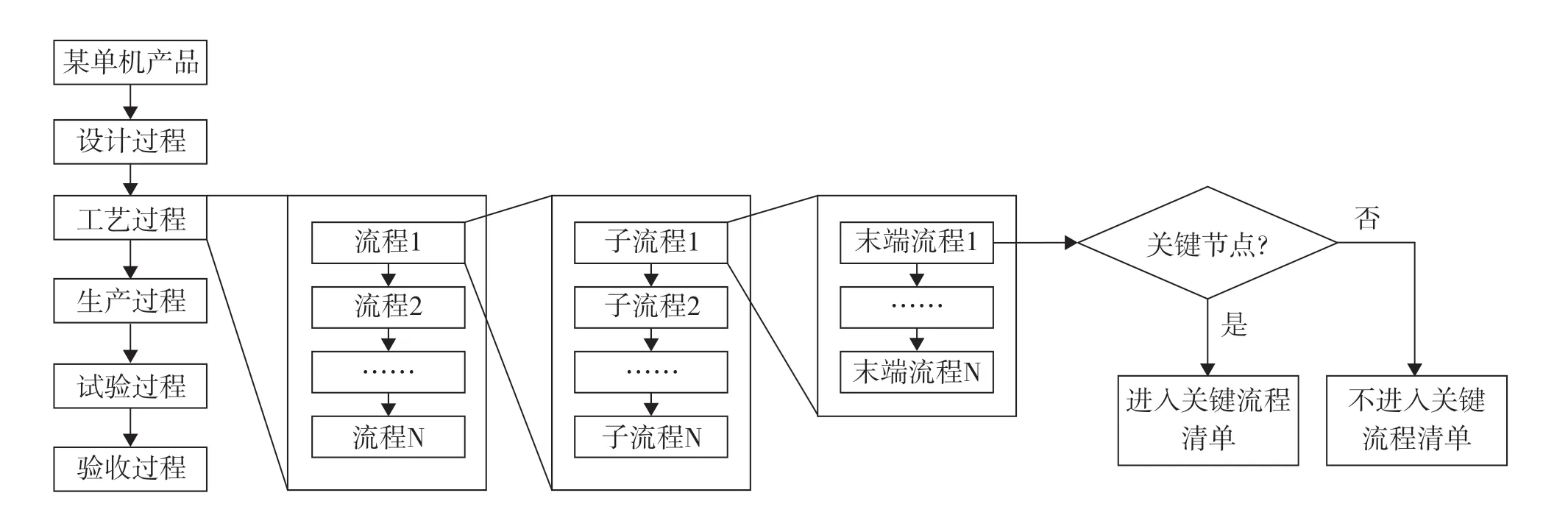

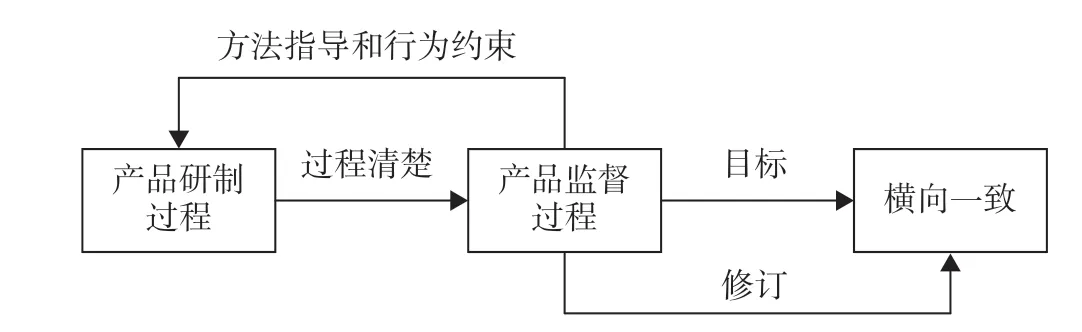

首先,将试点产品按照产品结构逐级进行分解,从单机、部组件、零件直至配套物资等各级供应商,做到“纵向到底,横向到边”,形成产品分解及供应商数据统计表。其次,梳理了产品形成过程、节点工作内容及要求、流程控制要求,关键流程识别如图2 所示。通过对试点产品从技术和质量等方面进行风险分析,可识别影响成败、问题多发和产品质量不稳定等供应商管控的短板和弱项,评估影响程度,梳理出关键节点与流程瓶颈,并编制了“红宝书”式的产品验收检验规范,涵盖了质量监督的时间、内容、方法等。最后,外协单位按照红宝书对每一个流程、每一项工作执行规范进行分析,如果执行规范不适用,应进行修订、补充,最终实现从需求源头控制,达到横向一致的要求。“红宝书”分析过程如图3 所示。

图2 关键流程识别示意图

图3 “红宝书”分析过程示意图

从“整机产品验收”到“整机+过程验收”,充分利用全级次供应商管理的工作成果,任务提出方与外协单位齐头并进,分步骤和阶段实施研讨,对试点产品研制过程中的环节充分分析,并制定了解决措施,然后将其固化于“红宝书”专业指导书中,通过试点产品的研制加以验证,最后再总结,为外协产品质量管控提供了方法,为下阶段所有产品横向一致提供了基础。

3.工作内容

工作内容主要包括全级次供应商数据库的建立、关键流程梳理和“红宝书”的编制。

(1)全级次供应商数据库的建立

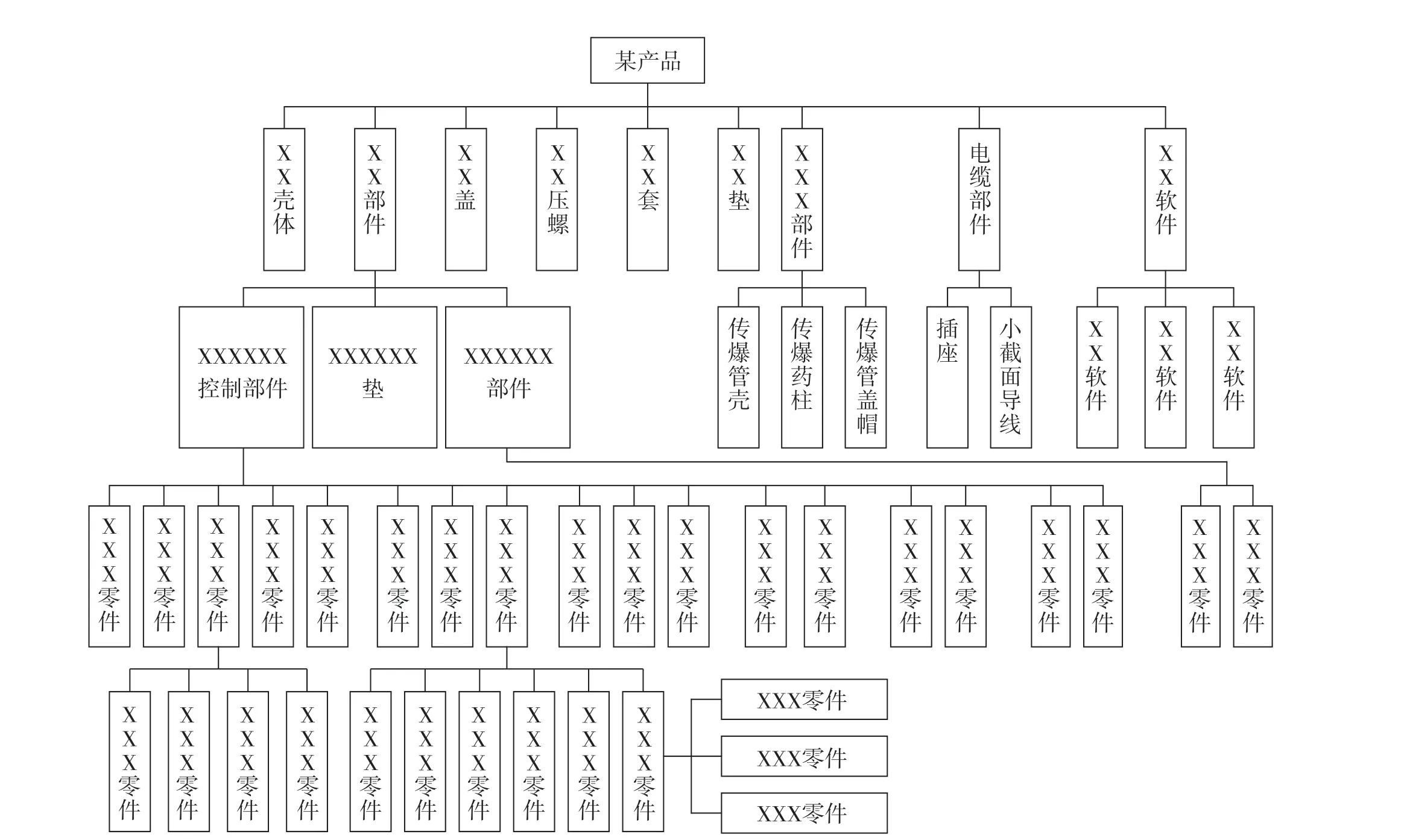

以某型号产品为例,其涉及设计、工艺、生产、试验、验收共5 个过程,其中设计1 次流程1 个、2次流程13 个、3 次流程24 个、4 次流程19 个、5次流程6 个、6 次流程3 个;工艺1 次流程1 个、2次流程5 个、3 次流程9 个、4 次流程3 个、5 次流程1 个;生产1 次流程1 个、2 次流程16 个、3 次流程28 个、4 次流程63 个、5 次流程39 个、6 次流程17 个、7 次流程5 个;试验1 次流程1 个、2次流程4 个、3 次流程6 个;验收1 次流程1 个、2次流程13 个、3 次流程25 个、4 次流程19 个、5次流程6 个、6 次流程3 个。产品分解如图4 所示 。

图4 供应商数据统计表示意图

(2)关键流程的梳理

通过对试点产品从技术和质量等方面进行风险分析,可识别影响发射、飞行、作用可靠性,以及问题多发和产品质量不稳定等供应商管控的短板和弱项,评估影响程度,梳理出关键节点与流程瓶颈,形成10 个设计关键流程清单、8 个工艺流程清单、13 个生产流程清单、9 个试验流程清单、23 个验收流程清单。关键流程如图5 所示。

图5 关键流程示意图

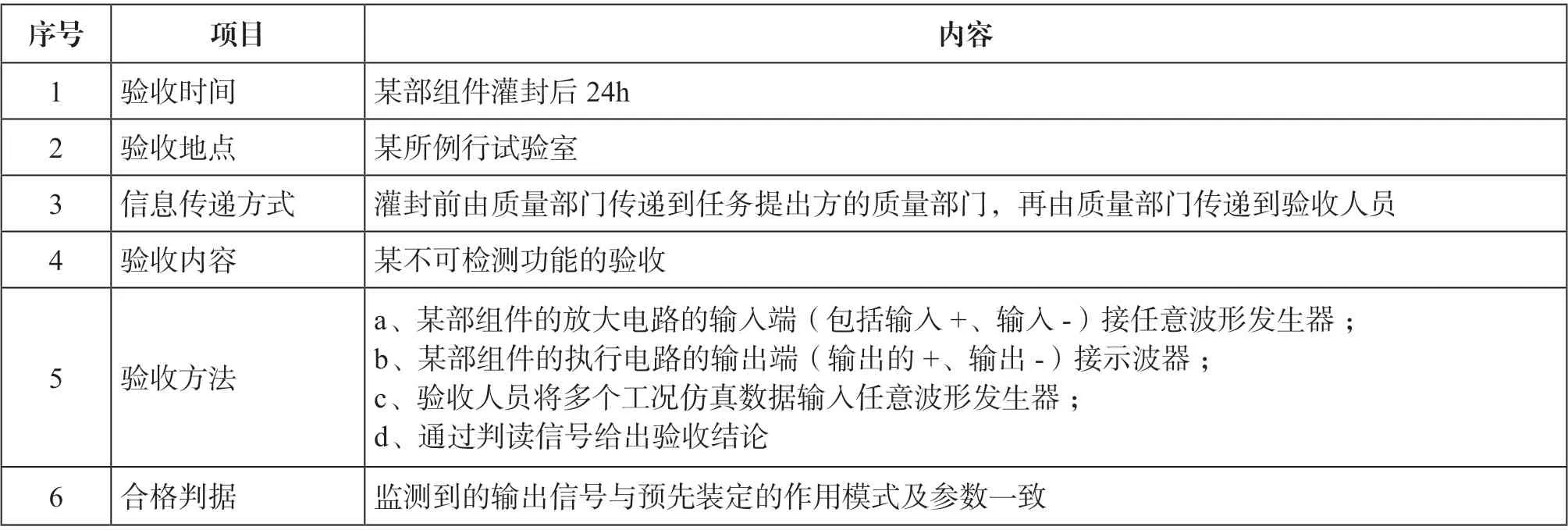

例如,某部组件灌封后的验收流程,因该部组件形成整机后作用不可逆,由此产生了整机状态下不可检测项目,其又与作用可靠性有着直接的关系,所以过程跟踪控制显得尤为重要。

(3)“红宝书”的编制

“红宝书”的编制以 10 个设计关键流程、8 个工艺流程、13 个生产流程、9 个试验流程、23 个验收流程为问题导向,按照流程问题分析中的办法进行编制或优化、细化流程。以过程为节点,将验收人员岗位要求、技术要求、验收要求和质量管理体系融为“红宝书”式的专业指导书。已形成的“红宝书”式专业指导书将质量监督的时间、内容、方法等进行了新增和完善。以某部组件灌封后的验收流程为例,规范的内容详见表1。

表1 规范内容示例

根据以上梳理出的关键流程,编制“红宝书”式的产品验收检验规范,包含质量监督的时间、内容、方法等。

“红宝书”专业指导书中,明确了作为任务提出方对外协产品的全级次质量管控,与以往的传统方式相比,更能直接和直观地开展工作,内容更加清晰易懂,将验收人员个人的素质要求降至最低。

三、实践效果

项目实践完成后,有效提高了研究所对外协产品质量的管控能力,取得的效果如下:

1.纵向管理到底,提升外协单位质量管控能力

依托全级次供应商管理的工作成果,实现了外协产品的全级次质量管控,试点产品的验收检验指标覆盖率由83.6%提升到可预见的100%,极大地提升了对外协单位的管控能力,提升了外协单位的纵向管理能力。

2.关键流程管控,增加对外协单位有效管理手段

以强化外协产品质量为中心,持续提升航天型号产品质量保证能力为目标,梳理出多个设计关键流程、工艺关键流程、多个生产关键流程、多个试验关键流程、多个验收关键流程,精确识别了外协单位产品的关键流程,提高了监督力度。

3.质量平台构建,确保质量信息传递畅通

“红宝书”式的产品执行规范从需求开始,根据研制经验将需求按照产品功能和性能要求、使用环境条件、通用要求、设计过程、工艺过程、生产过程、试验过程、验收过程等分解成大的条目,达到“全过程”覆盖,从需求源头控制,达到横向一致的要求,进一步确保质量信息传递通畅。

四、后续思路

根据 PDCA 循环,外协单位的质量管控可以分成4 个部分:管理策划、管理实施、管理检查、管理改进等,这4 个部分不是运行一次就完结,而是要周而复始地进行。针对管理活动中的质量问题及管理问题,建立问题数据库,不断持续改进,使外协单位质量管控在多个循环过程中阶梯式上升,并做到同类产品的横向一致。

外协单位的质量是影响航天型号产品的质量与可靠性好坏的因素之一,我们要从源头抓起,在思想上应对其引起足够的重视,并在管理上全面落实全级次供应商管理要求,做好对供应商的质量监督和控制工作,确保型号供应商管理及体系建设取得扎扎实实的成效,为圆满完成型号发射任务奠定坚实基础,为建设航天强国提供有力保障。