深水起重铺管船主对中区行车设计

马孟达,彭建国,徐忠辉

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

随着海洋石油和天然气资源勘探开发从浅海向深海发展,作为运送海洋油气资源重要方式的海底管道被广泛应用[1]。管道运输是油气运输中最快捷、经济和可靠的方式[2]。

为了满足不同深度水域的铺管作业能力、缩减船队数量、提高市场竞争力,市场对兼具S型铺管作业能力、J型铺管作业能力以及大吨位起吊能力的深水起重铺管船的需求量不断增加。与此同时,最大铺管管径也不断增大[3-4]。然而,兼具多型铺管能力及大吨位起吊能力的深水铺管船往往空间有限,在一些工况下,需要借助行车等辅助设备完成对管的转运,实现作业需求。铺管管径越大,对铺管线行车起吊能力的要求就越高。

铺管线行车作为铺管作业的重要辅助设备,在铺管作业中起到不可替代的重要作用。铺管线行车需要尽量全区域覆盖铺管线,并且根据最大铺管管径相应提高起吊能力,为铺管作业提供保障。本文将以某型深水起重铺管船主对中区为背景,结合该型深水起重铺管船船型结构特点、铺管作业工况以及铺管设备特点,分析铺管线行车的优化设计。

1 主对中区及工艺流程介绍

海底管道铺设主要有4种方式:S型铺管法、J型铺管法、R型(卷筒式)铺管法以及垂直铺管法[5]。该型深水起重铺管船通过优化设计,兼具S型和J型2种铺管系统。利用S型铺管系统的主作业线将双节管(左舷和右舷2条辅线将单节管预制成双节管)预制成四节管,再通过升降机提升至露天甲板,供位于主甲板右舷的J型铺管系统使用。通过贯穿主甲板至船底的月池敷设管线,实现了节约布置空间,减少设备数量以及控制项目投资成本的目的。

在双节管预制成四接管过程中,主对中区为双节管对中作业提供场地,主要设备包括动力辊轮、横移小车、对中机、对中绞车、内对中器和管支撑架等。主对中区分别接收经过左舷和右舷探伤区探伤作业后的双节管,再通过横移小车,移动至船中进行对中作业,最后沿主线向船艉运送到下一道作业工序。

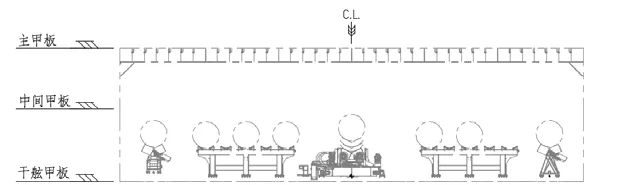

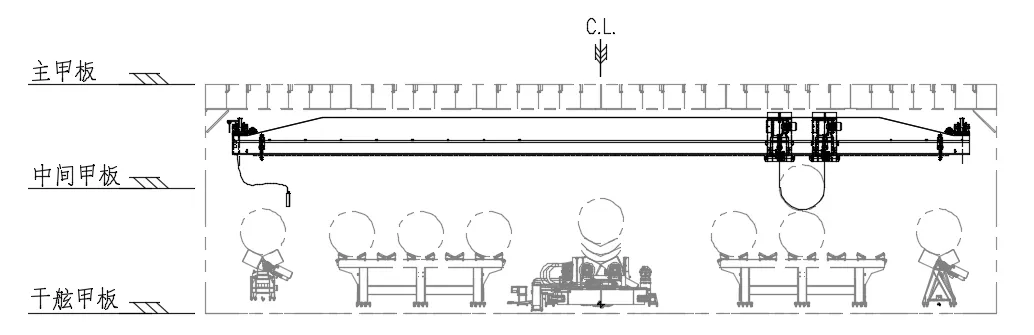

该型深水起重铺管船主对中区位于艏部,干舷甲板以上。该区域层高约7 m,左、右舷2条铺管线之间最大跨度约为23 m,纵向跨距约为34 m,见图1。

图1 主对中区横剖图

由于该型深水铺管船兼具S型和J型铺管系统,根据布置J型铺管系统的需要,右舷船中位置布置有长约27 m,宽约10 m的月池,导致右舷结构空间有限,无法布置返修的舱口或者维修辅线。故仅在左舷探伤区上方的主甲板布置有双节管舱口,以便探伤不合格的双节管由升降机和动力托辊运送至主甲板进行返工作业。

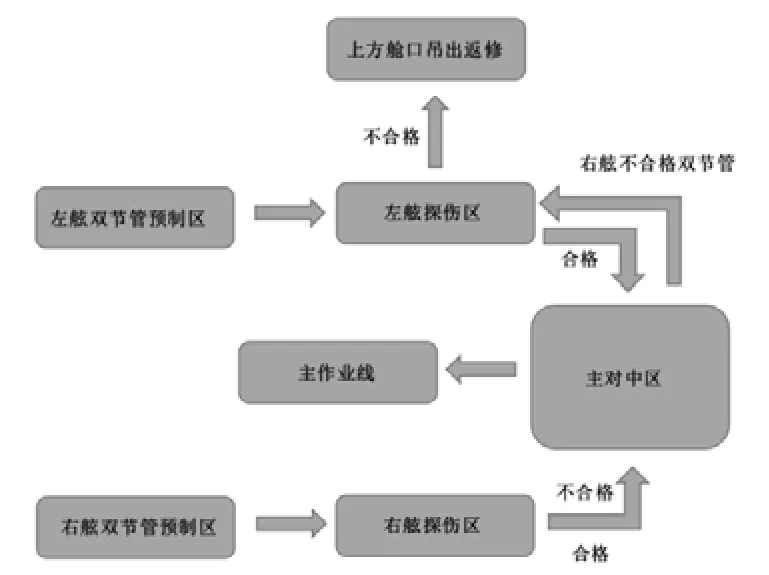

预制管节时,当右舷探伤区检测到双节管不合格时,若需要将不合格双节管运送至主甲板进行返工作业,则必须要从右舷探伤区运送至主对中区右舷,再从主对中区右舷运送至左舷,最后从主对中区左舷运送至左舷探伤区,从左舷双节管舱口运出(见图2)。

图2 铺管作业流程图

如果上述过程中,主对中区的横向运送由横移小车进行,一旦右舷探伤区发现探伤不合格的双节管,需要停止左舷作业以清空左舷探伤区至主对中区的所有管线,等待右舷不合格管运送至左舷探伤区,再转运至主甲板返工。这会导致左舷在此期间停工,从而严重影响作业效率。

结合上述作业工况,在进行主对中区行车设计中,需充分考虑实际铺管作业要求。主对中区行车需要具备将探伤不合格的双节管从右舷运送至左舷的能力,这会减少左舷停工等待时间,提高铺管作业工作效率。

2 主对中区行车设计概述

以该型深水起重铺管船为例,最大设计铺管管径为60 in(1 in=2.54 cm),故主对中区行车需要具备起吊管径为60 in的双节管并越过传输托辊上的管进行左、右舷方向移动的能力。当对最大管径为60 in的管进行铺管作业时,管子最低点距甲板约2 m,管径为1 524 mm,主对中区空间层高约为7 m,故主对中区行车布置空间仅为1 800 mm左右。同时管径为60 in的双节管重量约为72 t,结合作业工况,主对中区行车起吊能力需具备起吊60 in双节管的能力,起吊重量应该不小于72 t。

2.1 主对中区行车方案设计

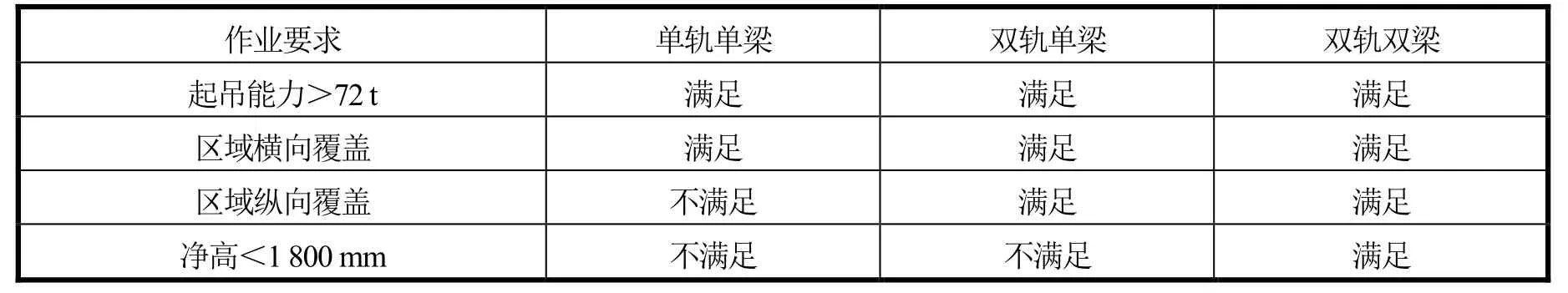

考虑需要覆盖整个主对中区(横向跨距约23 m、纵向跨距约34 m),并实现60 in管的横向转运,行车的布置方案可以考虑以下3种(见表1):

表1 行车方案对比

1)单轨单梁。在双节管的首尾端,横向布置2根单轨行车,每根轨道上布置2台20 t葫芦,2组单轨行车,4台葫芦配合实现60 in、约72 t的双节管起吊转运。但是该方案仅实现横向转运的覆盖,对其他工况,如设备维修、调运时,无法实现纵向覆盖。

2)双轨单梁。在主对中区左、右舷两端,纵向布置2根轨道,再布置2根可以在纵轨上行走横向梁。每根横向梁上布置2台20 t葫芦,4台葫芦配合实现60 in、约72 t的双节管起吊转运。该方案虽然对主对中区能实现横向和纵向全区域覆盖,但是该方案中葫芦直接挂在横向梁下方,导致总高较大,超过3 m,无法满足空间布置的要求。

3)双轨双梁:共2根纵向轨道布置在主对中区左、右舷两端,4根横向主梁,每2根主梁组成1个桥梁,将葫芦置于2根横向主梁之间,避免高度叠加以减少行车总净空。每组桥梁布置2个葫芦,单个葫芦起吊能力为20 t,通过协同配合联动作业,达到80 t的总起吊能力,具备起吊60 in双节管的能力,满足最大铺管管径作业要求。

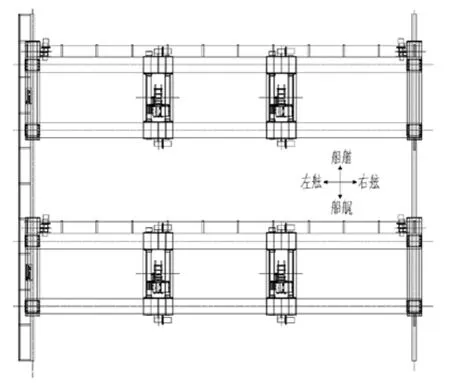

综合对比以上3种方案,并考虑到铺管作业工况及铺管设备特点。为实现双节管转运的设计工况,满足行车设计要求,行车采用双轨双梁结构,并通过选用低净空环链葫芦,合理布置双轨道梁结构与葫芦的空间关系等优化设计方法,将主对中区行车总高控制在1 800 mm以内,主对中区铺管线行车俯视图见图3。

图3 主对中区行车俯视图

2.2 主对中区行车工况分析

主对中区行车在进行探伤不合格、双节管返工转运作业时,根据不同作业工况要求,将不同轨道,同一条纵向铺管线上的2个葫芦分为一组,主对中区行车需要具备单组葫芦联动控制及2组葫芦联动控制的功能,分别用于40 t以下(工况1)和40 t以上(工况2)双节管作业工况。

1)工况1

当铺管作业双节管重量小于40 t时,采用单组葫芦联动控制的起吊方案,在双节管首尾端的2部行车各布置1个吊点,不同桥梁,同一铺管线上的2台葫芦分别通过吊带起吊双节管,进行双节管的转运作业,见图4。

图4 起吊40 t以下双节管工况

2)工况2

当铺管作业双节管重量大于40 t时,采用2组葫芦联动控制的起吊方案,同样在双节管首尾端各布置1个吊点,每个吊点需要2台葫芦,通过分别连接在两台葫芦吊钩上的吊带两端吊起双节管,进行双节管的转运作业,见图5。

图5 起吊40 t以上双节管工况

在满足工况1和工况2的基础上,主对中区行车的联动控制功能还具备2组葫芦同时分开联动的功能,在组1转运1根双节管的同时组2还可以对另一根双节管进行转运作业,以满足极端工况的相应需求。

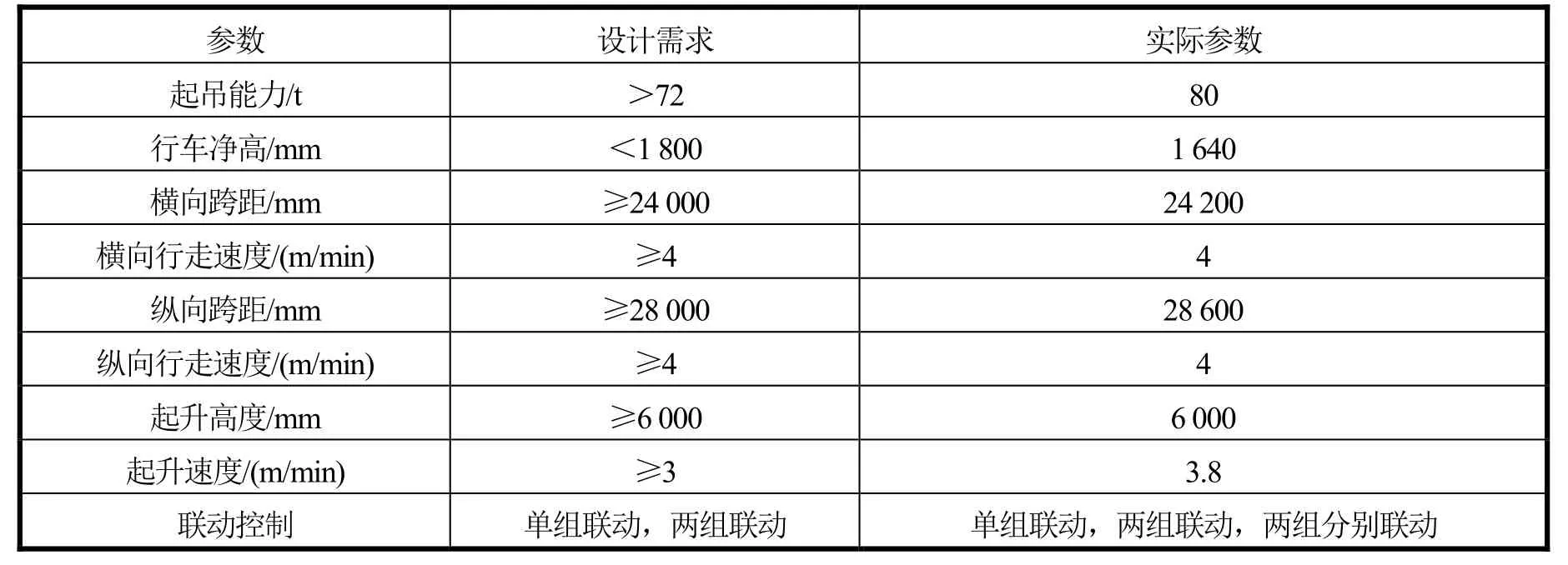

主对中区行车选用双轨双梁行车的布置方案,葫芦可以在桥梁轨道上左右行走,桥梁可以纵向轨道上沿船艏艉方向行走,再结合葫芦单动、联动控制功能,可以最大程度覆盖主对中区各个区域。不仅满足从右舷向左舷转运探伤不合格的双节管的主要设计需求,同时还可以满足主对中区不同作业条件下区域内各个位置、各类起重需求(如管子调运,设备维修,设备调运等)。主对中区行车主要参数情况见表2。

表2 行车方案对比

3 结论

选用双轨双梁行车的布置方案,每组桥梁包括2根横向主梁,在横向主梁间布置低净空葫芦,实现控制净高,满足空间布置要求;通过分组联动控制,主对中区行车最大程度地覆盖了主对中区横向和纵向的空间,实现主对中区作业范围全覆盖,可以显著提高右舷探伤作业不合格的双节管快速转运,进行返工作业,不造成铺管线的堵塞,从而较好地提高了全船铺管作业线的工作效率,弥补了因J型铺管月池区带来的空间布置局限。

兼具S型和J型铺管法的深水起重铺管船拥有大范围水深的铺管作业能力,可覆盖更多作业海域,但也要求铺管船具备对更多管径尺寸的铺管能力,更高的起吊能力,更严格的空间布置要求。行车作为铺管作业重要的辅助设备,在对行车的设计布置中应当结合设备特点和作业工况,最大程度利用船体结构空间,实现全区域覆盖,为铺管作业提供便利,提高作业效率。