海底油气管道维修夹具密封能力影响参数

张树丽, 赵兵杰, 缪灿亮, 王同宇, 李 涛

(1. 中海油安全技术服务有限公司, 天津 300457;2. 天津理工大学a.天津市先进机电系统设计与智能控制重点实验室;b. 机电工程国家级实验教学示范中心, 天津 300384)

0 引 言

海底管道夹具维修技术是海底管道维修常用技术,其关键设备为海底管道维修夹具,为实现海底管道夹具对泄漏管道的维修,需保证海底管道维修夹具在管道维修部位的密封能力。密封技术是海底管道维修夹具关键技术。

ARMANDO等[1]介绍无潜水维修方法和工具,阐述夹具适用典型应用范围为破坏长度不大于一个管道直径。AYERS等[2]展示2种来自不同公司的结构型海底管道维修夹具。SUM等[3]和DJUKIC等[4]对纤维增强聚合物复合夹具整体结构强度开展理论和试验研究,为纤维增强聚合物复合夹具设计和应用提供参考。黄建虾等[5]开展法兰夹具设计。吴巍等[6]研发密封夹具智能设计系统。任跃龙等[7]阐述机械夹具维修方案设计及夹具修复缺陷点程序。杨乾等[8]对采用卡具修复海底管道局部防腐失效开展分析,并提出相应的防腐措施。贾璐瑾等[9]介绍海底管道泄漏采用夹具维修技术的封堵施工步骤。何宁强等[10]对深水海底管道封堵卡具应急维修问题的风险开展分析,然而上述文献并未对夹具的密封技术开展详细研究。

赵兵杰等[11-14]介绍海底管道夹具维修技术、该技术应用范围及目前常用的海底管道维修夹具密封结构,为后续海洋管道维修夹具设计提供了指导;开展海底管道维修夹具设计,详细阐述海底管道维修夹具原理、维修实现步骤、海底管道维修夹具设计依据,能够引导后续海底管道维修夹具设计;对海底管道维修夹具密封技术开展研究,基于夹具密封结构开展相关理论研究,获得夹具密封能力,为后续夹具密封能力计算提供依据。然而,对于影响海底管道维修夹具密封的其他因素,并未开展详细研究。

本文针对影响海底管道维修夹具周向密封和轴向密封的相关因素开展进一步研究工作。基于夹具密封结构,利用有限元软件Abaqus对影响密封技术的因素开展有限元建模及模拟计算,并对模拟计算结果进行分析,根据分析结果对后续密封结构设计提出相应的建议。

1 海底管道维修夹具结构

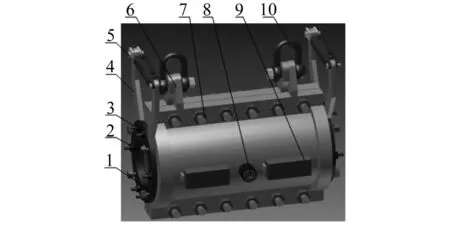

根据海底管道维修技术需求,所设计的海底管道维修夹具结构如图1和图2所示。对于圆周向密封,通过压缩碗对周向密封材料的压缩实现。对于轴向密封,通过2个半块的夹具主体对主螺栓施加预紧力实现。

注:1.拧紧法兰;2.密封螺栓;3.法兰螺栓;4.液压辅助开合臂;5.液压缸;6.安装吊环;7.主螺栓;8.泄流孔;9.牺牲阳极;10.吊环图1 夹具整体结构图

注:1.法兰螺栓;2.密封螺栓;3.张紧卡瓦;4.拧紧法兰;5.夹具主体;6.压缩碗;7.周向密封;8.轴向密封垫图2 夹具内部结构图

2 夹具密封能力影响因素

对于橡胶类材料计算模型,采用二阶Mooney-Rivilin模型开展模拟计算[15-17]。

二阶Mooney-Rivilin模型的表达式为

W=C10(I1-3)+C01(I2-3)+C20(I1-3)2

(1)

取式(1)的前2项可得Mooney-Rivilin模型:

W=C10(I1-3)+C01(I2-3)

(2)

式(1)和式(2)中:W为应变密度;C01、C10、C20为材料常数,可通过试验获得;I1和I2分别为第1和第2应变不变量。

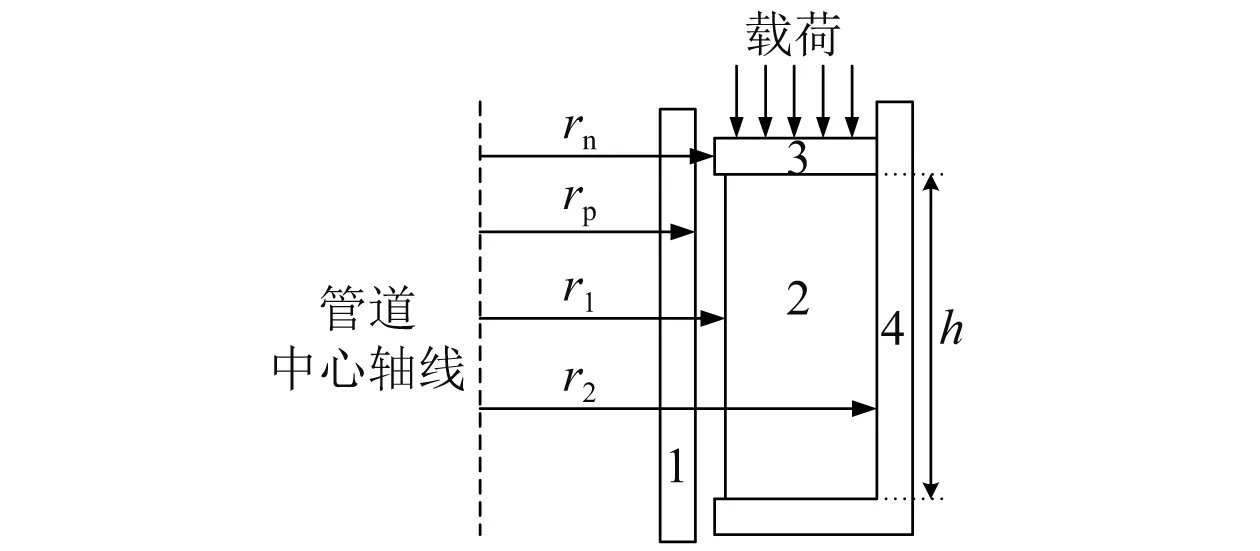

2.1 周向密封计算

采用Abaqus有限元软件对模型开展建模与计算,模型采用二维轴对称结构(见图3),其中:rn为分隔圈内半径;rp为管道外半径;r1为密封圈内半径;r2为密封圈外半径;h为密封圈高度。在有限元建模计算中,橡胶材料采用4节点CAX4RH、钢性材料采用CAX4R进行网格划分[18]。

注:1.管道;2.密封圈;3.分隔圈;4.夹具图3 密封结构示例

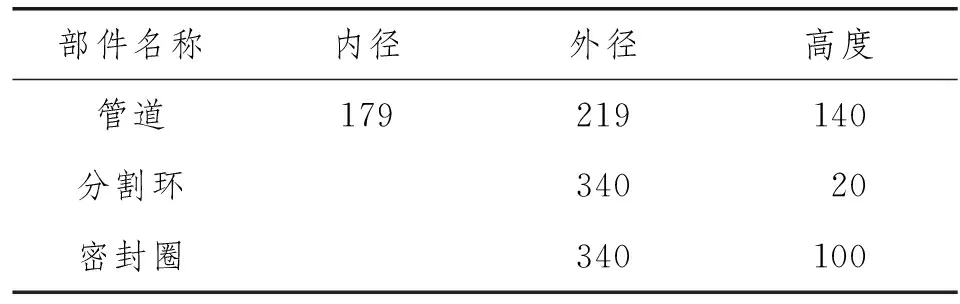

夹具模拟计算相关参数如表1所示。管道、夹具主体、分隔圈为钢,钢的材料性质如下:密度为7 850 kg·m-3,弹性模量为210 GPa,泊松比为0.3。考虑接触摩擦因数,分隔圈与夹具主体之间的摩擦因数设为0.1。密封圈材料采用丁腈橡胶材料,橡胶材料硬度为IRHD65[19]、弹性模量E=5.52 MPa、泊松比μ=0.499。模型参数分别取C10=0.736、C01=0.184。模拟计算施加载荷采用表面压强载荷。

表1 夹具结构模拟计算几何参数 mm

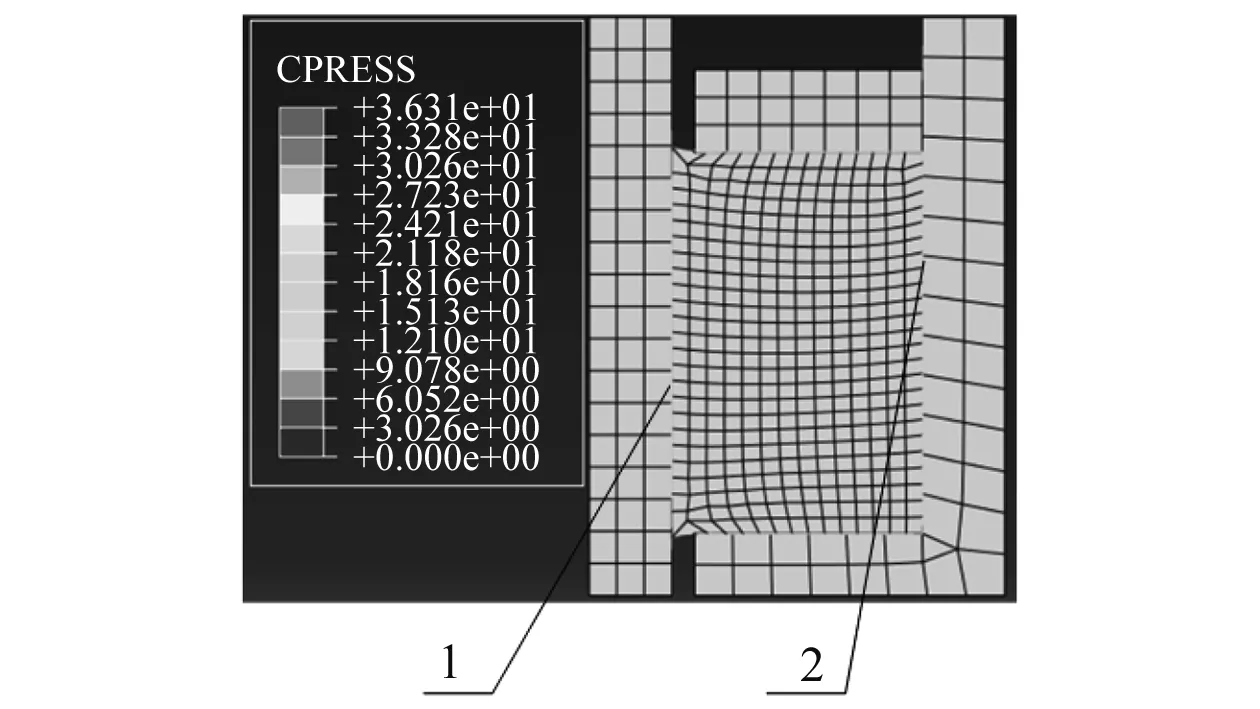

夹具周向密封结构有限元模拟计算接触压力云图如图4所示。夹具周向密封2个重要的密封面为密封面A和密封面B。在有限元模拟计算中,重点关注图4中的2个密封面的接触压力。

2.1.1 摩擦因数对密封能力的影响

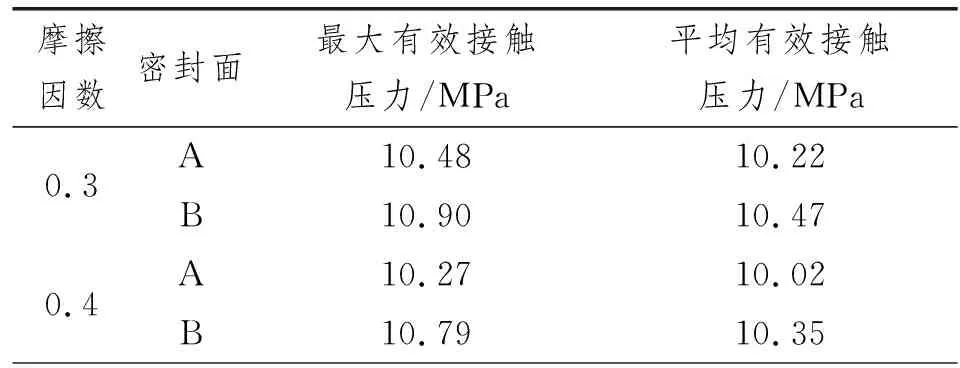

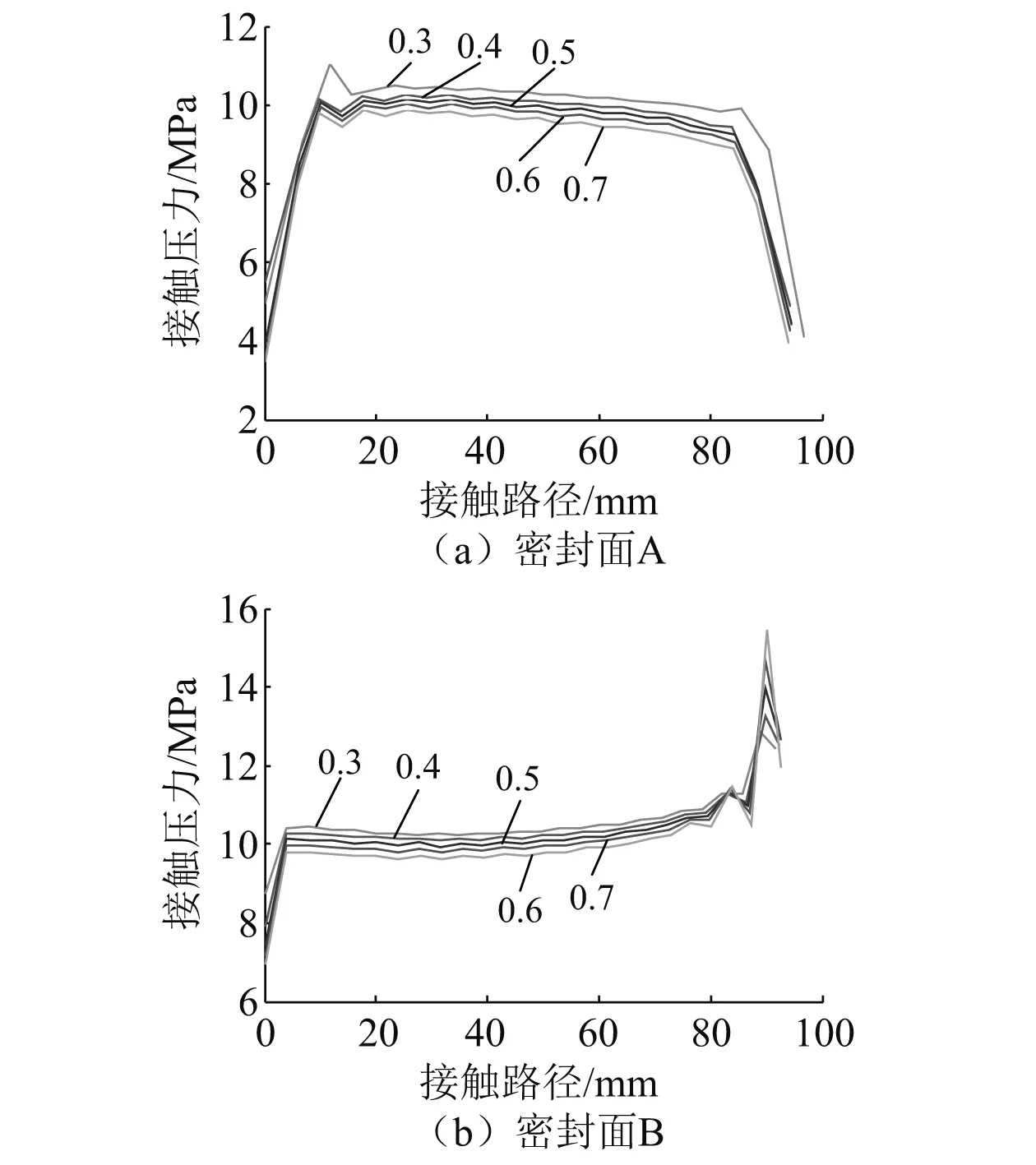

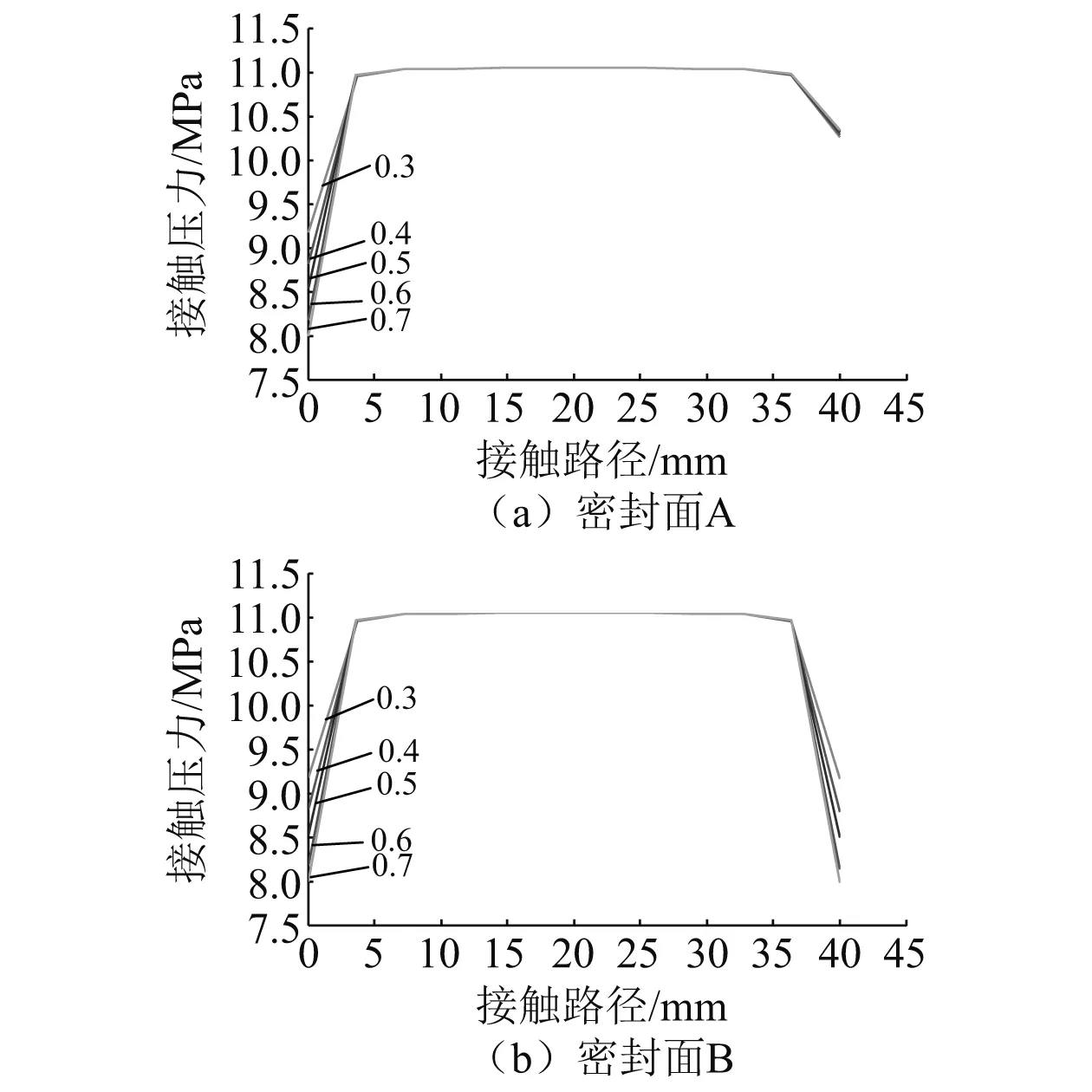

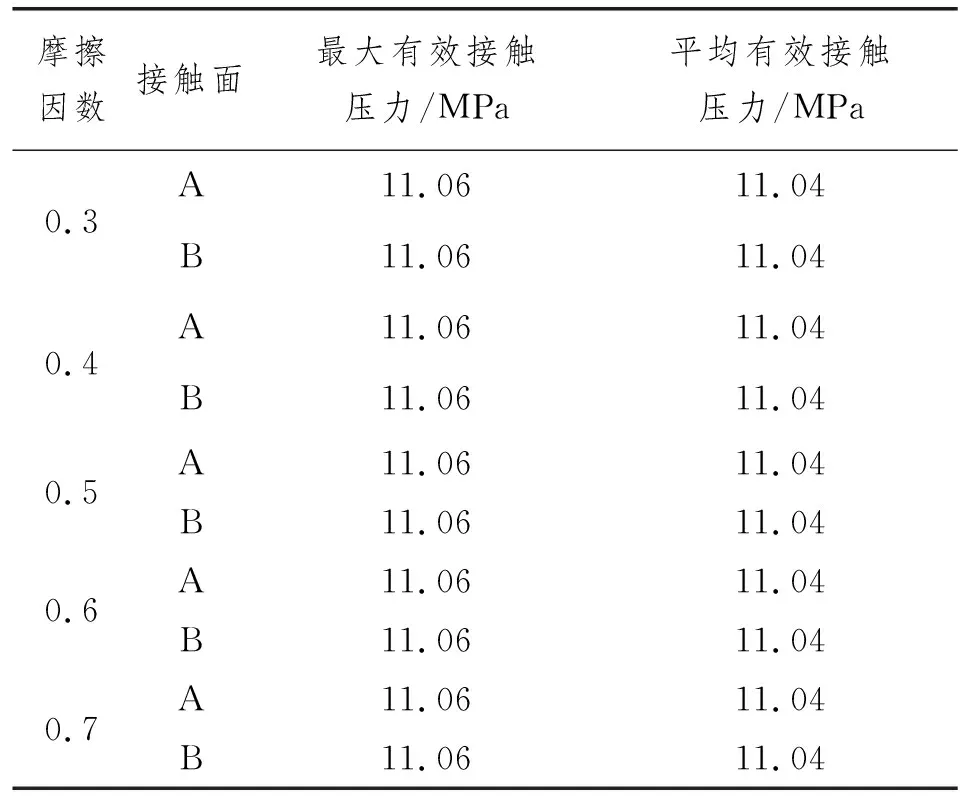

在夹具密封计算中,考虑接触摩擦因数对密封能力的影响。在夹具密封能力模拟计算中,橡胶与夹具主体、橡胶与分隔圈、橡胶与输油输气管道之间的接触摩擦因数相同,分别取0.3、0.4、0.5、0.6、0.7。在施加相同压力载荷(12 MPa)作用情况下,接触面接触压力曲线如图5所示。密封面A和密封面B接触压力有限元模拟计算结果如表2所示。

表2 基于周向摩擦因数的密封面A与密封面B接触压力有限元计算结果

续表2 基于周向摩擦因数的密封面A与密封面B接触压力有限元计算结果

注:1.密封面A;2.密封面B图4 夹具周向密封面接触压力云图

图5 基于周向摩擦因数的密封面接触压力

采用平均有效接触压力和最大有效接触压力对夹具的密封能力进行评价。平均有效接触压力计算方法采用去掉无效值,然后对所有有效数值进行算术平均,进而获得平均有效接触压力的方法。最大有效接触压力则取有效值中的最大值。

根据有限元模拟计算结果,由图5和表2可知,在施加相同载荷作用情况下,随着摩擦因数增大,密封面A和密封面B上最大有效接触压力和平均有效接触压力逐渐减小。摩擦因数的增大不利于增强夹具的密封能力,因此在设计时可考虑适当减小摩擦因数。

2.1.2 分隔圈与管道间距离对密封能力的影响

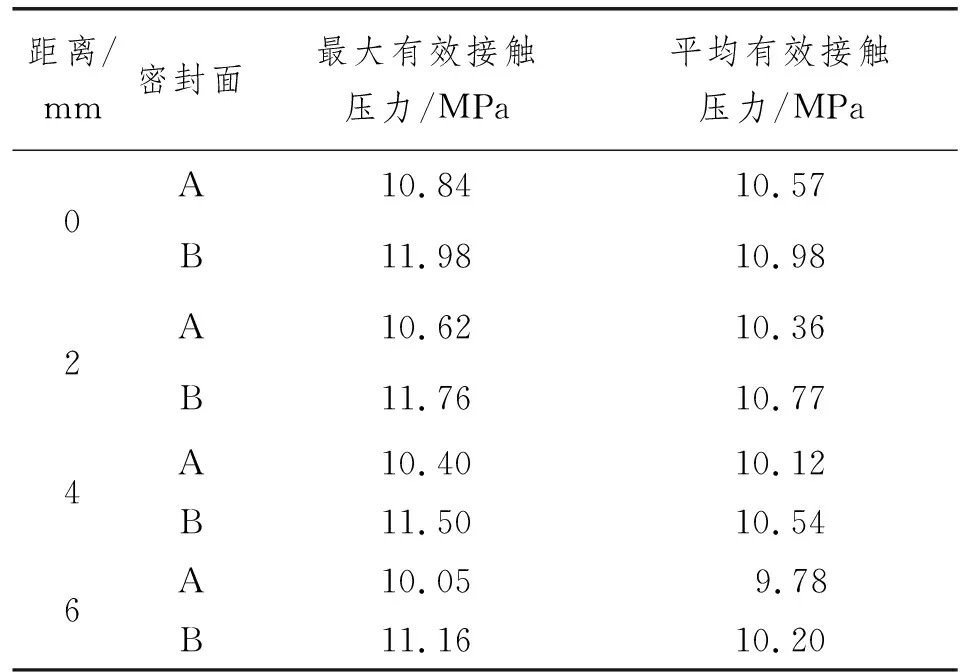

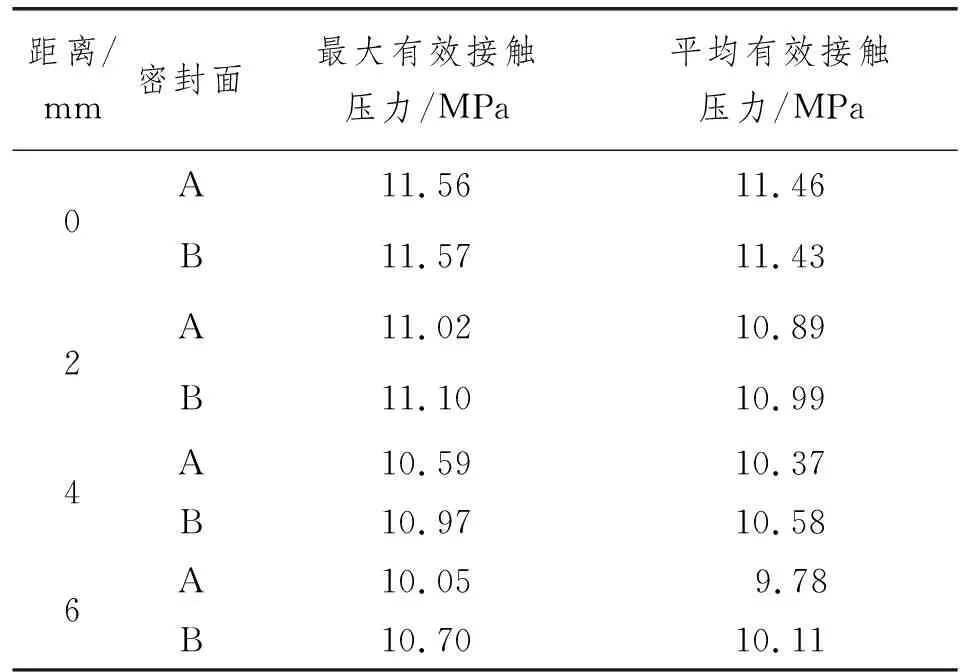

在模拟计算中橡胶与夹具主体、橡胶与分隔圈、橡胶与输油输气管道之间的接触摩擦因数设为0.4。分析分隔圈与管道间距离对夹具密封性能的影响,分隔圈与管道间的距离分别为0 mm、2 mm、4 mm、6 mm。在施加相同压力载荷(12 MPa)作用情况下,接触面接触压力曲线如图6所示,密封面A和密封面B接触压力有限元模拟计算结果如表3所示。

根据有限元模拟计算结果,由图6和表3可知,在施加相同载荷作用情况下,随着分隔圈与管道间距离增大,2个接触面上的最大有效接触压力和平均有效接触压力逐渐减小。分隔圈与管道间距离的增大不利于增强夹具的密封能力。在满足维修需求下,设计时可考虑适当减小分隔圈与管道间距离。

表3 基于分隔圈与管道间距离的密封面A与密封面B接触压力有限元计算结果

图6 基于分隔圈与管道间距离的密封面接触压力

2.1.3 密封圈与管道间距离对密封能力的影响

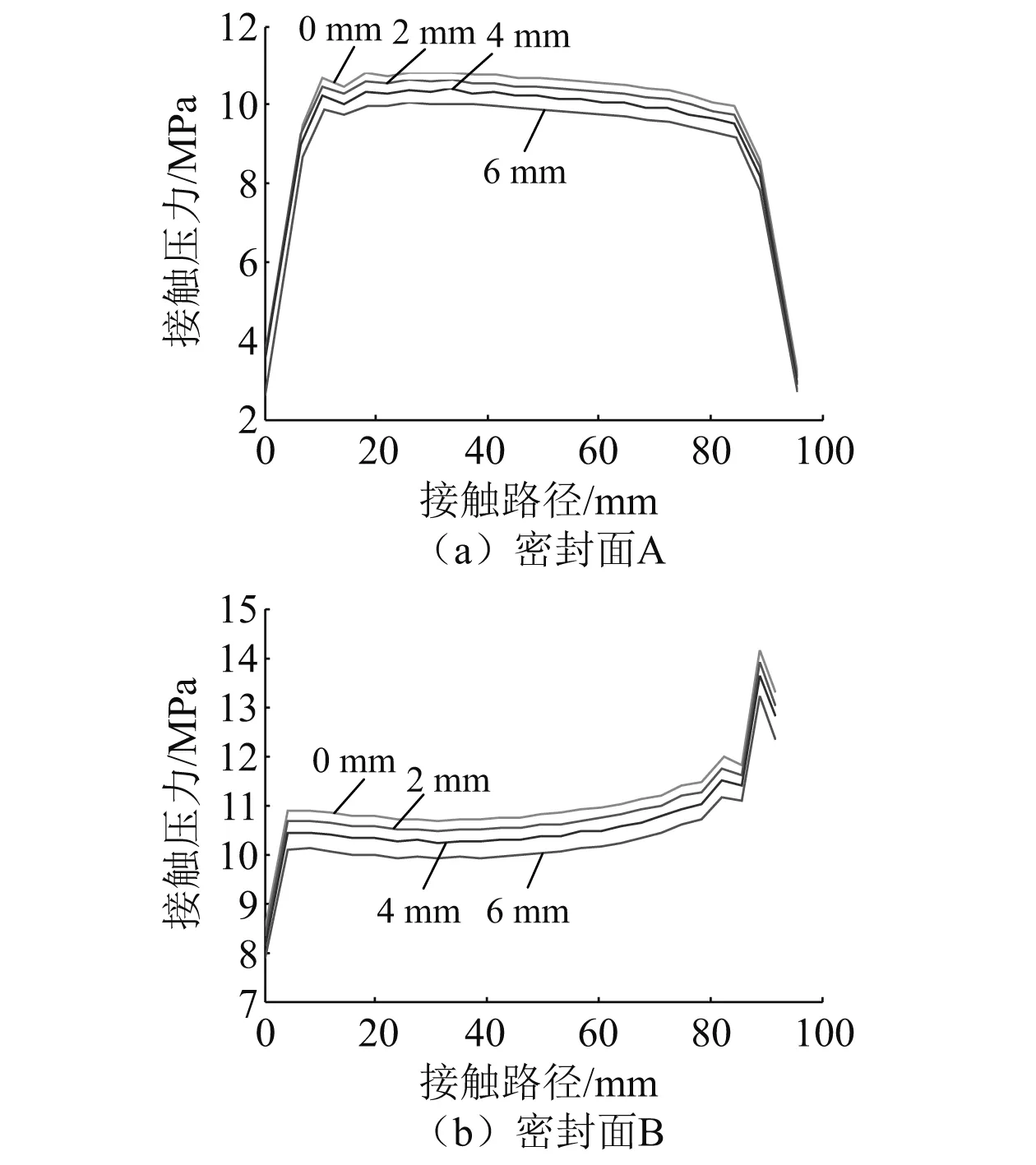

在模拟计算中橡胶与夹具主体、橡胶与分隔圈、橡胶与输油输气管道之间的接触摩擦因数设为0.4。分析密封圈与管道间距离对夹具密封性能影响,密封圈与管道间的距离分别为0 mm、2 mm、4 mm、6 mm。在施加相同压力载荷(12 MPa)作用情况下,接触面接触压力曲线如图7所示,密封面A和密封面B接触压力有限元模拟计算结果如表4所示。

根据有限元模拟计算结果,由图7和表4可知,在施加相同载荷作用情况下,随着密封圈与管道间距离的增加,2个接触面上的最大有效接触压力和平均接有效触压力逐渐减小。密封圈与管道间距离的增加不利于增强夹具的密封能力。在满足维修需求下,设计时可考虑适当减小分隔圈与管道间距离。

图7 基于密封圈与管道间距离的密封面接触压力

表4 基于密封圈与管道间距离的密封面A与密封面B接触压力有限元计算结果

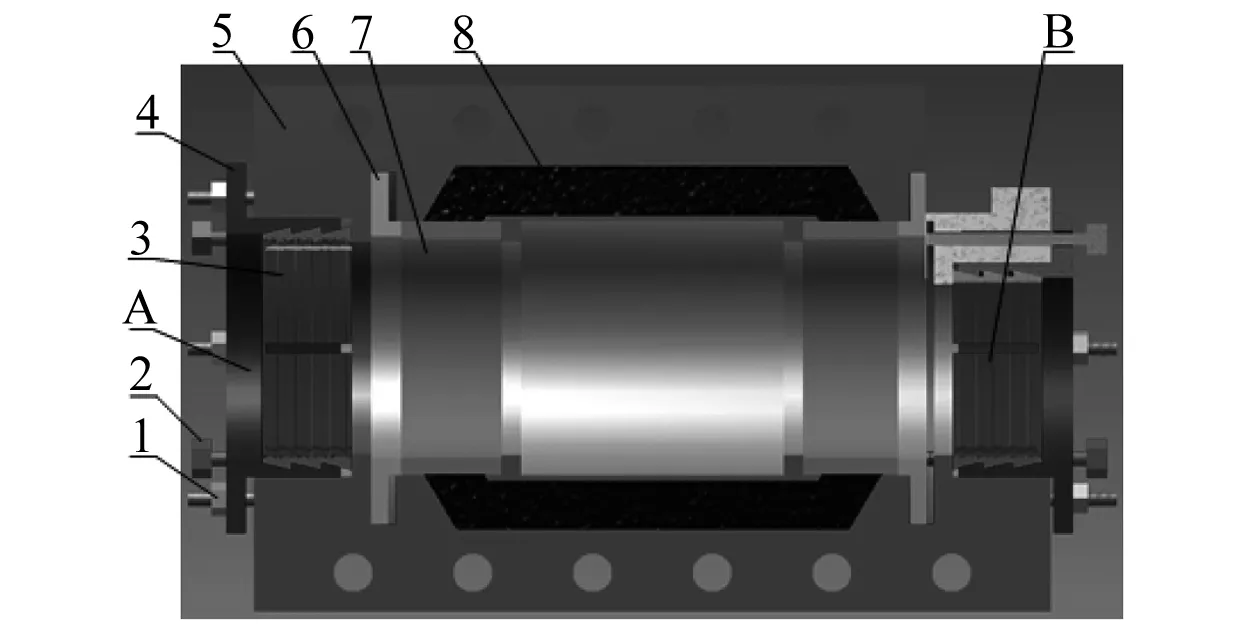

2.2 轴向密封计算

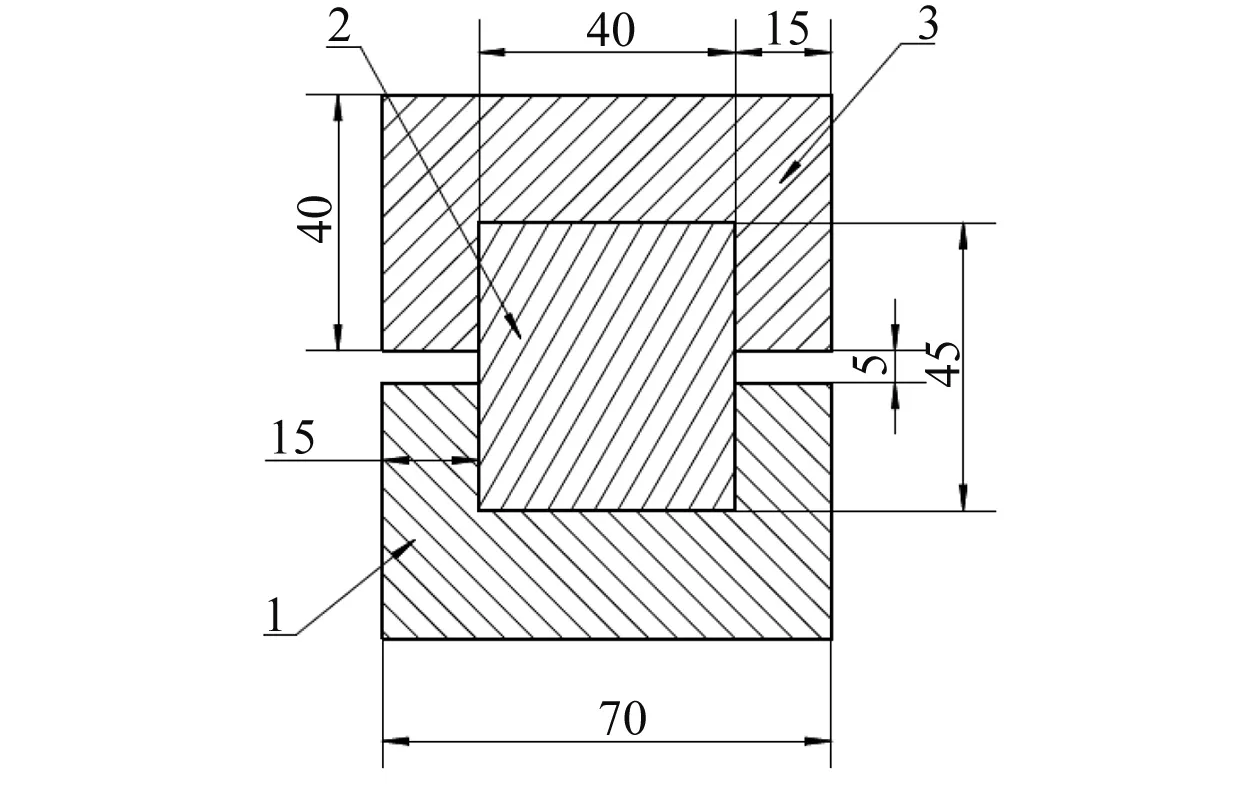

以夹具的轴向密封为研究对象,采用轴对称单元进行模拟。轴向密封结构计算模型几何参数如图8所示。夹具主体2采用完全对称固定,对夹具主体1的水平方向位移进行限制,只允许产生竖直方向上的移动。施加载荷采用表面压强载荷。

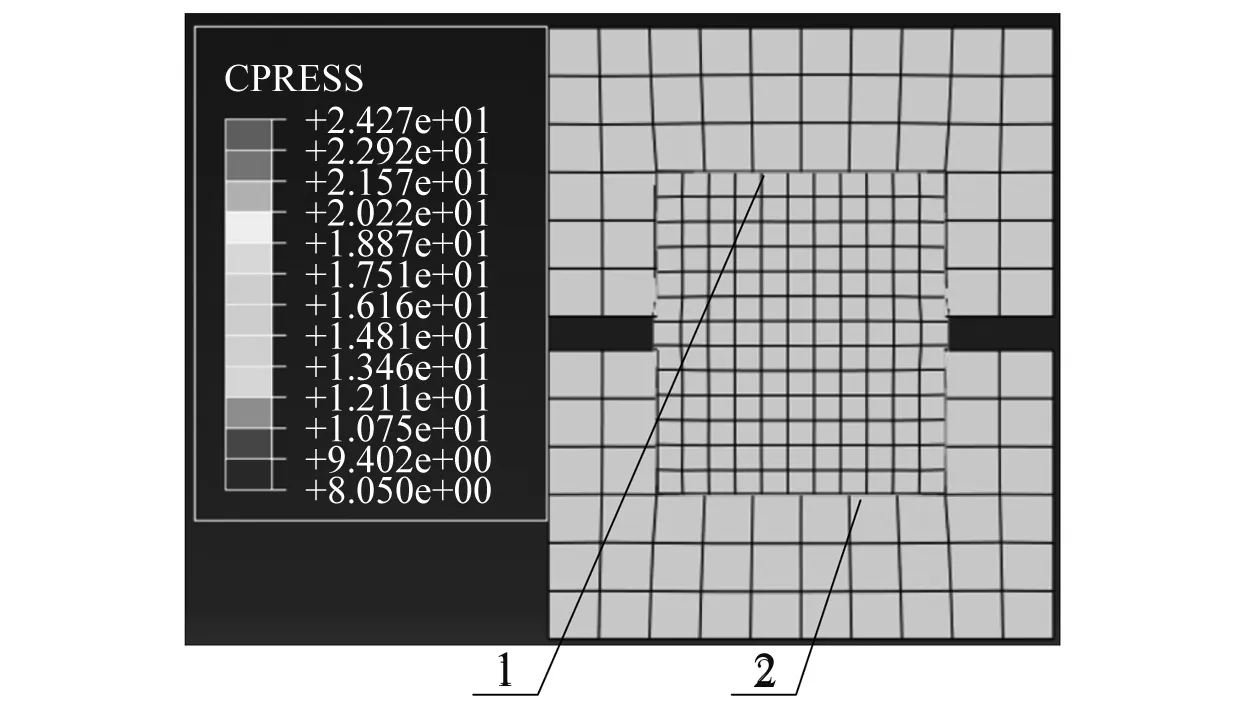

夹具轴向密封结构有限元模拟计算接触压力云图如图9所示。夹具轴向密封2个重要的密封面为接触面A和接触面B。在有限元模拟计算中,重点关注图9中的2个接触面的接触压力。

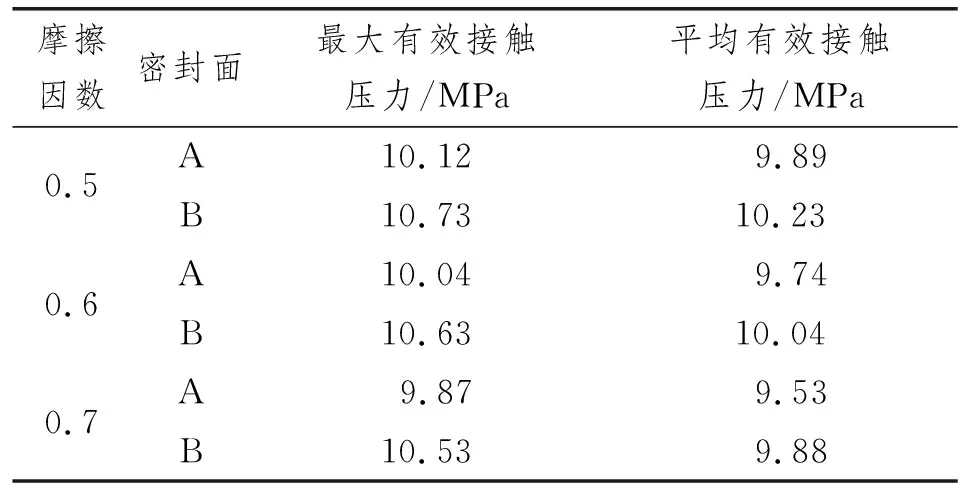

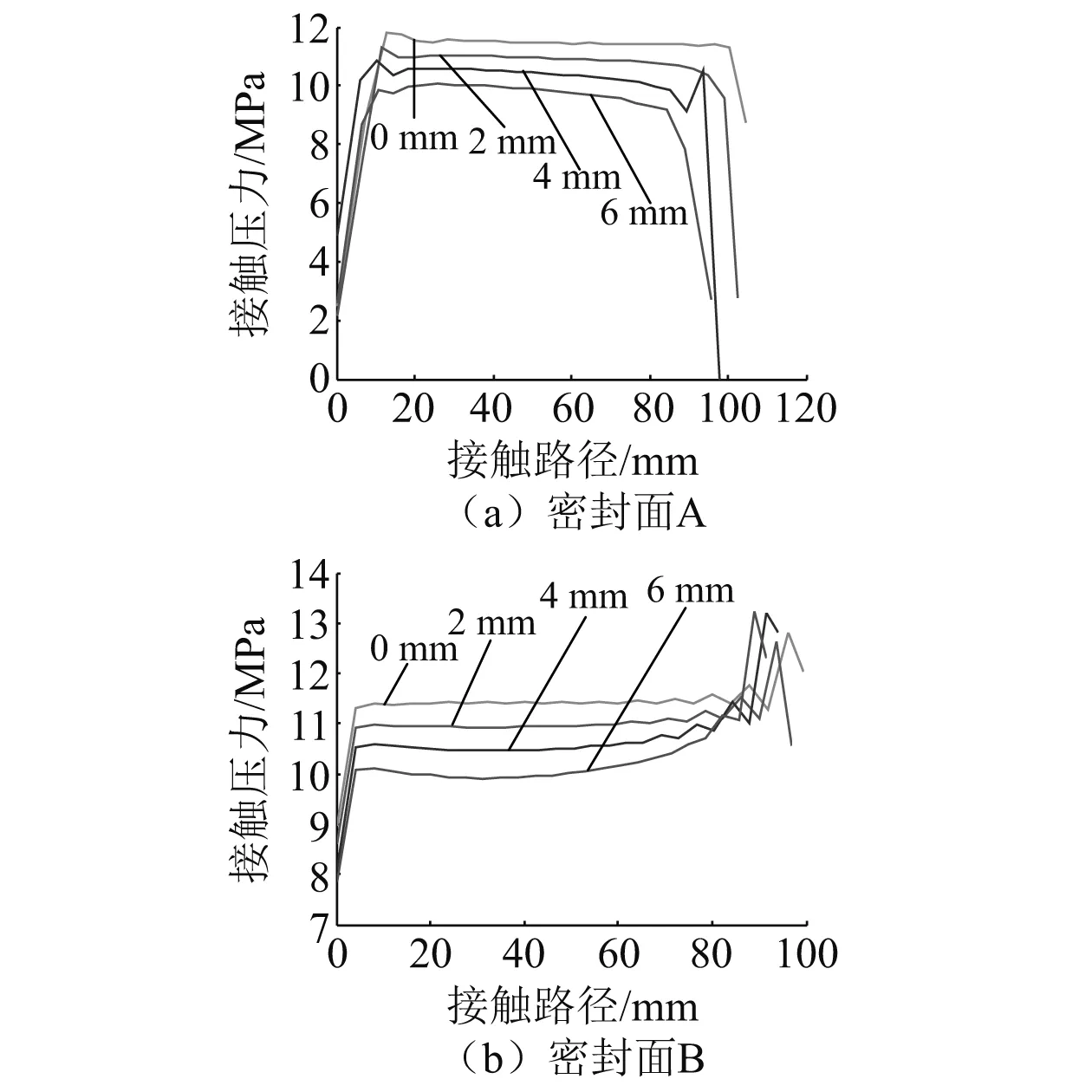

考虑接触摩擦因数,在模拟计算中橡胶与夹具主体之间的接触摩擦因数分别设为0.3、0.4、0.5、0.6、0.7。在施加相同压力载荷(6 MPa)作用情况下,接触面接触压力曲线如图10所示,密封面A和密封面B接触压力有限元模拟计算结果如表5所示。

注:1. 夹具主体1; 2. 橡胶; 3. 夹具主体2(单位:mm)图8 夹具轴向密封结构计算模型

注:1. 密封面A;2. 密封面B图9 夹具轴向密封面接触压力云图

图10 基于轴向摩擦因数的密封面接触压力

表5 基于轴向摩擦因数的密封面A与密封面B接触压力有限元计算结果

根据有限元模拟计算结果,由图10和表5可知,在施加相同载荷作用情况下,2个接触面上最大有效接触压力和平均有效接触压力相等。摩擦因数对该类密封接触压力基本没有影响,在该类密封设计时,可根据实际情况忽略摩擦因数对密封的影响,从而有利于密封材料及夹具本体的加工制作。

3 结 论

(1) 对于夹具的周向密封能力,摩擦因数、分隔圈与管道间距离、密封圈与管道间距离的增大不利于增强夹具的密封能力,在设计相关参数时,在条件允许的情况下,可适当减小相关参数。

(2) 对于夹具的轴向密封能力,摩擦因数对密封能力基本没有影响,因此,在进行夹具轴向密封设计时,可忽略摩擦因数对密封的影响。

(3) 在设计中应综合考虑维修管道情况和夹具制作技术,进而选择合适的夹具密封设计参数,满足维修需求。