高温合金激光冲击强化数值模拟及其疲劳寿命预测

郭小军,苏 潇,胡殿印,3,4

(1.中国航空发动机集团有限公司湖南动力机械研究所,株洲 412002; 2.北京航空航天大学能源与动力工程学院,北京 100191; 3.北京航空航天大学航空发动机结构强度北京市重点实验室,北京 100191; 4.先进航空发动机协同创新中心,北京 100191)

0 引 言

激光冲击强化是一种通过改善零部件表面完整性状态来有效增强其抗疲劳性能的表面改性技术。以涡轮盘为代表的航空发动机关键件对疲劳性能的要求非常苛刻,其表面强化技术的发展需求日益迫切。20世纪末,激光冲击强化开始应用于航空航天领域,目前该技术已成功应用于商用、军用航空发动机的转子叶片表面处理方面,成功实现了受损叶片的修理,节约了大量的使用成本和保养费用[1-2]。随着技术的进步,出现了很多激光冲击强化在航空发动机整体叶盘、榫槽等部位应用的研究报道[3-6]。

激光冲击强化后的残余应力预测一直是研究的重点和热点。国内外学者借助有限元模拟方法研究了不同工艺参数下激光冲击强化效果的变化规律[7]。CORREA等[8-9]采用数值模拟方法研究了脉冲序列前进方向、受冲击材料的边缘效应等因素对激光冲击强化后应力分布的影响。HUANG等[10]采用数值模拟方法研究了工艺参数对激光冲击强化后残余应力场的影响规律,并采用镁合金试样进行了试验验证。王文兵等[11]、胡永祥[12]分析了不同冲击路径、不同搭接率以及不同冲击次数下的激光冲击强化效果,并进行了试验验证。但是,已有研究在数值模拟方法中未考虑宏观应力应变参量和细观晶粒尺寸、位错密度等参量的联系,不能在寿命预测中完整、准确地评估激光冲击强化的工艺效果。DING等[13]提出了一种基于位错密度的激光冲击强化晶粒细化模拟方法,但采用二维有限元模型模拟激光冲击强化的工艺效果时未考虑搭接率、冲击路径等工艺参数的影响,不利于准确评估实际工程应用中激光冲击强化对工件疲劳寿命的影响。激光冲击强化对疲劳寿命的影响主要体现在疲劳裂纹萌生和疲劳裂纹扩展2个方面。NALLA等[14]研究了经激光冲击强化处理的试样在常温下和高温下的疲劳行为。REN等[15]研究了激光冲击强化对7050-T7451铝合金疲劳裂纹萌生与扩展行为的影响,发现激光冲击强化引入了一定深度的残余应力场,同时改善了材料的微观结构,但是已有的疲劳寿命预测方法并未充分考虑这些特点。

综上可知,激光冲击强化对残余应力、微观结构等表面完整性参量的影响机制尚不清晰,准确预测其工艺效果的模拟方法仍需进一步研究。为此,作者以航空发动机涡轮盘常用的Inconel 718高温合金为研究对象,建立了激光冲击强化宏观有限元数值模型和细观参量演化数值模型,研究了宏细观表面完整性参量的分布规律;根据激光冲击强化后强化层的残余应力场、晶粒尺寸的变化规律,将强化所致表面完整性参量对疲劳寿命的影响引入到疲劳准则中,发展了高温合金激光冲击强化疲劳寿命预测方法并进行了试验验证,为激光冲击强化技术在高温合金涡轮盘方面的应用提供了数据支撑。

1 激光冲击强化多尺度模拟方法

1.1 本构关系

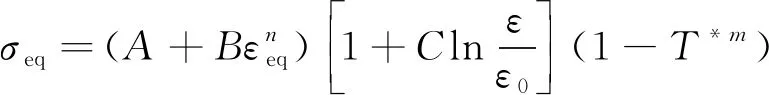

激光冲击载荷为持续时间极短的动态载荷,在该载荷下材料局部的应力超出屈服应力。Johnson-Cook本构模型是一种适用于描述冲击响应的宏观经验本构模型,常用于描述冲击、爆炸等动载荷主导下的材料响应[16],其模型表达式为

(1)

(2)

式中:A,B,C,m,n均为材料参数,m与温度软化效应有关,n与加工硬化效应有关;σeq为Von-Mises等效应力;εeq为应变;ε/ε0为无量纲应变速率;T*为无量纲温度;Tmelt为材料熔点;T0为参考温度。

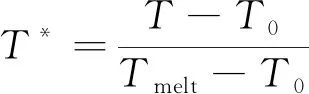

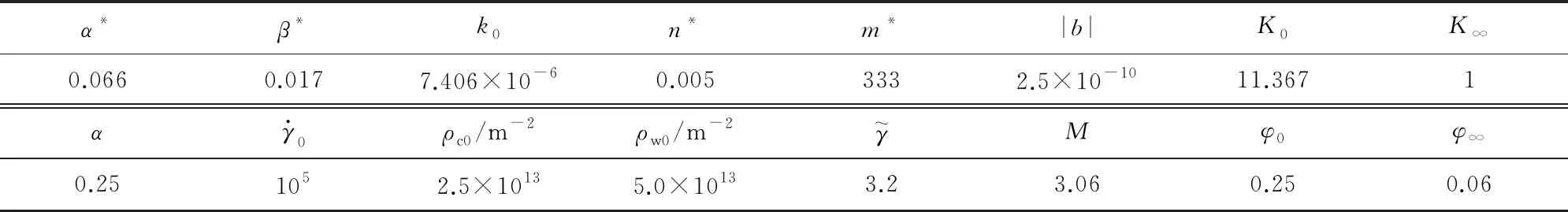

参考文献[16-17],得到Inconel 718高温合金的材料参数和本构模型参数,各参数的具体数值如表1所示。

表1 Inconel 718高温合金的材料参数和本构模型参数

1.2 有限元模型

Inconel 718高温合金激光冲击靶材的尺寸为16 mm×16 mm×2 mm,其几何模型及网格划分如图1所示。靶材模型分为核心区、过渡区、边界区3个区域。核心区是指光斑冲击的区域以及一定距离的邻域,该区域网格最密,网格尺寸小于0.2 mm×0.2 mm×0.2 mm,光斑直径为1~5 mm,可满足冲击分析的精度要求。过渡区是指靶材内冲击区域的外围区域,起到连接核心区和边界区的作用,该区域网格尺寸可达0.4 mm×0.7 mm×0.2 mm。边界区是指无限单元所在的区域,该区域定义了应力波反射的边界,该边界作为有限元模型边界条件的一部分,是进行冲击后回弹分析的依据。

图1 激光冲击靶材的几何模型及网格划分Fig.1 Geometric model and mesh generation of laser shock target

1.3 激光冲击强化加载方法

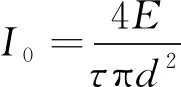

(3)

(4)

式中:α为内能-热能转化系数,取值范围为0.10~0.15;Z为折合声阻抗,取决于靶材与约束层的声阻抗叠加;I0为激光功率密度,即机械波的声强;E为激光能量;τ为脉冲宽度;d为光斑直径。

采用ABAQUS子程序定义激光冲击载荷,激光能量为3 J,光斑直径为2 mm,脉冲宽度为20 ns,能量密度为4.7 GW·cm-2,搭接率为50%。在模拟时,计算核心区4×4共16个光斑的冲击效果,在靶材表面相互垂直的2个方向上均考虑了光斑重叠以及搭接率的影响,单元中心的2×2共4个光斑区域可代表实际冲击的工艺效果。在空间分布方面,新型激光器通过光栅设置对激光束波形进行调整,使得激光冲击载荷不会呈现高斯分布,而呈均匀分布,因此在建模时将激光冲击载荷设置为均匀分布。

1.4 显微组织模拟方法

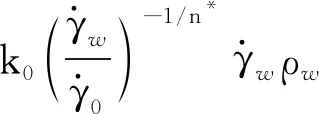

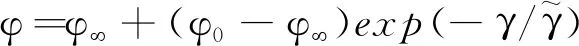

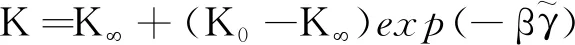

基于等径向压缩工艺过程中的晶粒细化现象,提出了一种描述晶粒细化和位错增殖现象的理论模型,称为ETMB模型[19];该模型基于位错胞结构,描述材料塑性变形过程中位错的产生,以及在胞内和胞壁之间的转移,并最终生成新的晶界和新的晶粒结构的过程;该模型已成功应用于不同应变速率压缩后铝合金、钢等材料,以及喷丸强化镍基高温合金的晶粒尺寸预测。ETMB模型的表达式为

(5)

(6)

(7)

(8)

(9)

ρt=φρw+(1-φ)ρc

(10)

τr=φτrw+(1-φ)τrc

(11)

(12)

(13)

在ETMB模型中,式(5)和式(6)分别描述了位错胞胞内、胞壁的位错密度演化,分别由源(产生的位错)、移(胞内、胞壁转移的位错)、灭(湮灭的位错)等3项构成。式(7)和式(8)分别描述了位错胞壁的体积分数和位错胞尺寸随塑性变形量的增加而发生的变化。式(9)、式(10)和式(11)描述了分剪切应力随显微组织演变而发生的变化。借助ABAQUS子程序,在激光冲击强化数值模拟过程中引入ETMB模型,描述材料塑性变形过程中位错的转移和变化;ETMB模型的建模过程参考文献[19]。参考文献[20-24],ETMB模型参数见表2,表中ρc0为胞内位错密度初始值,ρw0为胞壁位错密度初始值,M为泰勒因子。激光冲击强化多尺度模拟的计算过程如下:先初始化细观模型中的参数分布;进行宏观有限元计算,提取塑性应变速率等参量;用迭代法进行显微组织模拟计算,得到位错密度和晶粒尺寸等参数;判断条件满足后,退出迭代过程,输出宏细观参量信息。

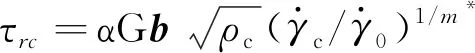

表2 Inconel 718高温合金的ETMB模型参数

2 基于模拟的宏细观工艺效果分析

2.1 残余应力分布规律

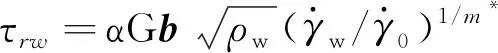

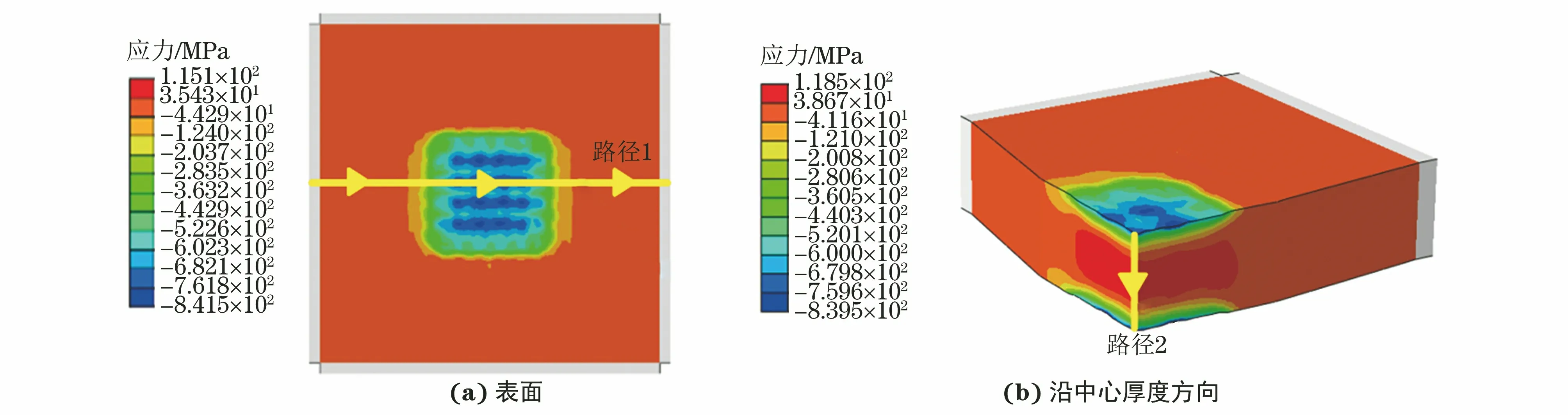

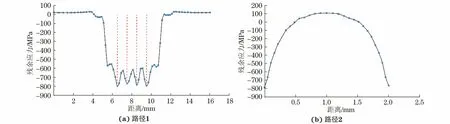

模拟得到,试样表面及沿厚度方向的残余应力分布如图2所示。由图2可以看出:通过激光冲击强化可有效地在试样表面引入一层残余压应力区域,且残余压应力分布较均匀,能够阻碍该区域裂纹的萌生和扩展;试样内部存在残余拉应力。为了进一步描述残余应力的分布规律,选取沿表面和厚度方向的2条路径进行研究。由图3可以看出:在试样表面光斑冲击范围内形成了不小于550 MPa的残余压应力区,而在光斑外围残余压应力迅速衰减,并在远端产生约20 MPa的残余拉应力与之平衡;在试样两侧表面的光斑中心,残余压应力达到峰值,约为800 MPa。沿试样中心厚度方向,残余压应力逐渐衰减,并逐渐转变为残余拉应力,中心厚度处的残余拉应力约为100 MPa。由于计算中采用的强化方案是两侧同时冲击,因此试样内部会产生拉应力与两侧的压应力平衡。单侧冲击造成的残余压应力深度约为0.5 mm。计算结果和文献[25]中在相同工艺参数下得到的试验结果基本相符,说明计算方法有效。

好产品也有好政策。在西洋诺威施产品经理李家跃介绍了具体的优惠政策后,与会经销商积极订货,气氛十分热烈。湖北地区经销商胡兴钰在采访中表示,面临上游产品高价和下游需求低迷双重压力,经销商都在寻找能真正满足需求、帮助农民增产增收的产品。和贵州西洋合作多年,产品高效可靠的质量赢得了他的信赖,今后将一如既往地与西洋合作,互惠共赢。

图2 模拟得到激光冲击强化后试样表面和沿中心厚度方向的残余应力分布Fig.2 Residual stress distribution on surface (a) and along center thickness (b) of sample after laser shock peening by simulation

图3 沿路径1和路径2的残余应力分布Fig.3 Residual stress distribution along path 1 (a) and path 2 (b)

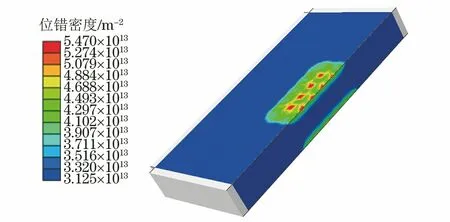

2.2 位错密度分布规律

引入细观尺度模拟方法同步进行细观尺度下的位错密度分布模拟。将宏观应力应变和细观参量建立数值联系,并在强化过程中进行迭代计算,模拟得到的位错密度分布结果如图4所示。由图4可以看出,激光冲击强化后在冲击区域的一定深度范围内形成了明显的位错增殖,但在冲击区域外围和试样内部(中心厚度处),位错密度较低。该模拟结果反映了激光冲击强化通过引发位错增殖而导致晶粒细化的细观机制。

图4 模拟得到激光冲击强化后试样的位错密度分布Fig.4 Dislocation density distribution of sample after laser shock peening by simulation

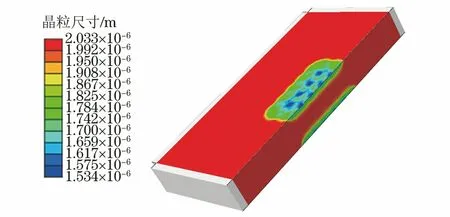

2.3 晶粒尺寸分布规律

根据宏细观数值模型,对激光冲击强化后的晶粒尺寸分布进行了预测,结果如图5所示。由图5可以看出,激光冲击强化后,试样的局部晶粒尺寸可细化25%左右,在光斑冲击范围内形成了一定深度的细化晶粒层,模拟结果与文献[13]中激光冲击强化铜材料时的晶粒尺寸分布规律相吻合。综上可知,多尺度模拟方法能够较准确地预测激光冲击强化后的晶粒尺寸分布,为疲劳寿命评估提供了支撑。

图5 模拟得到激光冲击强化后试样的晶粒尺寸分布Fig.5 Grain size distribution of sample after laser shock peening by simulation

3 疲劳寿命预测

3.1 多轴应力状态下的寿命准则

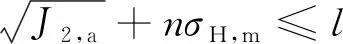

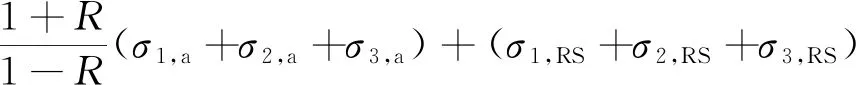

激光冲击强化引入的残余应力场具有多轴特征,因此选取Sines多轴疲劳寿命准则进行寿命预测。Sines准则[26]的一般形式为

(14)

式中:J2,a为应力张量的第二不变量幅值;σH,m为第一应力不变量均值;n,l均为与疲劳寿命有关的参数,可通过其取值确定材料的疲劳寿命。

3.2 强化效果对疲劳寿命准则的影响

激光冲击强化会产生残余压应力层,残余压应力的存在会显著改变疲劳载荷下材料表面及内部的应力状态。疲劳裂纹常在构件表面应力较大处萌生,而残余压应力使裂纹萌生处附近的应力状态得到大幅缓和,从而延长了裂纹萌生寿命;与此同时,处于扩展状态的裂纹,其扩展驱动力也在残余压应力的影响下而减小,裂纹扩展速率变慢,扩展寿命延长。在2种机制叠加作用下构件的疲劳性能得到明显改善。由上述分析可知,残余应力与外载荷造成的应力叠加相抵是激光冲击强化提高构件疲劳寿命的根本原因。在对疲劳准则的残余应力进行修正时,可以量化残余应力对平均应力的影响。残余应力场会影响第一应力不变量均值,因此式(14)中的σH,m可修正为

σH,m=σ1+σ2+σ3+(σ1,RS+σ2,RS+σ3,RS)=

(15)

式中:σi,RS为残余应力的3个主应力;R为应力比;σi,a为外载荷引起的3个主应力的应力幅值。

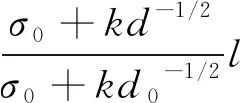

σ=σ0+kd-1/2

(16)

Hv=Hv0+kHvd-1/2

(17)

式中:σ,Hv分别为材料的疲劳强度和显微硬度;d为晶粒尺寸;σ0,Hv0,k和kHv均为与多晶体材料有关的常数。

考虑残余应力修正和晶粒尺寸修正,忽略表面形貌,得到修正Sines疲劳寿命准则为

(18)

式中:d0为强化前的晶粒尺寸。

3.3 试验验证

根据修正后的疲劳寿命准则,考虑激光冲击强化导致的残余应力和晶粒细化的影响,对文献[25]中的Inconel 718高温合金激光冲击强化试样的疲劳寿命进行预测,并将预测结果与试验结果进行对比。试验时激光能量为3 J,光斑直径为2 mm,脉冲宽度为20 ns,能量密度约为4.7 GW·cm-2,搭接率为50%。利用文献[25]中未经激光冲击强化的疲劳试验数据确定Sines疲劳寿命准则中参数n与l的关系,然后利用修正的Sines疲劳寿命准则,对文献[25]中激光冲击强化后试样的疲劳寿命进行预测,疲劳试验的应力水平分别为935,875,865,855 MPa。疲劳寿命预测结果与文献[25]中试验结果的对比如图6所示。由图6可以看出,考虑激光冲击强化宏细观工艺效果的修正Sines疲劳寿命预测模型能够较好地预测一定载荷下激光冲击强化Inconel 718高温合金的疲劳寿命,预测值和试验值在3倍分散带内。

图6 由修正Sines预测模型计算得到Inconel 718高温合金的疲劳寿命与文献[25]中试验结果的对比Fig.6 Comparison of fatigue life of Inconel 718 superalloy simulated by modified Sines prediction model with experiment results in reference [25]

4 结 论

(1) 依据激光冲击强化宏细观工艺效果的形成机制,提出了一种激光冲击强化三维多尺度模拟方法;采用该模拟方法分析可知,在Inconel 718高温合金表面激光光斑冲击范围内形成了不小于550 MPa的残余压应力区,而在光斑外围和内部残余压应力迅速衰减并形成残余拉应力,试样表层区域存在明显的位错增殖,局部晶粒尺寸可细化25%左右。残余应力和晶粒尺寸分布的模拟结果与试验结果基本吻合,验证了多尺度模拟方法的准确性。

(2) 考虑激光冲击强化导致的残余应力和晶粒细化的影响对Sines准则进行修正,利用修正后的Sines准则预测得到的激光冲击强化Inconel 718高温合金的疲劳寿命和试验值在3倍分散带内,说明该修正Sines疲劳寿命预测模型能够较好地预测一定载荷下激光冲击强化Inconel 718高温合金的疲劳寿命。