TP2紫铜管弯制开裂原因分析

张鸿雁, 张 鹏, 易文思

(武昌船舶重工集团有限公司,湖北 武汉 430060)

0 引 言

纯铜的新鲜表面呈浅玫瑰肉红色,在大气下常常覆盖一层紫色氧化膜,俗称紫铜。紫铜具有较高的导电性、导热性和较好的塑性及突出的冷作硬化效应,在大气、淡水、蒸汽、海水中耐腐蚀,耐冷热稀硫酸、冷浓硫酸的侵蚀,并具有抗磁干扰、可焊性等特性。TP2紫铜管为磷脱氧铜管,氧的质量分数低,被大量用于汽油、气体供应管及冷凝器、蒸发器、热交换器等器件中。在镍合金B10白铜管、直接热轧制(Hot Direct Rolling,HDR)双相不锈钢管、钛合金管应用前,由于紫铜管具有上述优良的特性及较好的生物腐蚀抗力,因此是用于海洋环境中的最佳材料之一,舰船防腐管系均采用TP2紫铜管。目前,除舰船上的一些重要部位外,TP2铜管依然被广泛应用[1]。在管路系统中,一方面铜管需要承受管内气体或液体的压力,要求具有一定的强度;另一方面由于各种管路分布的复杂性,铜管经常需要进行弯制,因此其柔韧性是一个较为重要的特性。

某产品需要加工不同批次的TP2铜管,对弯制区域先进行火工,再进行弯制。由于原材料铜管的热处理状态不明确,因此采用相同的工艺进行弯制后,有的铜管弯曲状态好,有的铜管开裂。铜管在生产过程中经多道次拉拔产生加工硬化,塑性较差,不利于后续弯制成型工艺的进行,需要进行退火处理改善其微观组织及性能。为解决铜管弯制开裂问题,进行一系列的退火、力学性能和金相组织试验[2]。

1 试验条件

试验设备:热处理炉为箱式电阻炉,型号为SX2-5-12,额定电压为220 V,额定功率为5 kW,额定温度为1 200 ℃。

试验温度区间:470~750 ℃。

试验材料:外径55.0 mm、壁厚2.5 mm规格和外径70.0 mm、壁厚2.5 mm规格的TP2紫铜管。

试验方法:两组对比。同一批次铜管经不同温度热处理的金相组织和性能对比;不同批次铜管经相同温度热处理的金相组织和性能对比[3]。1号~6号试样为同一批次;7号~9号试样为另一批次。

2 试验结果及分析

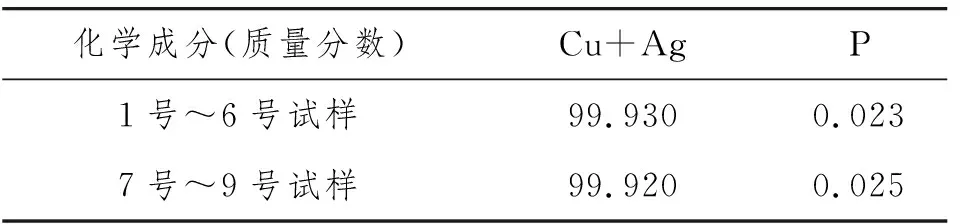

2.1 化学成分(质量分数)

对2个批次TP2紫铜管进行化学成分(质量分数)分析,结果如表1所示。2个批次TP2紫铜管的化学成分(质量分数)均符合GB/T 5231-2001的要求,因此开裂并非由化学成分(质量分数)不合格引起。

表1 铜管化学成分(质量分数) %

TP2紫铜管在生产过程中经历轧制和多道次的拉拔工序,每道工序均会使铜管发生一定量的塑性变形,使铜管的强度和硬度提高而塑性和韧性降低,并会使铜管内部的残余应力升高、冷作硬化效应明显。铜管外表面不仅受到拉拔的外力,而且受到与模具之间的摩擦力,因此加工硬化比内部严重得多。在此状态下进行弯制,铜管必定开裂[3]。为防止在进行弯制时发生开裂,需要对铜管进行退火处理,将其软化,以达到良好的可塑性状态。选择470 ℃、550 ℃、600 ℃、650 ℃、750 ℃等温度对铜管进行退火试验,以找到适合铜管弯制的退火温度区间。

2.2 力学性能试验数据

TP2紫铜管力学性能试验数据如表2所示。

表2 TP2紫铜管不同状态下的力学性能

2.3 金相组织试验数据

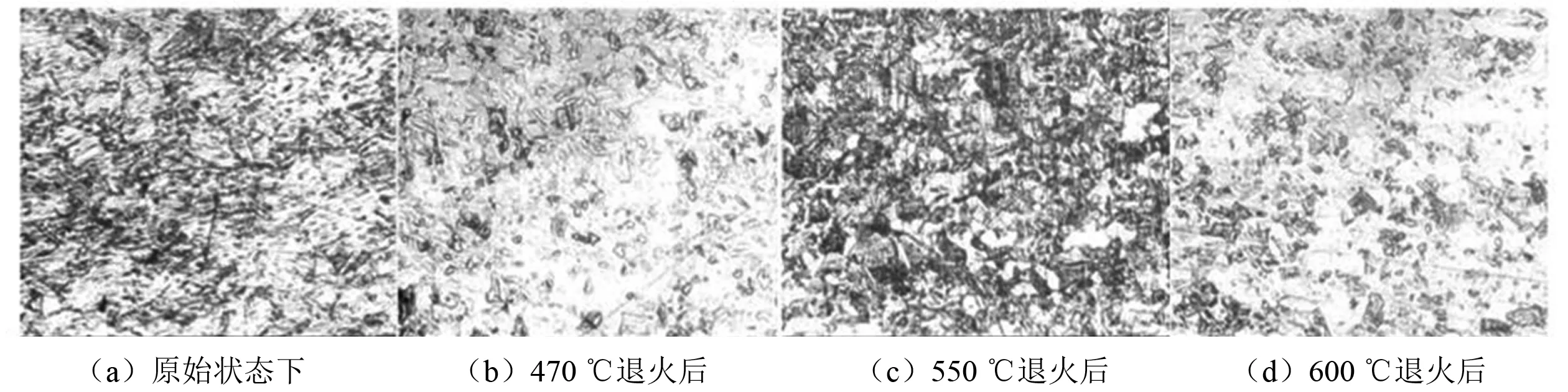

2.3.1 外径55.0 mm、壁厚2.5 mm规格TP2紫铜管的金相组织

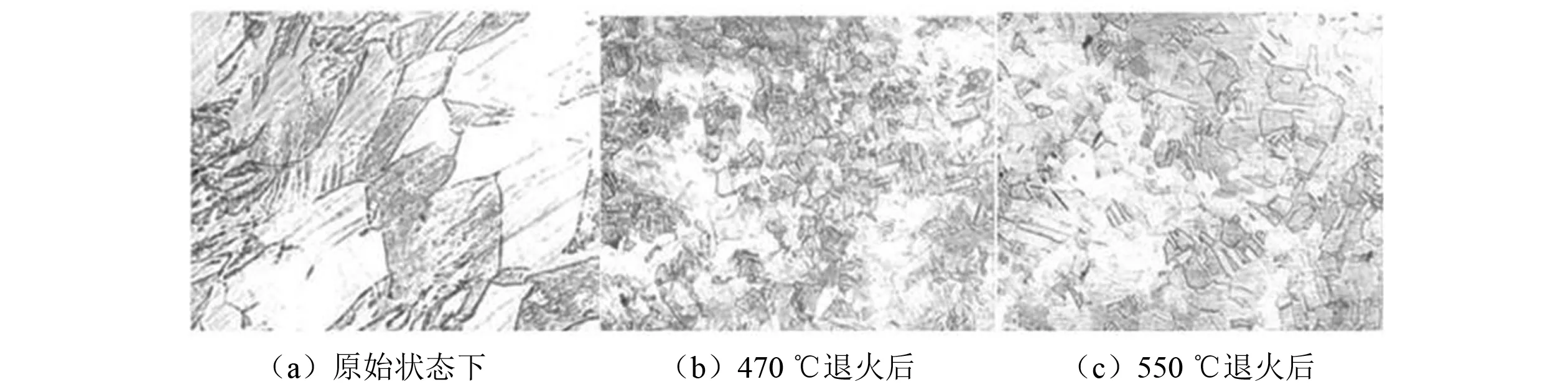

图1为不同状态下的外表面金相组织变化,图片放大100倍。

图1(a):原始状态下的外表面金相组织。铜管在交货前经多道次拉拔,冷作硬化较严重。该组织为滑移线较多且拉拔痕迹较明显的层状α固溶体(简称α相),晶粒被拉成刚直条状,组织织构程度较严重。

图1(b):470 ℃退火后的外表面金相组织。在退火后,金相组织得到明显改善,但拉拔痕迹仍存在。该组织为少量层状α相+无方向性块状细小α相,带状组织轻微,组织仍具有方向性[4]。

图1(c):550 ℃退火后的外表面金相组织。该组织为无方向性细块状和粒状α相,带状组织基本消除,但组织略显杂乱。

图1 外径55.0 mm、壁厚2.5 mm规格TP2紫铜管不同状态下的外表面金相组织变化

图1(d):600 ℃退火后的外表面金相组织。该组织为无方向性细块状和粒状α相,大量细小晶粒开始出现,晶粒清晰可见。

图1(e):650 ℃退火后的外表面金相组织。该组织为无方向性细块状和粒状α相,晶粒开始长大。

图1(f):750 ℃退火后的外表面金相组织。该组织为块状粗大α相,晶粒开始急剧长大,孪晶清晰可见。

图2为不同状态下的内部金相组织变化,图片放大100倍。

图2 外径55.0 mm、壁厚2.5 mm规格TP2紫铜管不同状态下的内部金相组织变化

图2(a):原始状态下的内部金相组织。该组织为具有方向性和滑移线的层状α相,组织织构程度没有外表面严重。

图2(b):470 ℃退火后的内部金相组织。该组织为无方向性细小α相+少量粒状α相,拉拔痕迹基本消除,细小晶粒开始出现。

图2(c):550 ℃退火后的内部金相组织。该组织为无方向性细块状和粒状α相,与该状态下的外表面组织基本相同。

图2(d):600 ℃退火后的内部金相组织。该组织为无方向性细块状和粒状α相,大量细小晶粒开始出现,与该状态下的外表面金相组织一致。

将图1与图2进行对比可看出:在原始状态下,外表面金相组织与内部金相组织的差异较大,外表面的拉拔痕迹明显,组织织构程度严重,在此状态下进行弯制,铜管一定会开裂;在470 ℃退火后,内部金相组织形貌回复较好,但外表面金相组织仍存在一定的拉拔痕迹和位相,在此状态下进行弯制,铜管仍会开裂;在550 ℃、600 ℃、650 ℃、750 ℃退火后,内部金相组织与外表面金相组织基本一致,外表面的拉拔痕迹消失,在此状态下进行弯制,铜管不会开裂;在大于650 ℃退火后,晶粒急剧长大,强度和硬度下降较快,无法满足实际使用过程中的强度要求。对于该批次铜管,550~600 ℃是比较合适的退火温度,不仅可保证铜管在进行弯制时不会开裂,而且可满足使用中的强度要求[5]。

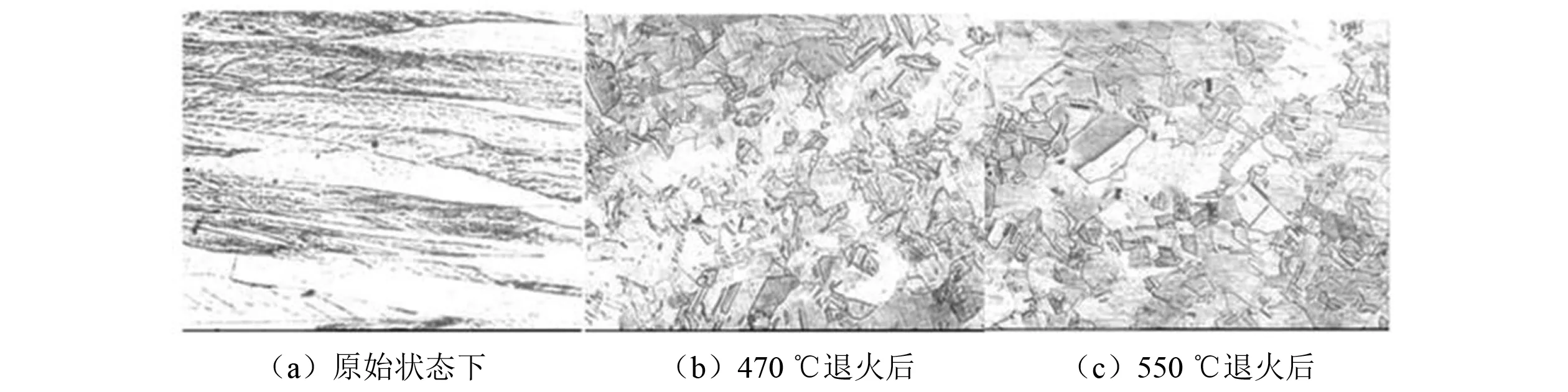

2.3.2 外径70.0 mm、壁厚2.5 mm规格TP2紫铜管的金相组织

图3为不同状态下的外表面金相组织变化,图片放大100倍。

图3 外径70.0 mm、壁厚2.5 mm规格TP2紫铜管不同状态下的外表面金相组织变化

图3(a):原始状态下的外表面金相组织。铜管外表面加工硬化严重。该组织为方向性较强的层状α相+细粒状α相,晶粒粗大且拉拔痕迹明显,带状组织严重。在此状态下进行弯制,铜管会开裂。

图3(b):470 ℃退火后的外表面金相组织。该组织为无方向性块状细小α相+细小粒状α相,带状组织基本消除,组织形貌开始回复,内外组织均匀。在此状态下进行弯制,铜管不会开裂。

图3(c):550 ℃退火后的外表面金相组织。该组织为无方向性块状较粗大α相+少量粒状α相,晶粒清晰可见且开始长大,组织形貌正常。在此状态下进行弯制,铜管不会开裂[6]。

图4为不同状态下的内部金相组织变化,图片放大100倍。

图4 外径70.0 mm、壁厚2.5 mm规格TP2紫铜管不同状态下的内部金相组织变化

图4(a):原始状态下的内部金相组织。该组织为块状粗大α相+细粒状α相,晶粒粗大且呈带状分布。在此状态下进行弯制,铜管会开裂。

图4(b):470 ℃退火后的内部金相组织。该组织的带状组织基本消除,组织形貌开始回复。在此状态下进行弯制,铜管不会开裂。

图4(c):550 ℃退火后的内部金相组织。该组织晶粒清晰可见,组织形貌回复正常。在此状态下进行弯制,铜管不会开裂。

将图3和图4进行对比可看出:在原始状态下,外表面的拉拔织构并不严重;在470~550 ℃退火后,组织形貌回复正常,在此状态下进行弯制,铜管均不会开裂。

2.4 小 结

不同批次的铜管加工硬化程度不同,原始状态差异较大。铜管在进行弯制时是否开裂与金相组织位向关系较大。铜管经多道次拉拔,滑移及变形程度增加,位错密度增加,晶格畸变增大,位错堆积在铜管的原子缺陷处(如空位、原子空隙等),若不重新热处理让金相组织形貌回复,则铜管在进行弯制时易出现显微裂纹,而裂纹扩展后会形成宏观开裂[7]。

(1)1号~6号试样加工硬化严重,金相组织均保持原始状态下的拉拔层状α相,存在经多道次加工变形产生的类似碳钢片状珠光体的大量细小密集的滑移线条,显微硬度值均在100.0以上;在进行弯制前,没有较好地消除经多道次拉拔存在的大量滑移线、位错及带状组织,因此在470 ℃及以下温度退火后进行弯制,铜管较容易开裂。

(2)7号~9号试样的原始状态比1号~6号试样好,在470 ℃退火后,没有出现层状α相和经多道次加工硬化产生的密集滑移线,粗大α相变为块状细小α相,金相组织已具备良好的塑性。

(3)原始状态不同的铜管,其退火温度选择不同:对于拉拔道次多、变形量大的铜管应稍微提高退火温度;对于变形量小、加工硬化不严重的铜管可稍微降低退火温度;铜管退火温度建议控制在550~580 ℃[8]。

3 结 语

铜管外表面与内部的金相组织不均匀是导致弯制开裂的直接原因。若原始状态下的加工硬化严重,则在此状态下进行弯制,铜管会开裂,需要提前进行退火处理。试验数据表明,在原始状态不明、加工硬化不明的情况下,进行550~580 ℃的退火处理可改善铜管的综合性能,在此状态下进行弯制,铜管不会开裂。工厂在后续加工时采用该退火工艺,在弯制区域及前后100.0 mm进行退火处理,同时使用测温仪控制退火温度,铜管没有再出现开裂情况,节约大量的人力、物力和财力。