挠曲蒸汽管道完整性检测及解决方案

叶宇峰 徐 峰 刘 静 叶凌伟

(浙江省特种设备科学研究院 浙江省特种设备安全检测技术研究重点实验室)

某公司生产车间内连接分汽缸和反应器的一段主蒸汽管道,挠曲段长度约190 m,自东向西间隔分布有1#、2#、3#共3个Π形膨胀弯, 竣工后首次试车时发现膨胀弯横跨段均有不同程度的向上拱起, 其中1#膨胀弯横跨段导向支架处管道脱开支架约90 mm,2#膨胀弯处管道脱开支架约65 mm。针对以上情况,笔者对挠曲段管道进行了实地勘查和测绘,分析了管道发生挠曲变形的原因,并提出解决方案。

1 完整性检测

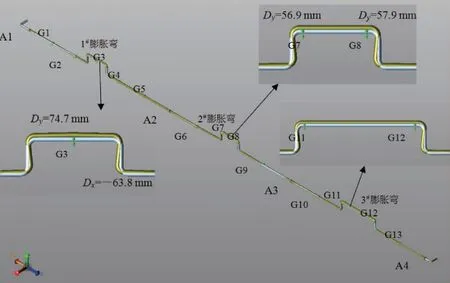

出现挠曲变形的管道设计膨胀弯高度为4 000 mm, 但在现场施工时, 由于建筑层高的限制, 实际膨胀弯高度仅为2 600 mm左右。 管道结构和挠曲位置如图1所示。

图1 管道结构和挠曲位置示意图

综合分析该管道的实际情况,本次完整性检测分为壁厚检测、 磁粉检测和残余应力分析3个子项目。 检测部位选取运行工况下变形量较大的R1~R6部位弯头管件及其两侧直管段。 检测前拆除保温层,将焊缝表面打磨至光洁。

经壁厚检测, 各弯头管件厚度范围为11.3~12.5 mm,直管段厚度范围为11.5~12.7 mm,未发现异常减薄或增厚现象。

经磁粉检测,各弯头焊缝和膨胀节变形较大处母材均未发现开裂或其他缺陷。

选取超声应力仪,在该挠曲段管道变形最大位置R1、R4、R5处,对焊缝进行了残余应力检测,检测时管道已停止运行并冷却至常温。 应力基准点对检测结果至关重要,由于现场没有未施焊状态下的管件,因此以挠曲段管道变形量最小的直管Z1作为基准点,用以模拟该温度条件下弯头处焊接接头组织最原始的应力水平。 经多次检测取平均值,测得Z1处基准应力值为-28.97 MPa。

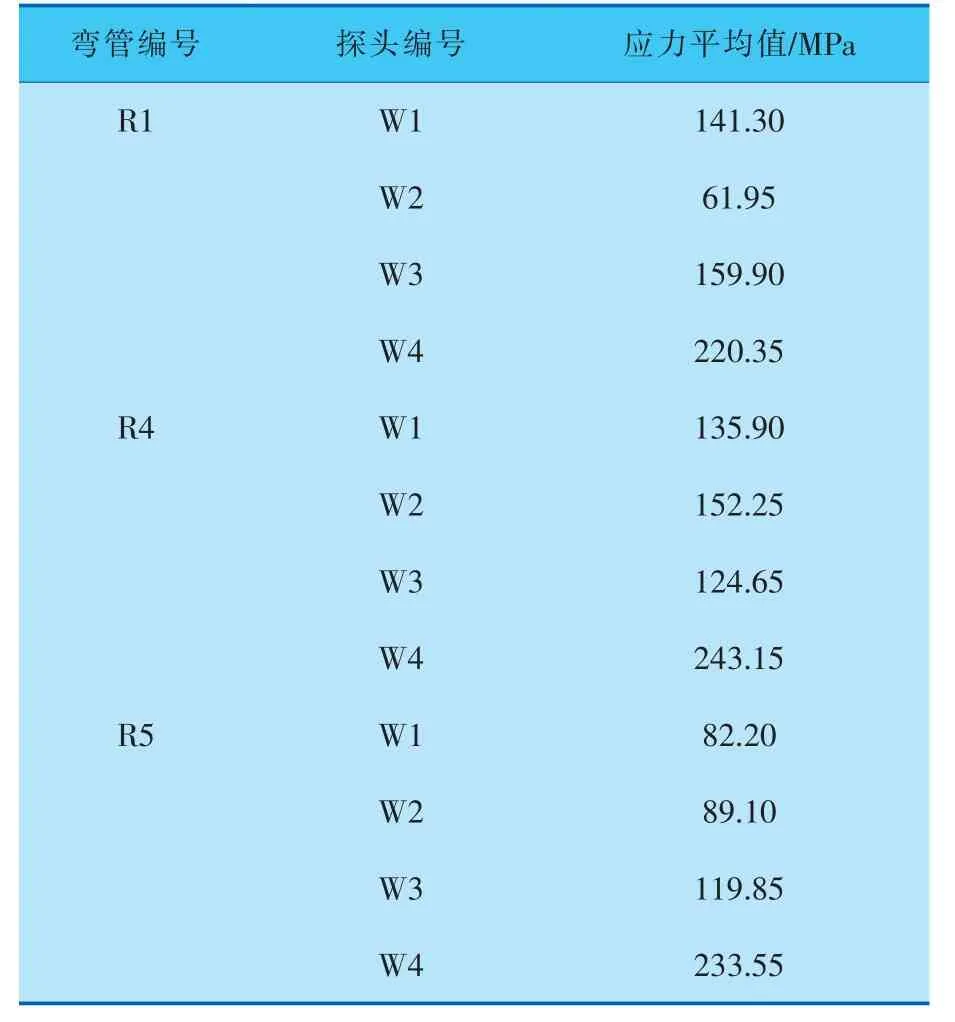

弯管应力检测结果见表1。

表1 弯管应力检测结果

由表1可知,R1、R4、R5弯头焊缝侧弯位置的应力值 (对应表中W1、W2探头位置) 分布在61.95~152.25 MPa之间, 弯头焊缝外弯位置的应力值(对应表中W3、W4探头位置)分布在119.85~243.15 MPa之间, 每个弯头侧弯位置的应力值均显著小于外弯位置的应力值,原因可能如下:

a. 从应力分布值来看,相比弯头侧弯,外弯处应力明显较大,且外弯的弯头一侧W4的应力值明显大于直管一侧W3的应力值,可能是管系内应力加载在膨胀节上的弯头外侧,导致外弯受到拉应力的影响。 同时直管段应力检测呈现明显的压应力状态,也印证了停机状态下管系内应力的存在。根据设计图纸所示,该管道应在1#、2#、3#共3个Π形膨胀弯处分别进行100、85、93 mm的冷紧。 考虑到测量时为停机工况,管系应力应处于较小值状态,若管道安装过程中按照设计要求进行了冷紧处理,则外弯部位应力应较小[1],同时直管处应呈现拉应力或较小的压应力,这与检测值不符。

b. 管道运行过程中, 由于热应力的影响,膨胀节的弯头外侧为应力集中部位,由于管道未按照设计进行施工, 导致弯头局部位置应力过大,可能超过了材料的屈服极限,外弯处产生了一定的塑性变形,因此冷却后外弯处存在较大的残余应力。

综上所述,通过常温下对该挠曲管道弯头和直管的应力检测,发现弯头外弯处的应力值显著大于弯头侧弯处的应力值, 且直管呈现压应力,该应力分布状态不符合实施了冷紧工艺后管系应力的分布状态。 同时,在常温下部分弯头外弯处应力值已经接近20#钢的屈服极限,该处的应力在运行工况下受到温度二次应力的影响后将会更高, 可能导致材料发生塑性变形甚至失效,存在较大的安全隐患。

2 模型建立及验证

在实际工况中,管道通常要承受多种不同的载荷,在压力、重力、温度及其他外部载荷的共同作用下,会产生复杂的受力状态。 管道应力分析的目的在于根据规范要求对管道应力进行计算,来确认一次应力、 二次应力和综合应力是否达标,以保证管道系统的整体安全。采用CAESARⅡ软件进行管道系统的静态和动态分析,计算一次应力和二次应力,得到设备管口受力、约束点受力及约束点位移等。 管道应力分析包括建立管道基础模型、设置约束类型、工况选择、显示计算结果及分析计算结果的正确性等几个关键步骤。

一次应力校核准则为:由持续载荷导致的应力之和σ1不能超过管道热态许用应力σh。 一次应力校核公式为[2]:

式中 Am——管壁横截面积,mm2;

D——管道外径,mm;

Fax——持续载荷产生的轴向力,N;

ii——平面内应力增强系数;

io——平面外应力增强系数;

Mi——持续载荷产生的平面内弯矩,N·mm;

Mo——持续载荷产生的平面外弯矩,N·mm;

p——管道设计压力,MPa;

Z——抗弯截面模量,mm3;

δ——管道壁厚,mm。

二次应力校核准则为:由温度载荷引起的应力之和σ2不能超过许用值σh。 二次应力校核公式为:

式中 f——应力减小系数;

Mi,t——由温度载荷引起的平面内弯矩,N·mm;

Mo,t——由温度载荷引起的平面外弯矩,N·mm;

Mt——由温度载荷引起的扭转力矩,N·mm;

σc——管道冷态许用应力,MPa。

基于现场管道实际测绘情况, 采用CAESARⅡ建立挠曲段压力管道模型(图2)。 管道主体材料为20#钢,外径377 mm,壁厚12 mm,设计压力1.05 MPa,设计温度260 ℃,介质为过热蒸汽,保温层材料为岩棉,厚度150 mm。 图2中,x方向为向西方向,从左至右表示自东向西,共有3个Π形膨胀弯(1#、2#、3#),A1~A4表示管道现场该位置为固定支架,G1~G13表示管道现场该位置为导向支架。为验证模型的准确性,这里设置模拟工况与测绘时一致。 通过对管道的位移模拟计算,输出计算结果(图2)。

图2 管道系统应变计算结果

依据计算结果,管道系统沿x、y方向的最大应变均出现在1#膨胀弯部位,其中y方向位移最大出现在导向支架G3处,Dy=74.7 mm,x方向位移最大出现在导向支架G3与G4之间的弯头R4处,Dx=-63.8 mm。2#膨胀弯的导向支架G7处Dy=56.9 mm、G8处Dy=57.9 mm。 上述节点计算位移与实际情况基本吻合,模拟结果可以作为后续调整管系结构件的依据。

此外,该管道系统的二次应力分析未能通过校核,超标点主要分布于Π形膨胀弯处。二次应力的超标说明在当前管道系统结构下,当管道在模拟工况下运行时,管道一些部位承受的二次应力将超过校核用许用应力,管道本体局部可能因屈服导致塑性变形,甚至失效。 这也为前述应力检测的结果提供了理论上的支持,即外弯应力值偏高,可能是运行过程中材料发生屈服导致的。

3 管系应力优化方案分析

经分析可知,由于管道设计时未能充分考虑建筑层高的限制,现场施工时,膨胀弯高度与设计标准有很大差距, 导致管道在通入蒸汽后,管道系统的柔性不足以满足现有工况的需求。

一般来说,这种情况可以通过如下几种方式来解决: 增加Π形膨胀弯或调整Π形膨胀弯的高度;管道重新进行冷紧;增加膨胀节;调整支吊架形式。 前3种方式涉及管道本体的施工, 工程量大、工期长,但是解决问题的效果好,适用于在建管道或长时间停用管道的改造; 第4种方法不涉及压力管道本体的施工,工程量较小,适用于管道变形量不大、工期较紧的情况。

对于该挠曲段蒸汽管道,在征询了使用单位意见后,为了减小工程量,同时考虑到管道中存在4处固定支架, 首先通过调整支架形式的方式来增加管道的柔性。

本次优化在明确大致方向后,采用边分析边调整的方法,先后共设计了8个方案,将8个优化方案的调整内容与结果列于表2。

表2 各优化方案内容及结果

对按照方案8调整后的管道进行应力分析,一次应力、二次应力均校核通过。 一次应力值均小于许用应力的30%, 大多数节点的二次应力小于校核用许用值的50%, 二次应力最大值为许用值的67.5%,分布如图3所示。

图3 按照方案8优化后管道应力分析结果

与其余7个优化方案相比, 该方案管道一次应力、二次应力分布更为合理,安全系数更高。

调整支架后管线两端的位移和3个Π形膨胀弯处的位移如图4所示。 其中1#膨胀弯横梁处y方向位移为28.0 mm, 小于方案7的37.7 mm;2#膨胀弯横梁处y方向位移几乎可以忽略; 管线最东端位移为向东90 mm,小于方案7的110 mm,对保温层的挤压更小,安全系数更高;管线最西端位移为向西186 mm,小于管道穿墙段保温层与孔壁的间距(260 mm)。

图4 按照方案8优化后管道挠曲变形结果

上述管道的应力分析结果表明,经调整后支架仍然能够保持一次应力在允许范围之内,且管道系统的柔性得到了大幅提高,在设计工况下管道挠曲变形后的二次应力在允许范围之内,且仍然有较大余量,方案7、8均能满足现场的需求,但方案8的管系应力和变形量最小, 为本次评估的最优解。

4 结束语

管道挠曲变形是化工领域比较常见的问题,处理的方式也多种多样。 笔者以管道完整性检测为手段,获得了管道建造尺寸、壁厚、焊缝质量及焊缝残余应力等信息,基于检测得到的数据使用CAESARⅡ软件建立了管道模型并进行了应力应变分析,通过在运行工况下模型应变量与实际管道变形量的比较,验证了模型的合理性。 在确保管道安全平稳运行的前提下,以尽量缩短企业停工时间、减小管道施工工作量为目的,通过调整管道支架形式和位置的方式,降低管系一次应力和二次应力的峰值,提升管系的柔性,结合管道实际情况分析计算, 并对方案进行不断优化调整,最终确定了最优方案,使管道应力降至较为合理的水平。

在征得设计单位和监管单位同意后,使用单位对压力管道进行了改造施工,重新投用后,1#膨胀弯处脱开距离由90 mm降至33 mm,2#膨胀弯处脱开距离由65 mm降至21 mm,管道挠曲得到了很大的缓解,同时也为企业节省了大量人力物力。