基于原位观察的Cu-Ni-Si合金凝固过程及机理研究

贾飞,赵丹,李宇佳,李小亮,宁少晨,曲扬

摘要:利用共聚焦激光扫描显微镜(CLSM)原位观察薄带连铸Cu-3.2Ni-0.75Si合金在不同冷却速率下的凝固过程,定量分析了结晶温度和凝固组织二次枝晶间距依赖于冷却速率的函数关系。结果表明:冷却速率的提高可以显著降低合金的结晶温度,减小合金凝固组织的二次枝晶间距,当冷却速率由0.1 ℃/s提高至100 ℃/s时,结晶温度由1 096 ℃降低至890 ℃,二次枝晶间距由77.5 μm减小至23.5 μm,结晶温度和二次枝晶间距依赖于冷却速率的函数关系式分别为TL→S=194×(-v/14)+895和λ2=60×v-0.11。薄带连铸的亚快速凝固特点可以显著细化合金凝固组织,抑制Ni、Si元素的显微偏析,其原因在于冷却速率的提高加大了合金熔体结晶时的初始过冷度。

关键词:原位观察;薄带连铸;Cu-Ni-Si合金;二次枝晶间距;凝固机理

中图分类号:TG146.1 文献标志码:A 文章编号:1001-2003(2021)10-0119-07

DOI:10.7512/j.issn.1001-2303.2021.10.20

0 前言

Cu-Ni-Si合金具有較高的强度、优良的导电性、耐热稳定性和易于加工等优点,被广泛应用于电子连接器、引线框架材料和电子封装材料等领域,是目前应用前景较为光明的高性能铜合金材料[1-3]。一般采用熔铸、均匀化、热轧、固溶、冷轧和时效工序制备Cu-Ni-Si合金,工艺流程繁琐,并且由于铁模熔铸时合金熔体的冷却速率较为缓慢,合金凝固组织往往存在晶粒粗大、枝晶偏析严重和溶质元素固溶低等问题,严重制约了Cu-Ni-Si合金的发展[4-6]。国内外相关研究表明,提高冷却速率可以显著降低合金凝固时的结晶温度,进而增大结晶过冷度,提高结晶驱动力,使合金熔体形核率的增加比晶核长大速率更快,从而起到细化合金凝固组织的作用[7-8]。

薄带连铸工艺是以转动的两个铸辊为结晶器,将液态铜水直接注入铸辊和侧封板组成的熔池内,液态铜水直接凝固成厚度为1~4 mm薄带,无需经过均匀化、热轧等常规生产工序。其工艺特点是:液态金属在结晶凝固的同时承受压力加工和塑性变形,在很短时间内完成从液态金属到固态薄带的全部过程,凝固速率可达102~104 ℃/s,在显著细化合金凝固组织的同时,可以抑制合金元素的偏析,使冷轧前铜带的基体成分均匀,组织细化,而且强化相处于固溶状态[9-10]。薄带连铸工艺的特点决定其可以为高强导电Cu-Ni-Si合金的生产提供新的技术思路。因此,文中采用共焦激光扫描显微镜(Confocal Scanning Laser Microscope,CSLM),电子探针(Electron Probe Microanalysis,EPMA)和扫描电镜(Scanning Electron Microscope,SEM)等设备研究薄带连铸工艺条件下Cu-3.2Ni-0.75Si合金的初始凝固组织、元素偏析行为,并对比传统工艺下铸锭的凝固组织、元素偏析行为、抗拉强度和导电率,考虑进一步优化工艺。

1 实验材料与方法

实验用材料为薄带连铸和铁模熔铸制备的Cu-3.2Ni-0.75Si合金,合金成分为:w (Ni)=(3.2±0.04)%,

w (Si)=(0.75±0.01)%,w (O)≤0.006%,其他杂质微量,其余为Cu。合金在10 kg真空感应炉中熔炼,铜液温度1 100~1 200 ℃,所用坩埚为高纯石墨坩埚,熔炼时采用镁砂作为炉衬。熔炼时按照纯铜-纯镍-纯硅的添加顺序依次加入元素,待料全部熔化后,使铜液在坩埚中静置一段时间,以便气体和杂质上浮,熔炼过程持续约60 min。合金熔炼两炉,之后分别在等径双辊铸轧机和方形铁模中进行浇铸。Cu-3.2Ni-0.75合金铸轧和熔铸的实验参数如表1所示。

铸锭进行完表面处理后,在心部切割出3个尺寸为10 mm×10 mm×5 mm的金相试样;铸带进行完表面处理后,在中部切割出3个尺寸为10 mm×

10 mm×3 mm的金相试样。

从表面处理完毕的铸带中制作φ3 mm×4.0 mm的圆柱试样若干。将所有试样表面进行机械磨削和抛光,然后用酒精反复冲洗干净,吹干备用。将圆柱试样置于φ5 mm×5 mm的刚玉坩埚中,然后置于VL2000DX-SVF17SP&15FTC高温激光共聚焦显微镜样品腔内,对系统进行抽真空后充氩气。试样加热和冷却工艺曲线如图1所示。为准确控制冷却速率,实验采用高纯氦气作为冷却气体。实验过程中,根据组织原位观察确定开始熔化温度和结晶温度。金相组织经FeCl3+HCL水溶液腐蚀后在蔡司金相显微镜上观察。采用国标GB/T 6394-2002《金属平均晶粒度测定方法》中的截线法测量试样检验面上的二次枝晶间距。通过日本电子株式会社产的JEOL JXA-8530F型场发射电子探针研究合金元素偏析行为。在德国蔡司产的ZEISS ULTRATM55型场发射扫描电子显微镜上进行EBSD检测,电解液为HPO4∶H2O=7∶3,电压15 V,有隐约显微组织出现时停止。

用日本FUTURE-TECH公司产FM-700型显微硬度计测量显微硬度,测试点不低于10个,加载力100 gf,时间10 s。单向拉伸试验在CMT5105-SANS型拉伸机上进行,拉伸速率2 mm/min。利用ZY9987型数字微欧计测定合金的室温电阻,测试试样不少于5个,通过式(1)转化为导电率,导电率单位为%IACS(国际退火铜标准,International Annealed Copper Standard for Conductivity)。

式中 l为试样长度(单位:mm);b为试样宽度(单位:mm);h为试样厚度(单位:mm);R为测试电阻(单位:mΩ)。

2 结果与讨论

2.1 组织演变原位观察

在0.1 ℃/s冷速下,试样冷却过程中显微组织演变原位观察的结果如图2所示。由图可知,将试样以2 ℃/s加热至1 099 ℃时,试样表面开始熔化,如图2a所示。经多次共焦激光扫描显微镜实验测量,试样平均熔化温度1 100 ℃,继续升温,将试样加热至1 150 ℃后,试样完全熔化,如图2c所示,保温3 min后,以0.1 ℃/s的冷却速率对合金熔体进行冷却,合金在1 093 ℃时形成明显的晶核,如图2d所示。当温度进一步降至1 084 ℃时,晶核在长大的同时数量明显增多,如图2e所示。随着温度继续降低,晶核长大成为枝晶组织并形成网络结构,将残余的液相分隔在枝晶间隔内,如图2f、2g所示。当温度降低至1 052 ℃时,残余的液相大部分转变为固相,如图2h所示。随着温度进一步降低至1 037 ℃,液相完全消除,CSLM原位观察合金凝固组织呈现枝晶网状结构。

合金在不同冷却速率条件下对应的结晶温度如图3所示。由图可知,随着冷却速率的增加,结晶温度逐渐降低,利用ExpDec1函数对二者的关系进行拟合,得到

式中 TL→S为结晶温度(单位:℃);v为冷却速率 (单位:℃/s)。

通常认为由于存在过冷度,冷却速率越快,结晶温度就越低[11-12],但也有研究指出冷却速率对凝固过程的特征温度影响较小[13]。在本实验中,结晶温度随着冷却速率的升高而降低,说明冷却速率对合金凝固组织结晶温度有影响显著。

不同冷却速率条件下合金凝固组织的EPMA照片如图4所示。由图可知,合金凝固组织由尺寸均匀的枝晶组成,且二次枝晶间距随着冷却速率的增大而减小。

不同冷却速率条件下对应的二次枝晶间距(λ2)如图5所示。由图可知,随着冷却速率的增加,λ2减小,且其减小的速率先快后慢,相应的冷却速率转变点约为10 ℃/s。一般而言,λ2与冷却速率的关系可表示为

式中 K、n为材料常数;v为冷却速率(单位:℃/s)。

根据式(3),采用异速生长函数(Allotric1)對二者进行拟合,得到K值、n值分别为60、0.11。因此,本实验中二次枝晶间距(SDAS)与冷却速率的关系为

2.2 铸带初始凝固组织研究

合金铁模熔铸铸锭和薄带连铸铸带凝固组织的金相照片如图6所示。由图6a可知,铸锭凝固组织的晶粒尺寸较为粗大,达到毫米级,晶粒内部表现为发达的一次枝晶轴和二次枝晶臂。在薄带连铸工艺条件下,合金的初始凝固组织得到显著细化,晶粒尺寸由毫米级降至微米级,如图6b所示,铸带宏观凝固组织沿厚度方向表现为表层粗大的柱状晶和等轴晶,心部为细小的等轴晶。图6c、6d分别为铸锭和铸带凝固组织的局部放大图,铸锭的二次枝晶间距在80 μm左右,铸带的二次枝晶间距约为8 μm。在确定铸锭和铸带凝固组织的二次枝晶间距后,代入式(2),计算出铁模熔铸和薄带连铸合金凝固时的冷却速率,结果如表2所示。由表2可知,估算铸锭和铸带坯中冷却速率在数量级上与文献[14]在数量级上是一致的。

铁模熔铸和薄带连铸的凝固过程均从非均匀形核开始,在铜液接触模壁或者铸辊表面时,这些界面可作为非均匀形核的基体而形成晶胚,而晶胚的形成使系统自由能降低,它是结晶的驱动力,但是晶胚又构成了新的表面,形成表面能,又使系统自由能升高,成为结晶阻力。对于非均匀形核,在基体上形成晶核时总得自由能ΔG变化可表示为:

式中 r为球状晶胚半径(单位:nm);ΔGv为固液两相单位体积自由能差(单位:J/nm3);σαL为液相与基体之间的表面能(单位:J/nm3);θ为晶核与基体的接触角(或润滑角) (单位:°)。

由式(5)可知,ΔG与r3成正比,σαL与r2成正比,ΔG与θ有关。假设θ为常数,ΔG与r的关系如图7所示。随着r的增大,ΔG增加,不能形成稳定的晶胚;当r>rK时,随着r的增加,ΔG降低,能够形成稳定的晶胚,此时晶胚的半径rK成为临界形核半径,其表达式为

式中 Tm为理论结晶温度(单位:K);ΔHf为熔化潜热(单位:J);ΔT为过冷度(单位:K)。

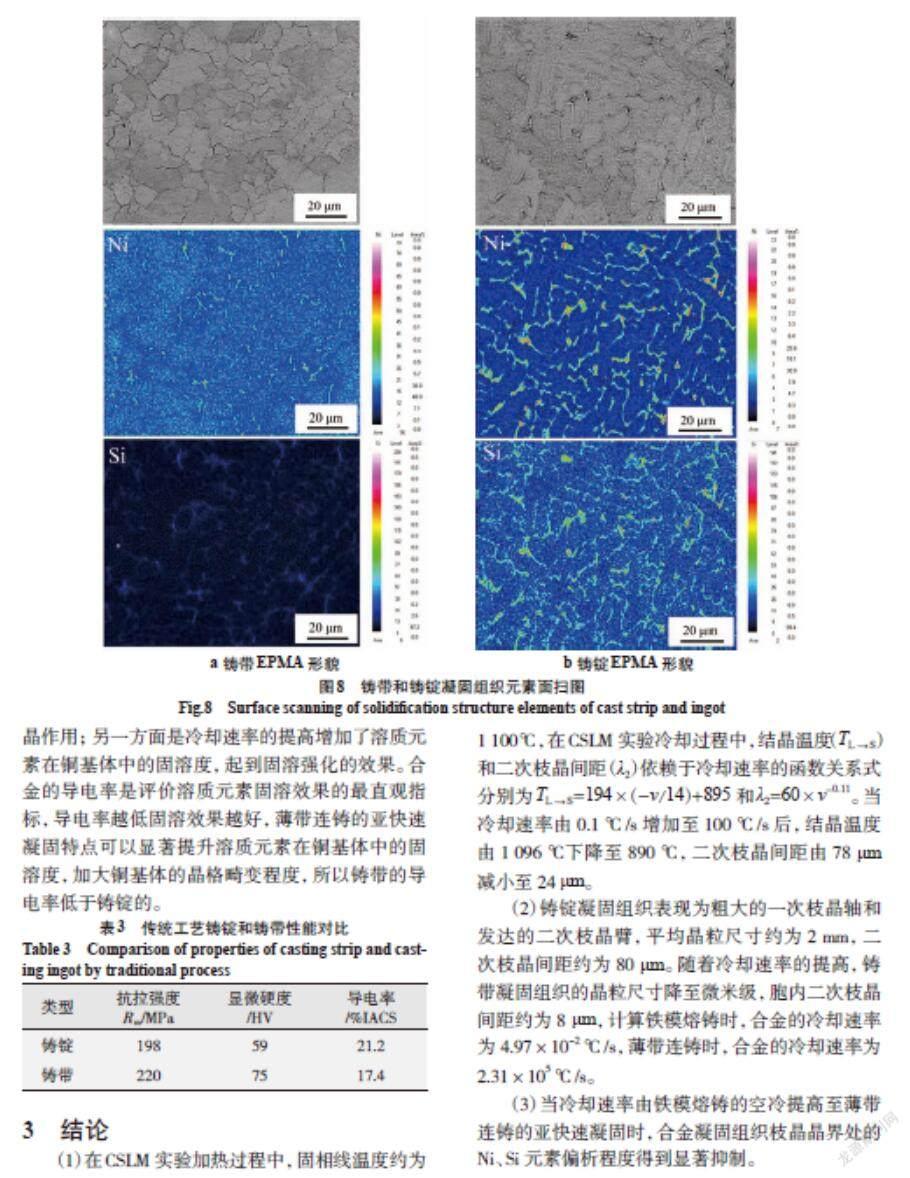

由式(6)可知,rK随着ΔT的增加而减少。当r>r0时,ΔG<0,此时晶核是稳定的;当rK 由式(7)可知,ΔGK与ΔT 2成反比,随着ΔT增大,ΔGK显著降低。基于以上分析,当铜液接触到模壁或者铸辊表面时,晶胚依附它们表面的固相质点形核,铁模主要通过空气散热,而铸辊主要通过其内部的冷却水散热,吸热和散热能力更强,因此,靠近铸辊附近铜液内的过冷度更大,在铸辊表面形核需要的r和ΔGK更小,更易形核,更利于凝固过程的进行[16]。 2.3 铸带元素偏析行为研究 铸带和铸锭凝固组织元素面扫图如图8所示。由图8a可知,随着冷却速率的提高,Ni、Si元素在铸带凝固组织晶界处的富集程度明显减弱;由图8b可知,Ni、Si元素在铸锭凝固组织二次枝晶晶界处有明显的富集。以上转变主要是由于极快的冷却速率使得熔体凝固过程中固/液界面推移的速率很快、局部凝固时间很短,合金元素来不及扩散就已经被高速移动的界面“ 淹没 ”而发生溶质截留现象,有效地降低了合金中的成分偏析。并且冷速增加到一定程度,不但固相中扩散完全被抑制,液相中的扩散也受到抑制,液固溶质分配平衡仅限于液固界面附近极少的液相中,此时冷速越高,残余液相中的溶质含量越低,偏析越轻[17]。因此,随着冷速的增大,合金元素的偏析程度会减轻。 传统工艺铸锭和薄带连铸工艺下铸带的性能对比如表3所示。由表可知,铸锭的抗拉强度和显微硬度分别比铸带低22 MPa和16 HV,但是导电率却高出铸带3.8%IACS。铸带抗拉强度和显微硬度的提升一方面是薄带连铸亚快速凝固特点的细晶作用;另一方面是冷却速率的提高增加了溶质元素在铜基体中的固溶度,起到固溶强化的效果。合金的导电率是评价溶质元素固溶效果的最直观指标,导电率越低固溶效果越好,薄带连铸的亚快速凝固特点可以显著提升溶质元素在铜基体中的固溶度,加大铜基体的晶格畸变程度,所以铸带的导电率低于铸锭的。 3 结论 (1)在CSLM实验加热过程中,固相线温度约为1 100℃,在CSLM实验冷却过程中,结晶温度(TL→S)和二次枝晶间距(λ2)依赖于冷却速率的函数关系式分别为TL→S=194×(-v/14)+895和λ2=60×v-0.11。当冷却速率由0.1 ℃/s增加至100 ℃/s后,结晶温度由1 096 ℃下降至890 ℃,二次枝晶间距由78 μm减小至24 μm。 (2)铸锭凝固组织表现为粗大的一次枝晶轴和发达的二次枝晶臂,平均晶粒尺寸约为2 mm,二次枝晶间距约为80 μm。随着冷却速率的提高,铸带凝固组织的晶粒尺寸降至微米级,胞内二次枝晶间距约为8 μm,计算铁模熔铸时,合金的冷却速率为4.97×10-2 ℃/s,薄带连铸时,合金的冷却速率为2.31×105 ℃/s。 (3)当冷却速率由铁模熔铸的空冷提高至薄带连铸的亚快速凝固时,合金凝固组织枝晶晶界处的Ni、Si元素偏析程度得到显著抑制。 参考文献: [1]Cheng J Y,Tang B B,Yu F X,et al. Evaluation of nanoscaled precipitates in a Cu-Ni-Si-Cr alloy during aging[J]. Journal of Alloys and Compounds,2014,614(12):189-195. [2]Pérez J I,Recarte V,Nó M L. Determination of the order in γ1 intermetallic phase in Cu-Al-Ni shape memory alloys[J]. Intermetallics,2003,11(24):927-30. [3]Zhao D M,Dong Q M,Liu P,et al. Aging behavior of Cu-Ni-Si alloy[J]. Material Science and Engineering A,2003,361(18):93-99. [4]龍永强,刘平,刘勇,等.高性能Cu-Ni-Si合金材料的研究进展[J]. 材料导报,2008,22(3):48-51. [5]刘平,赵冬梅,田保红.高性能铜合金及其加工技术[M]. 北京:冶金工业出版社,2005:50-75. [6]曹光明,王志国,李成刚,等.基于热轧流程下Cu-Ni-Si合金组织和性能演变规律[J]. 中国有色金属学报,2018,28(10):82-90. [7]Szablewski J,Kuźnicka B. Electrical properties of rapidly solidified Cu-Cr alloys[J]. Metal Science Journal,2013,7(5):407-409. [8]Singh R P,Lawley A,Friedman S,et al. Microstructure and properties of spray cast Cu-Zr alloys[J]. Materials Science and Engineering A,1991,145(2):243-255. [9]邸洪双.薄带连铸技术发展现状与展望[J].河南冶金,2005,13(1):3-7. [10]倪思康.双辊式薄带连铸工艺研究[J].上海金属,1994,16(2):13-19. [11]Wielgosz E,Kargul T. Differential scanning calorimetry study of peritectic steel grades[J]. Journal of Thermal Analysis and Calorimetry,2015,119(3):1547-1553. [12]Perepezko J H,Wilde G. Melt undercooling and nucleation kinetics[J]. Current Opinion in Solid State and Materials Science,2016,20(1):3-12. [13]Smetana B,Žaludová M,Zlá S,et al. Application of high temperature DTA technique to Fe cased systems[C]//Proceed-ings paper METAL 2010:19th International metallurgical and materials conference. Rožnov pod Radhoštěm,2010:357-362. [14]Liu Z Y,Lin Z S,Wang S H,et al. Microstructure character-ization of austenitic Fe-25Mn-22Cr-2Si-0.7Ni alloy processed by twin roll strip casting[J]. Materials Characterization,2007,58(10):974-979. [15]崔忠圻,覃耀春. 金属学与热处理[M]. 北京:机械工业出版社,2007:32-107. [16]刘海涛. Cr17铁素体不锈钢的组织、织构及成形性能研究[D]. 沈阳:东北大学,2009:29-35. [17]仲博颖,王玲,张麦仓,等.冷却速率对Waspaloy合金凝固过程中偏析和液体密度的影响[J].工程科学学报,2008,30(7):760-764.