S31803双相不锈钢管线焊接方法及应用

袁启东,陈不友,黄 鑫,姜荦荦

(深圳海油工程水下技术公司,广东深圳 518067)

0 引言

双相不锈钢从20世纪40年代诞生以来,已发展到第3代。其主要特点有:1)屈服强度高,可达400~550 MPa;2)在抗腐蚀方面,特别是介质环境比较恶劣(如海水、氯离子含量较高)的条件下,双相不锈钢的抗点蚀、缝隙腐蚀、应力腐蚀及腐蚀疲劳性能明显优于普通的奥氏体不锈钢,可以与高合金奥氏体不锈钢媲美。基于双相不锈钢全面和良好的综合性能,在各种焊接制造业已得到极广泛的应用,尤其在石油平台建设及改造项目中,双相不锈钢已成为不可缺少的生产材料。

在对双相不锈钢性能特点进行分析的基础上,了解双相不锈钢S31803的焊接特点,设计双相不锈钢S31803的焊接工艺试验,通过焊后各项试验分析,进而认可双相不锈钢的焊接工艺及技术,通过比较分析不同的焊接工艺方法,确定各种焊接工艺方法的最佳适用范围。

1 S31803钢管的特性

1.1 焊接特性

S31803双相不锈钢具有良好的焊接性能,与铁素体不锈钢及奥氏体不锈钢相比,其既不像铁素体不锈钢的焊接热影响区,塑韧性随着晶粒严重粗化而大幅降低,也不像奥氏体不锈钢那样,对焊接热裂纹比较敏感。其导热系数大,线膨胀系数小,使焊后呈现良好的双相组织,具有优秀的耐晶间腐蚀和塑韧性。

1.2 化学成分及机械性能

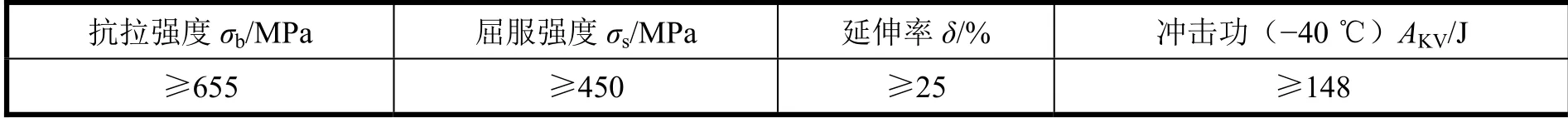

化学成分及机械性能见表1、表2。

表1 S31803钢管化学成分(单位:%)

表2 机械性能

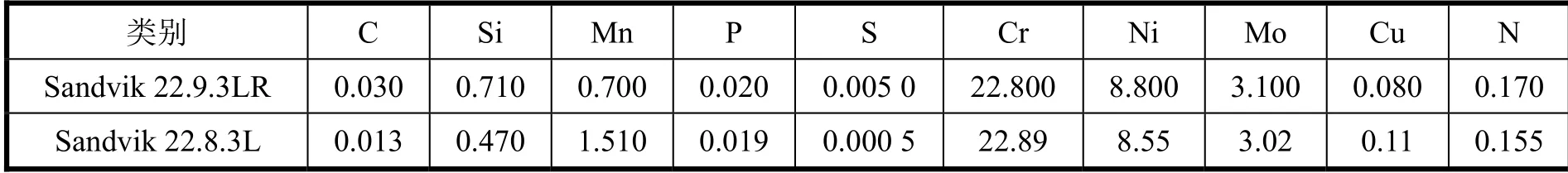

2 S31803焊接方法

依据S31803双相不锈钢材料的物理性能、力学性能和化学成分,按等强度(或强度偏高于母材)及成分相近或相同的原则选择焊接材料,可以选Sandvik 22.9.3LR焊条和Sandvik 22.8.3L焊丝作为双相不锈钢S31803焊材,其化学成分及机械性能见表3和表4。

表3 化学成分(单位:%)

表4 机械性能

由焊丝和焊条的化学成分可知:C、P、S含量非常低,Mn、Cr、Ni、Mo、N含量均很高,与母材钢管的Ni含量偏高,镍含量是保证焊缝金属在较高的抗拉强度下获得韧性的有效手段;同时,Ni元素还可以降低脆性断裂的倾向。而Mn含量与母材相当,这样既保证了焊缝化学成分和机械性能,又能有利于细化晶粒,提高焊缝的低温韧性。

众所周知,P是增加冷脆性的有害元素,易产生焊接裂纹;焊缝金属中磷含量从0.01%提高到0.04%时,室温缺口冲击韧度从200 J降低到20 J。S会增加焊缝金属的热脆性,易使焊缝产生热裂纹和气孔,是有害杂质。为保证焊缝金属具有足够的韧性,P、S含量应低于母材。

鉴于焊接材料可以使用焊条和焊丝2种,因而对应的焊接方法及组合焊接方法有3种。第1为氩弧焊(GTAW),第2为手工电弧焊(SMAW),第3为氩弧焊与手工电弧焊组合焊接(GTAW+SMAW)。然而,在手工电弧焊中使用焊条焊接时,因此种焊条焊接熔化后熔池熔液黏稠度较大,打底焊易于形成未焊透或未熔合,不适用于打底焊接。故此手工电弧焊方法不适用于此双相钢焊接,最终焊接方法只有:1)氩弧焊(GTAW);2)氩弧焊与手工电弧焊组合焊接(GTAW+SMAW)。

3 焊接工艺评定

根据确定的2种焊接方法,严格进行6G位置的焊接工艺评定,可知工艺评定是合格的[1]。

3.1 焊接工艺参数

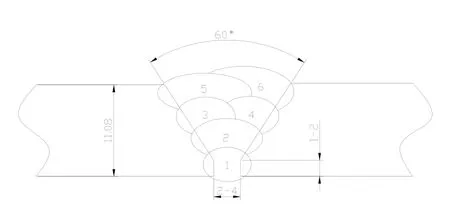

焊接工艺组对的坡口尺寸设计见图1及工艺参数设计详见表5和表6。

表5 GTAW焊接工艺参数[2-3]

表6 GTAW+SMAW焊接工艺参数

图1 坡口尺寸设计及焊层设计(单位:mm)

3.2 焊接工艺评定的主要试验

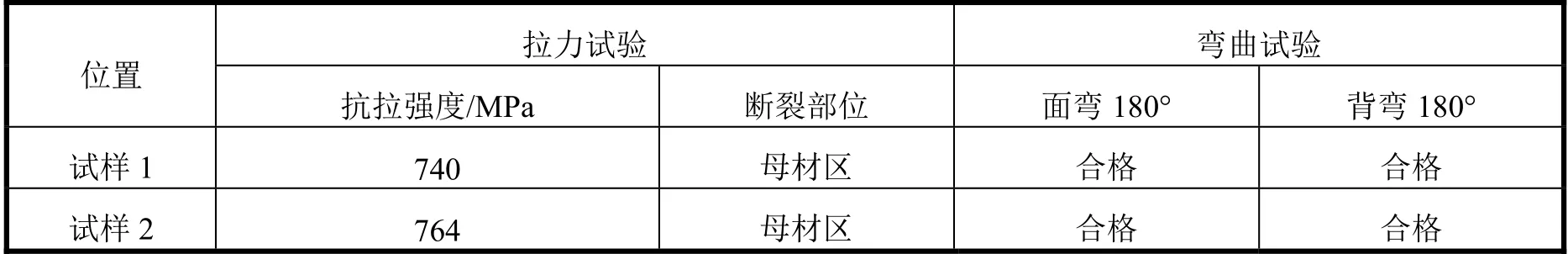

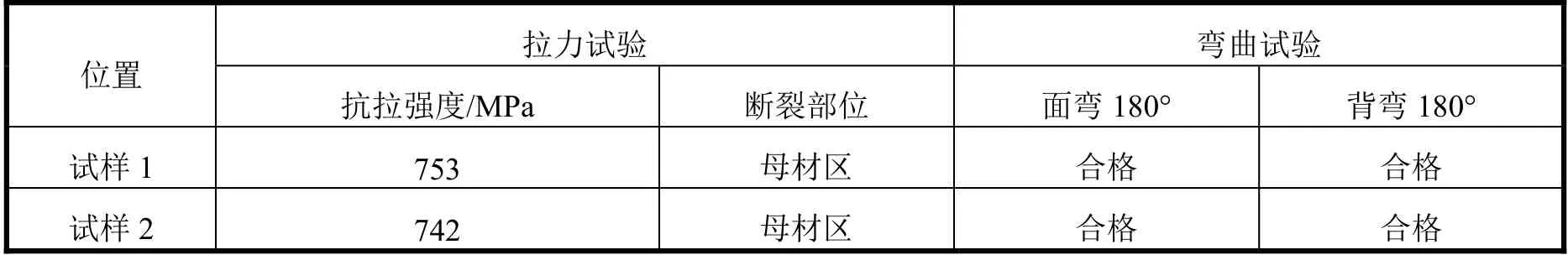

焊接工艺评定的主要试验见表7、表8、表9、表10[4]。

表7 GTAW拉伸、弯曲性能试验结果

表8 GTAW+SMAW拉伸、弯曲性能试验结果

表9 -90 ℃冲击韧性试验结果

表10 22 ℃、24 h点腐蚀试验结果

4 GT AW和GTAW+SMAW方法建议应用范围

4.1 GTAW和GTAW+SMAW方法对比

根据焊接参数,2种方法最大不同时填充和盖面方法不一样,方法不一样主要反映于焊接速度、熔敷金属量上,最终体现于完成时间长短[5]。

由表5和表6参数可知,GTAW焊填充速度最快为62 mm/min,SMAW焊填充速度最快为147 mm/min,假设GTAW焊填充焊接速度为v1、熔敷率为η1,SMAW焊填充焊接速度为v2、熔敷率为η2,单道焊缝体积为V,单道焊缝截面积为A,GTAW完成单道焊时间T1,SMAW完成单道焊时间T2。2种方法在完成相同厚度(相同截面积)、相同体积单道焊的时间计算公式为

由此可得:T1/T2=v2η2/v1η1。

由相关标准可知:GTAW焊熔敷率为0.95,SMAW焊熔敷率为0.55。因此,T1/T2=1.37。

即GTAW完成单道焊时间是SMAW的1.37倍,这是理论的计算量,通过实际的测量完成同一长度、同一体积量的焊道填充焊接,GTAW用时约为SMAW的1.5倍左右。盖面焊接和填充类似,GTAW用时约为SMAW的1.5倍。

4.2 GTAW和SMAW方法的焊道宽度及同板厚焊道数量

通常焊道宽度确定最佳要求是焊条或焊丝的3倍直径,即:GTAW的焊道宽度为8 mm最佳,SMAW的焊道宽度为10~12 mm。一般正常情况下,焊接每道焊道的厚度为3 mm。由此可知,GTAW在9 mm厚度以下为单焊道,而SMAW在12 mm以下时为单焊道[4-5]。

按60°坡口核算,不同板厚的焊道数量见表11。

表11 不同板厚的焊道数量

经多次实践施工显示,随着焊道数量的增加,焊缝焊接完成时间也会额外增加。经粗劣统计得出,2种焊接方法在15 mm以下厚度完成时间基本不增加,GTAW方法在18~24 mm的厚度相比SMAW方法完成时间增加5%~10%,焊接厚度为24 mm以上,焊道数量增加更为严重。

4.3 GTAW、GTAW+SMAW方法建议应用范围

根据4.1、4.2章节的分析,相同板厚的焊缝完成时间,GTAW大约为GTAW+SMAW的1.5倍,板厚越厚GTAW+SMAW速度越优越。考虑GTAW的合格率比GTAW+SMAW的合格率优越,建议GTAW和GTAW+SMAW方法的应用范围见表12。

表12 GTAW和GTAW+SMAW方法的建议应用范围

5 结论

通过对双相不锈钢S31803的氩弧焊(GTAW)和氩弧焊+手工电弧焊(GTAW+SMAW)的焊接评定试验,验证了氩弧焊(GTAW)和氩弧焊+手工电弧焊(GTAW+SMAW)工艺均可适用于双相不锈钢S31803焊接;同时,通过分析比较这2种方法的完成时间、合格率和管直径等方面因素,提出氩弧焊(GTAW)和氩弧焊+手工电弧焊(GTAW+SMAW)工艺的建议使用范围,以此给予参考。