低姿态岸边集装箱起重机桁架大梁轨道与结构间隙补偿技术

徐建中 杨来冬

上海振华重工(集团)股份有限公司长兴分公司

1 引言

低姿态岸边集装箱起重机(以下简称岸桥)应用于有航空器飞行限高要求的港口,它没有俯仰系统和前后大梁之间的铰点,大梁依靠悬挂系统支撑轮的前后运动来实现工作位、维修位和让船位的转换。大梁整体是带拱度的桁架结构,具有上下弦箱体非对称的特征。制作大梁时整体直线度、上下轨道的轨距和拱度值要求非常高,必须严格控制制造精度,防止大梁运行中出现卡死现象。大梁拱度为同心圆,拱度半径6 000 m。设置拱度的目的在于确保大梁运行到海侧极限位置(吊装集装箱载荷的一半)时,状态接近平直,否则大梁会向下变形,影响整体结构和使用寿命。大梁总长约112.6 m,轨距7.3 m,上下轨道间距7.14 m,小车轨距6.55 m,总重约369 t。

岸桥制作完成后发现大梁滑移轨道、小车轨道与承轨梁之间存在间隙,这类间隙会使大梁和小车运行有振动现象。小车振动直接影响吊箱效率,所以必须进行整改。

2 间隙产生原因及解决方案

2.1 大梁轨道与承轨梁产生间隙的原因

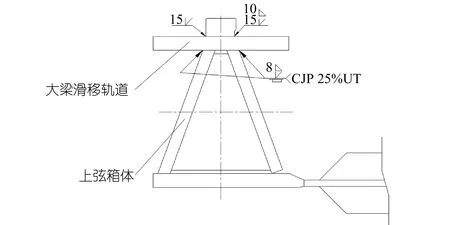

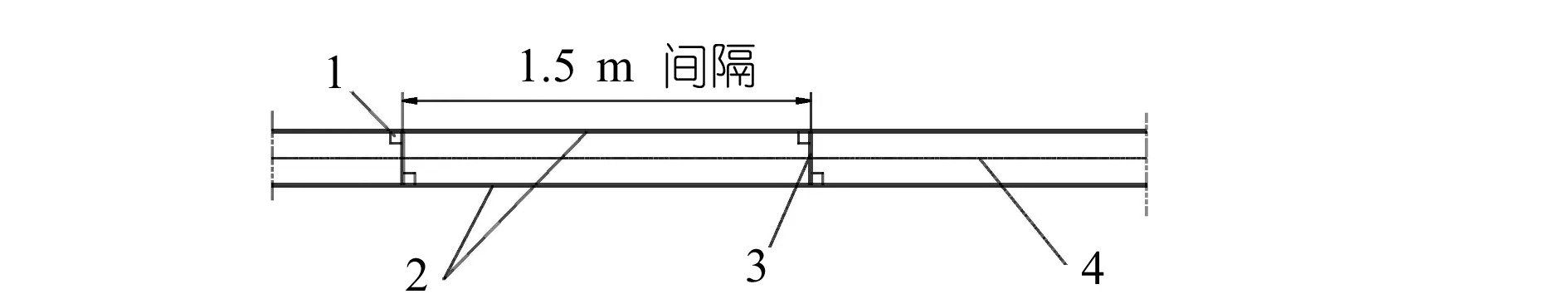

大梁滑移轨道利用WQ690高强度矩形钢直接焊接在上弦、下弦的承轨梁上,焊缝为坡口角焊(见图1、图2)。焊接输入线能量高,在大梁的上下弦斜腹杆有大量焊缝和钢板本身的不平整等因素的共同作用下,轨道与承轨梁面板之间势必产生间隙。因间隙的存在,轨道所受载荷施加在焊缝位置,而不是通过轨道与承轨梁的接触平面传递到大梁上。变化的载荷在大梁内衍生为交变应力,诱发焊缝外部或内部产生缺陷,延迟裂纹是最典型的现象,直接影响大梁结构的使用寿命。

图1 上弦滑移轨道的焊缝要求

图2 下弦的焊缝要求

2.2 小车轨道与承轨梁之间产生间隙的原因

小车轨道的承轨梁面板平整度为0.2~5 mm,机房前后各25 m范围内(即结构刚度最强的地方)平整度为3~5 mm。小车运行时产生振动现象的原因如下:

(1)大梁下弦为不对称箱体结构且焊缝比较集中。斜腹板靠近小车承轨梁一侧焊缝大部分需要进行UT探伤,坡口既大又深,为盲焊焊缝,返修率高。在施焊和返修过程中,承轨梁面板产生角变形。在筋板限制作用下,焊缝内应力使得承轨梁面板区域呈现较大的波浪变形。

(2)小车承轨梁的腹板焊缝为不对称焊缝。焊接后为了控制构件整体平整度及直线度符合尺寸要求,需要进行大量的火工校正,钢板冷却收缩的不均匀性增大局部波浪变形。

(3)大梁轨道刚性大,焊接到有拱度的承轨梁上,存在较大的变形内应力和焊接内应力。当大梁移动和吊装时释放内应力,集中在下弦节点板之间的区域。

2.3 解决方案设计

拟采用环氧树脂胶加注的方式,对上述结构间的缝隙进行填补。

大梁轨道与承轨梁之间形成连通大气的窄隙密封空间,环氧树脂混合液流动时需要克服较大的阻力,以及加注管道内树脂液的自重,故采用压力加注。由柱塞泵提供动力,树脂液流经连接管道、快速接头和大梁轨道上的孔,注入滑移轨道的流道以及流道两侧的窄隙中。

小车轨道与承轨梁之间的树脂层,是填充在承轨梁上的围挡中。围挡顶面全部敞开,依靠树脂液的自量和流动性就可以克服流体与接触面之间的阻力,可采用常压加注。为了保证树脂层的厚度和平整度,树脂液填满围挡后,利用不锈钢钢板和重物压平表面即可。

3 加注环氧树脂可行性验证

环氧树脂的特点是能承受较大的压强(164 MPa),也有一定的抗张强度(49.4 MPa)。为了验证间隙值的范围和环氧树脂补偿工艺的可行性,制作长度为2 m的下弦试验段。按实际制作工艺要求装配和焊接后,测量轨道间隙为0.1~0.5 mm,在间隙处填充环氧树脂(牌号为EPOCAST36或TS365,粘度12 000~16 000 MPa/s)。

采用环氧树脂填充时,预先通过试验验证,借助泵提供压力,才可以充满0.1~0.5 mm窄缝间隙空间。下弦轨道的间隙可以视为被焊缝密封的空间,实际操作时,沿试验段轨道中心线自上而下钻出∅10 mm的通孔,通孔端部加工出M12公制螺纹,孔间距为2 m,一个为进口,相邻的孔为出口。沿轨道中心线加工出通条R7半圆槽,做为流道;孔与流道相通,形成“管道”。为克服流体摩擦阻力和空气背压,试验段采用电动齿轮泵加压的方式将环氧树脂打入流道。试验结果表明,0.3~0.5 mm间隙范围内均能填满,但小于0.1 mm的间隙不能填充,密封空间内通过压力加注树脂的工艺是可行的。

4 压力加注环氧树脂的关键施工工艺

4.1 设计加注系统

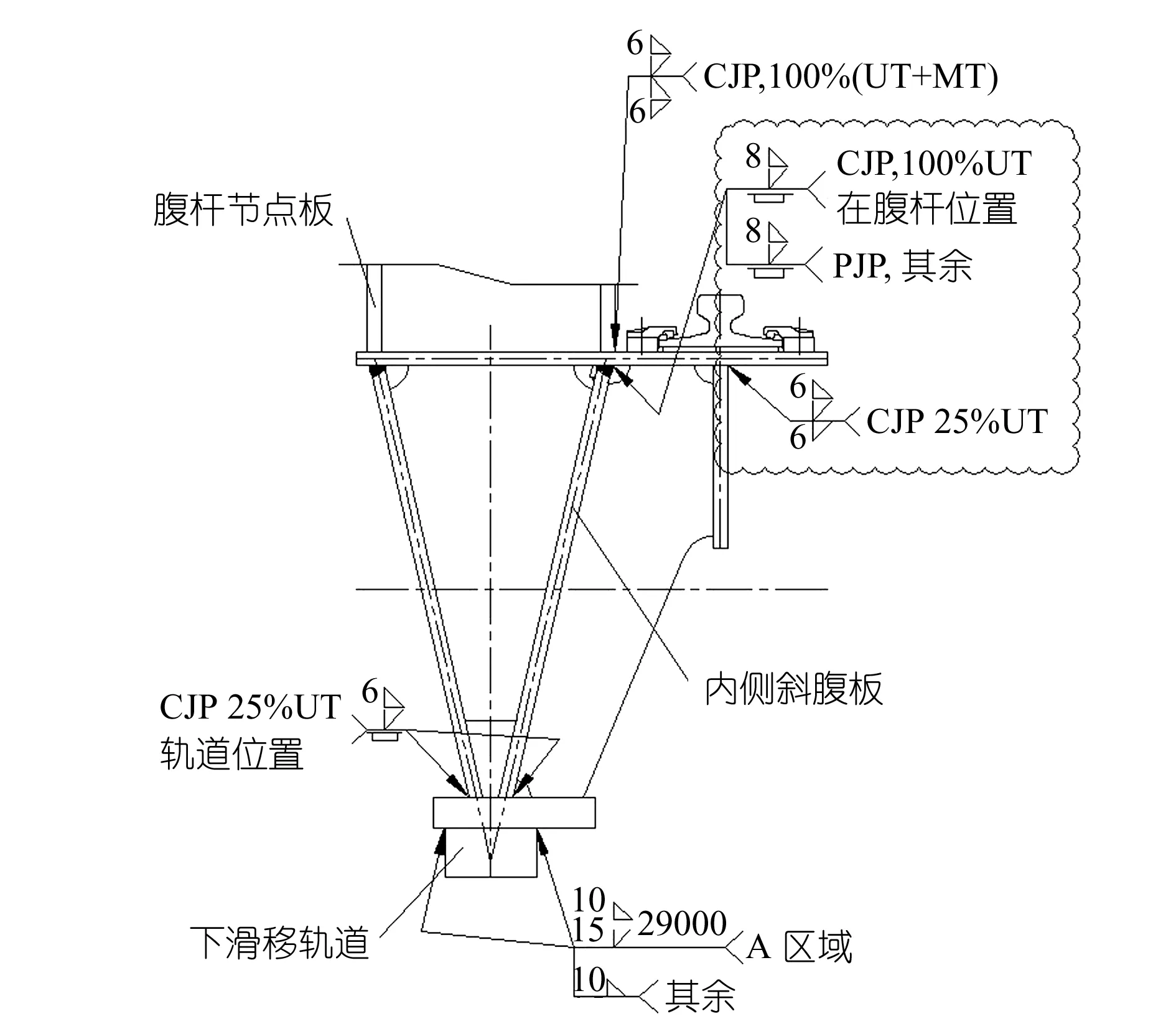

基于试验结果,加注系统由滑移轨道流道、快速接头、连接管道和柱塞泵等组成。因为是由下向上逆重力方向加注树脂到下弦滑移轨道内部,故需要在轨道上预先钻螺纹孔做为注脂孔,孔间距为2 m(见图3),轨道中间加工出半圆槽作为流道(见图4)。

图3 下弦轨道

4.2 泵的选用

由于大梁滑移轨道加注正处于夏季,中午时段构件温度可达50℃以上,环境温度高,环氧树脂流动性好,但固化时间相对较短,时间约10 min即可达到半固化状态。若使用齿轮泵,如不及时清洗泵体、快速接头和管道,设备表面粘有半固化树脂,会阻碍加注系统运行。为了清除这些半固化的树脂,需频繁拆卸快速接头、管道和泵,导致加注工作效率低、树脂利用率低。另外,如果齿轮表面粘有固化的树脂,则齿轮泵失去正排量功能,一旦接头和管道被固化树脂堵住,设备将全部报废。经过初步测算,每完成5 m轨道间隙填充,需环氧树脂和工具费用约1万元,按照上下弦需加注树脂的滑移轨道长度约237 m来计算,费用较高。而选用高压柱塞泵的优点在于,清洗简单、做功部件可靠性高、装配精度要求低、易操作、能满足树脂连续施工使用要求。故实际加注系统与试验段的区别是,选用高压柱塞泵替代齿轮泵提供动力。

依据经典流体力学直管道阻力计算公式:

(1)

式中,ΔPf为管道阻力引起的压力差,Pa;d为管道直径,取0.01 m;L为一次加注管道长度,取6 m;V为液体流速,取0.3 m/s;ρ是流体密度,为1.78×103kg/m3;λ为管道摩擦系数,取1。

以上各数值代入公式(1),求得:ΔPf=48.1×103Pa。

高压柱塞泵能够提供10 MPa的额定压强,满足加注时的压强需求。

4.3 压力加注施工工序

4.3.1 加注树脂前的轨道内部清理

轨道内部加注树脂前必须进行内部清理,为消除火灾隐患,不采用酒精或丙酮等溶剂,也不采用气瓶气体,而是用不燃的压缩空气进行轨道清理。采用TA-100型空压机,通过橡胶软管(额定压力2 MPa)和接头连接到轨道上,并用管箍固定。空压机的出口压力设定为0.6~0.7 MPa,安全阀的限压功能确保正常。

4.3.2 压力加注过程

环氧树脂压力加注的工艺流程如下:

(1)按照设定比例调配环氧树脂后,接高压柱塞泵,利用树脂的流动性和泵施加的压力,将树脂压入轨道间隙,直到树脂从邻近的孔溢出。

(2)用规格为M12×15的螺栓和生料带、螺纹胶等密封注脂孔,因下弦轨道的孔向下,密封过程必须迅速完成。

(3)连续加压,加注环氧树脂,直到第N个孔不溢出环氧树脂。

(4)迅速拆下接头,进行密封。

(5)由第(N-1)个孔(即溢出孔的相邻孔)再注入,避免相邻两孔之间形成空段。

(6)依次进行上述操作,直至轨道内注满树脂并从上下弦轨道的端部透气孔溢出为止。

4.4 安全措施

压力加注环氧树脂施工为带压操作,清洗接头、管路和泵的溶剂为易挥发易燃液体,存在安全隐患,因此保证施工安全十分重要。具体措施为:检查柱塞泵的限压阀功能是否完好;树脂加注区和辅助区四周各10 m范围及上方不能有明火、打磨等作业;辅助区分为拆装区和清洗区;遇到无风天气,为避免易燃液体挥发聚集的气体达到爆炸极限浓度,布设大流量风机辅助通风。

5 常压填充环氧树脂的关键施工工艺

5.1 施工前的准备

5.1.1 接触面准备

拉起小车轨道至承轨梁上方约0.7 m左右,固定在桁架侧片腹杆上。打磨承轨梁表面,用稀料、酒精或清洗剂清洗并擦干,使承轨梁上表面和轨道下表面无焊渣、油、漆、锈和水。为防止与树脂粘合,轨道下表面刷2次脱模剂。为减少后期清理工作,用胶带密封轨道压板,用橡皮泥填满底板三角槽,以避免树脂流入。

5.1.2 制作围挡

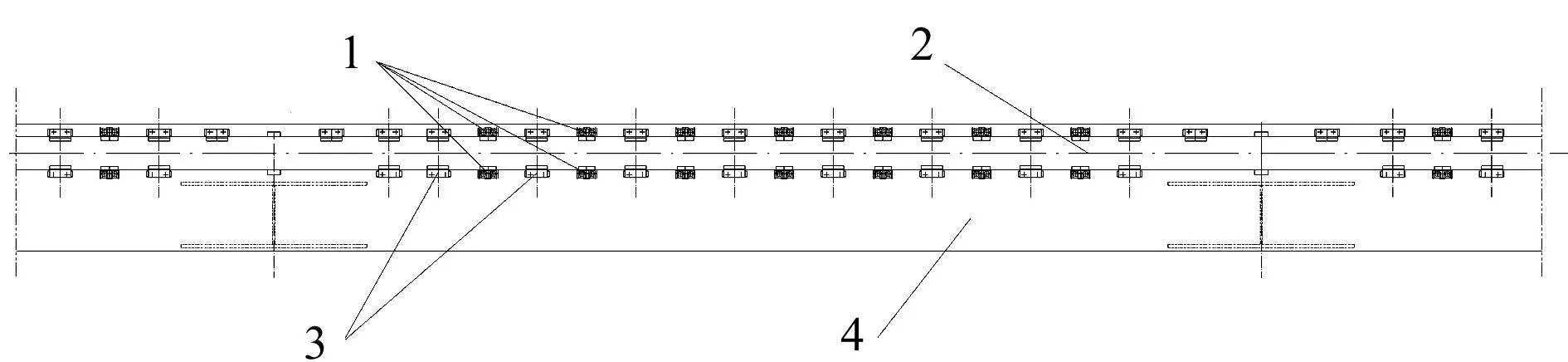

围挡选用规格8 mm×5 mm的尼龙条,围成矩形,要求宽度比轨道小10 mm,长度等于小车轨道全长。围挡中每间隔1.5 m设置横向隔条。利用1 m检验尺或水平仪检查围挡上平面,确保水平值在±2 mm内。为使树脂固化后稳定受压,在围挡内部放置尺寸为40 mm×40 mm的聚氨酯块,在横向隔条两侧交错布置。(见图5)

1.聚氨酯块 2.围挡 3.横向隔条 4.小车轨道中心线图5 承轨梁上填充环氧树脂的围挡

5.2 调配环氧树脂

环氧树脂的A组与B组混合搅拌时,应控制速度,搅拌时搅头不能脱离树脂上表面,保持15°~30°的斜角。搅拌时间不小于3 min。搅拌时会产生漩涡但深度不超过10 mm,减少空气混入树脂内。

5.3 施工方式

(1)将搅拌均匀的树脂沿小车承轨梁中心线缓慢倒入围挡内,直至填满。尽量一次操作完成,不可随意分多次倒入。少量添加时,也需沿中心线倒入,树脂填充高度应稍大于围挡高度。为了释放混入树脂内的空气,树脂倒入并填满围挡后,静止时间在10 min以上,并用细钢丝或针状滚筒破除气泡。

(2)使用平整光洁的不锈钢板一端对位准确并压实,另一端缓慢压下,挤出空气。放置时使围挡内的树脂向另一端流动并溢出。然后上部垫木板,轻轻压下配重。不锈钢板接头处增加配重以压平树脂,确保钢板与围挡之间压实无间隙。

(3)待树脂固化16 h后,先移去配重和木板,再从一端用力掀起,移去不锈钢板。沿围挡内侧,用角磨机切割清理已固化的树脂和尼龙条。

5.4 修补工艺

在混合和填充环氧树脂过程中,不可避免地混入少量空气,树脂表面或内部形成微小气泡。在固化成型前气泡不断上浮,浮出表面的气泡破裂,形成气泡坑。多数气泡坑直径大于2 mm。另外,不锈钢板压平树脂时,未排出的空气也会形成表面缺陷,因此必须采取工艺进行修补。

5.4.1 表面气泡修补

采用手工方式进行修补,用细钢丝等工具将气泡表面破开,放出空气。使用砂轮打磨树脂表面成粗糙状态,用无油、干燥的毛刷清除渣屑。将适量的环氧树脂倒在需要修复的面上,并用干净的硬质毛刷反复揉搓,排出空气,无空腔。静置30 min以后,用宽度大于100 mm的铲刀刮平树脂表面,直至自然固化。

5.4.2 表面缺陷修补

用砂纸打磨树脂表面成粗糙状态,打磨缺陷部位的锐利边缘成斜坡,斜率不大于1∶4,并清理干净细屑。继续按照表面气泡修补的方式进行修复即可。

5.5 轨道安装

因固化的环氧树脂弹性模量满足使用要求,因而可以替代轨道下面原先设计的橡胶垫。直接安装小车轨道至树脂层上,两侧压紧轨道压板,检查轨道与树脂层之间的间隙。实测间隙小于0.2 mm,满足设计要求。

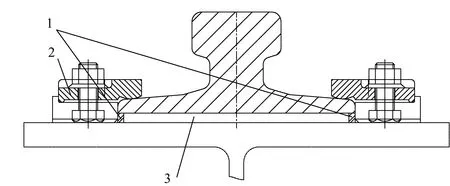

由于树脂与承轨梁之间的粘结力不足以固定树脂层,为防止树脂层发生滑移,在轨道弹性压板之间增加刚性压板(见图6)。施工全部完成后的状态见图7。

1.钢性压板 2.小车轨道、承轨梁腹板中心线 3.弹性压板 4.承轨梁图6 增加刚性压板固定树脂层

1.尼龙条 2.刚性压板 3.环氧树脂层图7 小车轨道完工状态

6 结语

压力加注和常压填充环氧树脂2种施工工艺,补偿了轨道与承轨梁之间的窄缝间隙,从根本上消除大梁运行和小车运行的振动,待间隙填充完成后大梁和小车均能平稳运行,可以很好地解决轨道产生间隙的问题。该方案还可以推广到其他无法进行高精度机加工而但需保证接触面贴合要求的构件中。