往复式液氢泵研究现状及展望

陈正文 ,刘海山 ,韦志超 ,鲁 飞 ,张兴林 ,高攀龙 ,徐跃成 ,雷广进

(1.合肥通用机械研究院有限公司,合肥 230031;2.宝鸡石油机械有限责任公司 泵业分公司,陕西宝鸡 721000;3.中油国家油气钻井装备工程技术研究中心有限公司,陕西宝鸡 721002)

0 引言

氢能作为21世纪倍受全球高度重视的可再生清洁能源,在我国能源转型中占有重要地位,广泛应用于航天、交通、工业、电力等多个领域。氢能的制备、储存、运输等是氢能源系统的重要组成部分,其中,氢能的储存通常有以下3种基本方法:压缩氢气、液氢和固体贮氢。固体贮氢尚处于实验研究阶段,技术不成熟;相较于压缩氢气,液氢密度大,具有较高的储能密度,是更加理想的氢能储存方式。此外,液氢也更适用于大容量、长距离的运输[1-3]。

储罐内液氢的转移或输送,通常采用加压挤出或低温液体泵抽取两种方式。对于输送液氢的低温液体泵,主要有离心式和往复式液氢泵两种形式。离心式液氢泵以大型液氢涡轮泵为主,主要用于航天氢氧火箭发动机中氢燃料的输送[4-5],现在也逐渐向工业和民用方向发展;往复式液氢泵主要用于工业和民用液氢的输送与加注。与离心式液氢泵一样,往复式液氢泵因在系统中的位置不同,有外置式和潜液式之分。

相较于加压挤出和离心式液氢泵,往复式液氢泵有以下特点[6-7]:

(1)用于液氢的输送和加注,启停非常迅速;

(2)尺寸较小,结构较简单,可以解决航天液氢涡轮泵不能按比例缩小应用于小型发动机的难题;

(3)超低温储存加压挤出存在安全性问题,往复式液氢泵可以灵活应对压力和流量的变化,可用于多种领域;

(4)离心式液氢泵适用于低压大流量场合,如Cryostar公司泵压力0.3 MPa、流量233 kg/min;往复式液氢泵更适用于高压小流量场合,如Linde公司泵压力87.5 MPa、流量1.67 kg/min、ETI公司泵压力42 MPa、流量4 kg/min等,尤其是在氢燃料汽车领域,往复式液氢泵应用于高压和少量燃料的直喷式氢气动力系统上,可以提高燃料利用率。

液氢作为一种超低温液体燃料,常压下其沸点为20 K,再加上液氢本身黏度极低,只有水的1/70,往复式液氢泵的设计和制造面临泵材料选取、润滑与密封、液氢汽化等多方面问题。此外,氢环境下氢原子进入材料并聚集,使得材料强度显著降低,导致材料氢脆破坏失效。

1 往复式液氢泵类型

往复式液氢泵由动力端和液力端两部分组成,根据动力端驱动方式的不同,有电机驱动往复式液氢泵和液压驱动往复式液氢泵2种形式。

电机驱动往复式液氢泵如图1所示[8]。

图1 电机驱动往复式液氢泵[8]Fig.1 Motor driven reciprocating liquid hydrogen pump

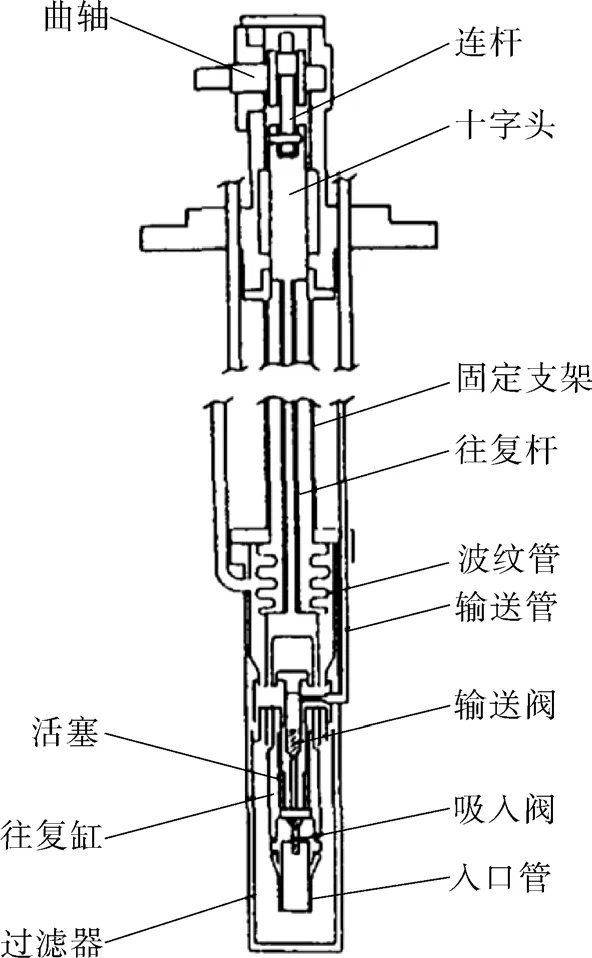

动力端由电机、曲轴、连杆、十字头等部件组成,通过电机带动曲轴传递到十字头往复运动,最终带动液力端活塞的往复运动;液力端由活塞、吸入阀、排出阀等部件组成,通过活塞的往复运动,与液力端的吸入阀和排出阀配合,完成液氢的输送[8]。

FURUHAMA等[9-10]在研究车载往复式液氢泵时,发现常见的往复式液氢泵驱动力是从电机通过曲轴、连杆和活塞杆传到泵的活塞,在输出冲程中,压力作用在活塞杆上,需要活塞杆有足够大横截面积以避免产生变形或屈曲,但这会导致外界环境中较大热量沿着活塞杆流入液氢泵系统中,造成低温漏热现象。

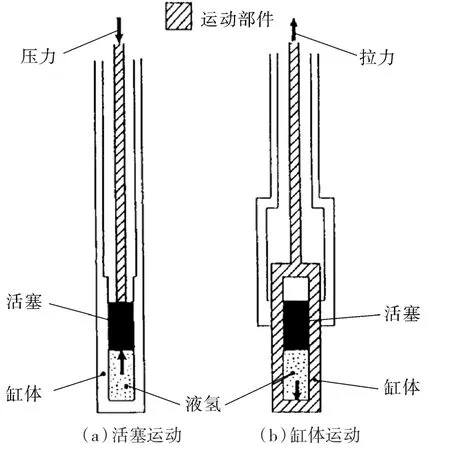

图2示出了往复式液氢泵液力端原理。传统的往复式液氢泵液力端结构如图2(a)所示,其中压缩力作用在驱动杆上,驱动杆容易弯曲变形;图2(b)示出了改进型往复式液氢泵液力端设计,缸体是往复运动的,因此作用在杆上的力从而变成了拉伸力。改进型往复式液氢泵如图3所示,该类型泵有如下优点:(1)杆不会发生弯曲,就可以选取更小的横截面积和长度更长的杆,从而减少了外界输入泵体的热流;(2)吸入阀安装在往复运动缸体上,借助缸体往复运动的惯性力可以更加容易地打开和关闭阀门。改进型往复式液氢泵目前仅在FURUHAMA等[9-10]研制的车载燃料供应系统上有所应用,尚未见其他领域得到应用,原因可能是该结构仅适用于车载小尺寸应用。

图2 往复式液氢泵液力端原理示意[10]Fig.2 Schematic diagram of hydraulicend of reciprocation liquid hydrogen pump

图3 改进型往复式液氢泵[10]Fig.3 Improved reciprocating liquid hydrogen pump

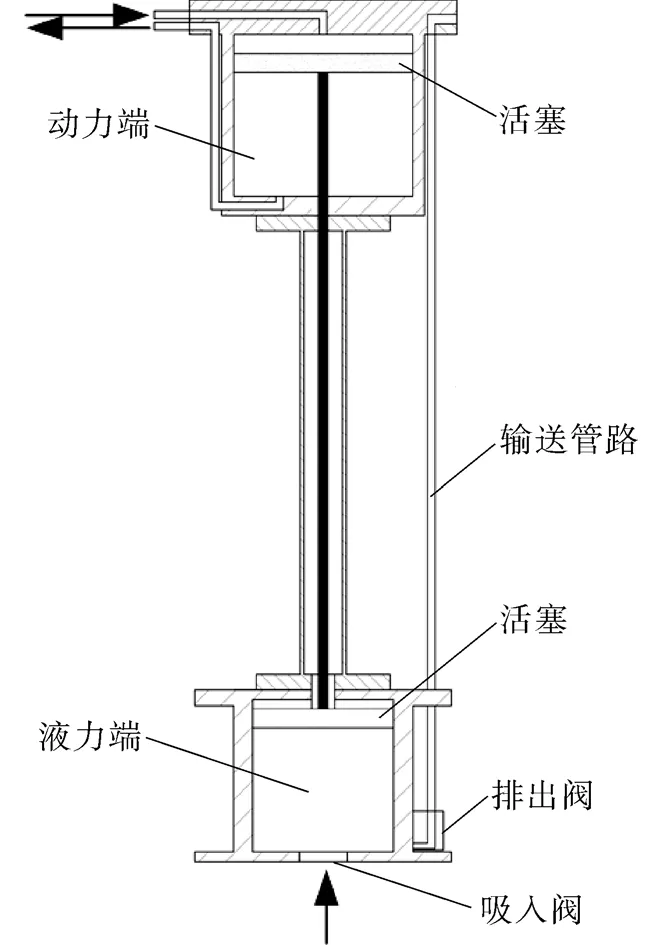

PESCHKA[11]研究了小型车载式液压驱动往复式液氢泵,发现该类型泵同样也适用于加氢站中将液氢从液氢罐中输送到汽化器。通常液压驱动往复式液氢泵结构如图4所示,其液力端工作原理与电机驱动往复式液氢泵相同,通过活塞的往复运动和吸入阀、排出阀启闭配合,完成液氢的输送;动力端内常温活塞通过支杆与冷端活塞相连,在高压流体驱动常温活塞往复运动下,带动冷端活塞往复运动完成液氢输送。

图4 液压驱动往复式液氢泵Fig.4 Hydraulically driven reciprocating liquid hydrogen pump

2 往复式液氢泵关键技术

往复式液氢泵的整体设计和选型中,需要着重考虑以下关键问题[8,12-14]。

(1)低温漏热。液氢温度只有20 K,极易与外界环境产生热交换,需要采用合理的方式减少外界热量的输入。

(2)泵体材料。液氢超低温环境下,所选的材料需要在超低温环境下依然保持良好的机械性能。同时,泵体需要选用合理的材料以避免氢脆现象带来的影响。业已证明氢环境下铜及铜合金、铝合金以及一些奥氏体不锈钢等都可以正常工作。

(3)密封。液氢本身黏度极低,因而往复式液氢泵运行过程中缸体与活塞之间以及阀门处可能会存在大量的泄漏,设计时必须采用合理的密封方式。

除上述需注意关键点外,往复式液氢泵运行时也容易产生近饱和状态液氢汽化,造成汽蚀问题,需采取手段将其控制在工程允许范围内。此外,由于温度过低,没有合适的润滑剂,摩擦面必须在没有润滑剂和低摩擦的情况下工作,因而对往复式液氢泵运动部件结构和性能要求更高。

2.1 减少低温漏热

为尽可能地减少往复式液氢泵在超低温环境下与外界环境的热量交换,除了对液氢泵结构尺寸进行合理设计外,最常见就是潜液式设计。

2.1.1 潜液式设计

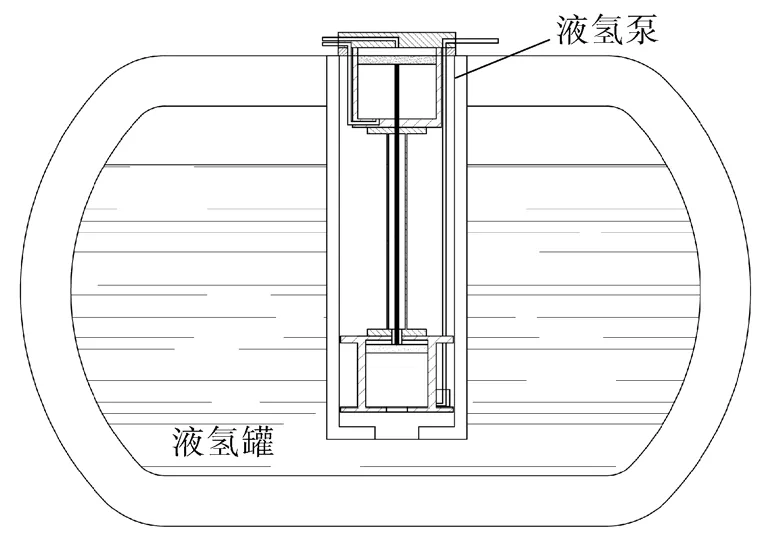

往复式液氢泵的潜液式设计是指将整个液氢泵置于液氢罐(杜瓦)中,可以减少系统漏热[14-15]。电机驱动往复式液氢泵将低温电机与泵集成置于液氢罐(杜瓦)内,但电机放置在液氢罐中会导致系统过于复杂,因而推荐使用液压驱动往复式液氢泵。如图5所示,置于液氢罐中的往复式液氢泵,通过动力端管路与外界高压流体动力源相连接提供往复动力。同外置式往复式液氢泵相比,潜液式设计有以下特点[15]:

图5 液压驱动潜液式往复式液氢泵Fig.5 Hydraulically driven submersible reciprocating liquid hydrogen pump

(1)无需预冷,系统启动速度快;

(2)隔绝了氧气,保证了整个系统的安全;

(3)减少了与外界环境的接触,大大减少了低温漏热;

(4)缓解了泵汽蚀问题。潜液式往复式液氢泵需要注意合理设计,方便杜瓦内有液氢情况下泵的安装与拆卸。

2.1.2 其他减少漏热设计

潜液式往复式液氢泵虽然可以大大减小漏热现象,但其动力端局部端面和管路仍与外界环境接触,无法避免。为减少热传递的影响,基于设计方案的特点和泵运行原理,需进行合理设计,尽可能减小外漏部分面积。此外,为减少热流,也可对泵的规格进行修改,将泵体做得细长,以实现尽可能小直径长热通道[16]。

2.2 泵体材料[14,17-21]

液氢在超低温环境下,材料性能同常温下相比会产生较大变化,低温情况下,工程材料的极限强度、屈服强度、疲劳强度、疲劳极限都将增大,金属材料硬度增大,材料的弹性模量将增大。因此,液氢泵对泵体材料性能要求较高,通过对液氢环境下材料性能进行研究,可为往复式液氢泵泵体材料的选取提供参考。

液氢泵泵体材料选择需要具备以下特征:

(1)在液氢20 K超低温环境下,要求材料能保持有较高的机械强度,并且有足够的塑性和韧性,避免温度变化时材料结构发生恶化影响泵的使用;

(2)考虑到氢脆现象,应选取抗氢脆材料;

(3)材料容易获取且具有良好的工艺性能,在满足经济性要求的同时保证设备使用的可靠性。

常用的低温金属材料有:

(1)304,316,321等铬镍奥氏体不锈钢,适用于20 K环境下的液氢容器;18-8型铬镍奥氏体不锈钢已不同程度地在-150~-269 ℃的深冷技术中得到应用;

(2)铜合金在20 K液氢环境下具有良好的低温性能,拉伸强度达300 MPa、屈服强度达225 MPa;

(3)铝合金材料在20 K液氢环境下,没有低温脆性,抗拉强度和屈服强度等在试验条件下都有较大提高。

液氢泵泵体材料通常推荐使用321等奥氏体不锈钢材料,但由于液氢材料低温性能的复杂性,必须重视实际使用环境下材料性能测试。此外,由于氢原子易扩散到材料内部,导致材料性能下降,因此必须重视材料的抗氢脆性研究,即材料的液氢相容性研究。

2.3 密封

由于液氢极低黏度带来的限制,为使得往复式液氢泵性能达到预期设计目标,就必须处理好密封问题[14]。液氢密封材料必须在20 K超低温环境下与液氢具有相容性,同时具有良好的回弹性能和韧性[22]。往复式液氢泵密封研究,重点需要关注阀门和活塞位置处的密封材料选取及密封结构设计。

2.3.1 阀门的密封

深冷环境下,可用于往复式液氢泵阀门的常用密封材料及类型如下。

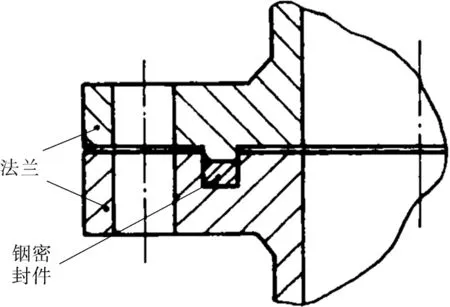

(1)软金属材料:铟作为常见的深冷流体密封材料,通常被制成O型密封环。如图6所示,铟密封件必须采用榫槽结构,且铟环体积要比密封槽体积大17%以上[23-24]。采用铟丝密封时,合理控制铟丝用量的同时也要注意保留合适的间隙[25]。同样,也可以利用软金属铟深冷条件下的柔韧性,和铝结合制成垫片或O型环,用作静密封使用[22]。

图6 铟密封[23]Fig.6 Indium seal

(2)金属材料:铝和不锈钢都能在20 K超低温环境下工作,耐腐蚀性能都较好,常被用于平垫片等密封件。但金属材料的密封性和压缩性一般较差,常与塑料类软材料制成复合密封材料[26]。金属材料也常用于C型环或O型环密封件的制作和使用,原因是:低膨胀合金等金属材料在超低温环境下可作为复合密封材料构件的骨架材料;高温合金和不锈钢(1Cr18Ni9Ti)在超低温环境下仍然有一定的弹性[22]。

(3)非金属材料:适用于液氢环境的非金属密封材料主要以塑料材料为主,常见的有聚氨酯、氟塑料以及聚酰亚胺等[26]。如聚四氟乙烯(PTFE),在20 K至室温环境下仍具有良好性能,低温下具有自润滑性能,适合制成密封材料[27]。

2.3.2 活塞的密封

往复式液氢泵的活塞和缸体之间极易产生泄漏,如果采用接触式密封,虽然可以解决泄漏问题,但会影响到活塞的速度以及泵的使用寿命,因此推荐间隙密封方式。间隙密封的难点在于密封材料的选择[14,28-29]。

聚四氟乙烯及其复合材料具有自润滑性能,但深冷环境下因金属与非金属材料间热膨胀的差异,会产生超预期的间隙。聚酰亚胺作为具有耐高温低温性能的高分子材料,深冷环境下拉伸后收缩性减小,同时因其优异的自润滑性能被广泛应用于润滑密封材料[30]。战颖[14]选择Vespel SP-1型纯聚酰亚胺作为液氢泵活塞与缸体间的密封材料。活塞密封设计过程中,需通过试验得到聚酰亚胺热膨胀性能数据后,才能再进行活塞上密封环尺寸设计。

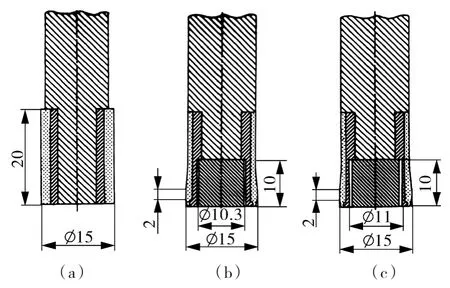

液力端液氢的泄漏主要发生在活塞压缩过程中液氢压力升高过程中,活塞和缸体之间的间隙越大,摩擦力越小,但泄漏量越大。为了减少泄漏,最好是活塞的外表面只在压力升高时才向缸体壁面膨胀。可通过活塞形状的设计提升液力端的密封性能,如图7所示。

图7 不同类型活塞[16]Fig.7 Different types of piston

图7(a)所示为传统活塞,图 7(b)和 7(c)所示均为杯形活塞。当缸体内的压力作用于杯形活塞的杯状壁时,杯状壁会向外扩展,导致活塞与缸体间的间隙会变小。其中,图7(b)示出的杯形活塞杯状壁厚大于图7(c)示出的杯状壁厚,因此图7(c)示出的活塞杯状壁向缸体壁面的扩展比图7(b)示出的要大得多,活塞与缸体之间间隙将会更小[16]。

往复式液氢泵活塞和缸体轴线对齐是相当困难的。当活塞和缸体接触产生摩擦时,摩擦力产生的热量被释放出来,使微量液氢气化导致泵送不稳定甚至停泵。此时为了减少摩擦产生的热量,只能将活塞和缸体之间的间隙增大。但这会导致间隙泄漏的增加,泵的容积效率也会随之降低[16]。通常有以下2种解决途径:

(1)设计往复式液氢泵自动对中结构装置,保证活塞与缸体的同轴度[8,16];

(2)为保证间隙密封,必须要求零部件的高精密加工,保证活塞、缸体和活塞杆的圆柱度、垂直度等形位公差和零部件间的同轴度(对中性)。此外,精密的装配也是实现往复式液氢泵液力端成功间隙密封的保证[14,31-32]。

3 往复式液氢泵应用

航天领域,2014年美国XCOR航空航天公司首次完成了往复式液氢泵输送燃料进入火箭发动机的试验。由于往复式液氢泵启停迅速等优点,开启了航天轨道飞行新阶段[33-34]。

工业和民用领域,往复式液氢泵通常用于液氢的输送和转移,目前德国Linde公司、美国ACD公司、法国Cryostar公司、英国ETI公司、瑞士Cryomec公司等都有往复式液氢泵相关产品。2009年中国科学院理化技术研究所李青等[15]在863计划项目的支持下,设计出流量6 L/min、压差0.7 MPa的电机驱动往复式液氢泵样机。国内尚未见潜液往复式液氢泵产品。

在氢燃料汽车领域,往复式液氢泵有以下2个方向的应用。

3.1 氢燃料汽车

20世纪80年代开始,日本武藏工业大学与尼桑公司合作研制氢燃料汽车,该系列氢燃料汽车已成为氢燃料汽车领域的标志性成果[35]。如图8所示,武藏系列氢燃料汽车就是利用往复式液氢泵将液氢从液氢罐中抽出并输送至热交换器中汽化,最终在汽车发动机中将氢燃料化学能转化为机械能。

图8 氢燃料供应系统[12]Fig.8 Schematic diagram of hydrogen fuel supply system

目前,通用公司、宝马公司、福特公司等都已成功研制出车载液氢储罐供氢的概念汽车,但中国尚未实现液氢储罐汽车上的应用[36]。

3.2 加氢站

从技术成熟度角度看,当前氢燃料汽车多以高压气态储氢为主[37],因此需要通过加氢站加注氢气。加氢站根据氢相态不同,分为气氢和液氢加氢站两种,其中液氢加氢站以气氢模块为辅、液氢模块为主[38]。如图9所示,液氢加氢站液氢模块中动力源站为液氢泵提供动力,通过液氢泵将地下液氢罐中的液氢注入汽化器中,经高压汽化器汽化变为高压气氢,储存在缓冲气瓶中,最终通过加气机为氢燃料汽车加注高压氢气。

图9 液氢加氢站示意Fig.9 Schematic diagram of liquid hydrogen refueling station

图9为英国ETI公司的潜液式往复式液氢泵示意,该液氢泵工作时液氢流量为4 kg/min、压力为42 MPa,液氢泵置于液氢罐中始终保持低温,减少了系统的维护和损失,提高整个系统的经济性能。GULILLAUME等[39-40]对德国Linde公司生产的往复式液氢泵进行试验研究,该液氢泵通过两级活塞运动输送液氢,工作时液氢流量为1.67 kg/min、压力为87.5 MPa,可在5 min内为氢燃料汽车的高压氢气储罐进行快速燃料补给,同时液氢泵可连续加注,适用于加氢站的使用。

4 总结与展望

往复式液氢泵的设计和研发过程中,需要着重考虑超低温液氢环境下材料性能的变化,选择合适的泵体和密封材料,防止发出现液氢泄漏和材料氢脆等问题。同时,考虑到减少漏热、良好密封及泵紧凑性等要求,也要对往复式液氢泵进行合理的结构设计,并对整体结构进行应力分析。

《液氢生产系统技术规范》《液氢贮存和运输安全技术要求》《氢能汽车用燃料液氢》3项国家标准研讨会已于2019年10月召开,标准的实施必将进一步推动我国液氢行业的发展。往复式液氢泵作为液氢领域重要的储运设备之一,目前国内尚处于研发阶段,但因其高效、紧凑、低成本、安全以及可用于商业化的特点,未来将会在电子、冶金、石油炼化、氢燃料汽车等领域有着更广泛的应用,为我国氢能源行业的大规模、高效率和低成本储运提供重要保障。