齿轮箱通用跑合平台研制

马小杰,仇志,柴艳红,金岚,孙瑞峰

(上海航天电子技术研究所,上海 201109)

0 引言

在各类传动机构的生产中,均需对齿轮箱进行跑合,通过跑合来去除齿轮表面的硬点或高点,改善齿轮及轴承结合面接触情况[1-2]。目前公司现有产品跑合均是利用各自产品电机,搭建简易控制电路来实现本产品的跑合,主要存在以下问题:

1)均使用产品电机进行跑合,存在损坏产品电机的风险;另外产品电机齐套有一定周期,会影响齿轮箱与方位转台的生产周期。

2)各产品齿轮箱采用伺服电机产品不同,控制电路也不同,实际操作复杂,对装配工人的要求较高。

3)现有的跑合方式通用性、拓展性不强,只能满足本产品的跑合要求,无法满足后续产品科研生产的需要。

为此,决定自行研制齿轮箱通用跑合平台。

1 研制方案

1.1 梳理各产品齿轮箱跑合要求

根据目前批产产品的设计文件,汇总、梳理分析各产品跑合的具体要求,从而确定齿轮箱通用跑合平台的技术指标:

1)转速范围为100~3 000r/min;

2)最大力矩为19 N·m;

3)可实现正、反向跑合;

4)可实时显示力矩等数据变化,并记录跑合过程中的各项数据;

5)可对电机转速进行调整;

6)跑合温度范围-40℃~60℃;

7)能够灵活扩展,满足未来新产品的齿轮箱跑合需求。

1.2 跑合平台系统组成分析

根据齿轮箱跑合的技术要求,对齿轮箱通用跑合平台的使用方法、工作过程等进行综合分析,抽象构建其总体结构图,如图1 所示。

图1 齿轮箱通用跑合平台结构图

根据整体结构图,分别对各类模块深化设计,将所有软件集成在跑合控制箱中,连接选用的通用跑合电机,并设计各类产品齿轮箱跑合的安装支架和通用底架,最后总成为齿轮箱通用跑合平台。

1.3 跑合控制箱设计

跑合控制箱主要功能:

1)进行转向、速度、时间等参数设定;

2)实时显示跑合过程中电机转速、力矩的参数值变化情况;

3)记录跑合时间。

跑合控制箱主要由触摸屏、PLC控制器、伺服电机的驱动器(编码器)、配套软件模块、控制箱箱体组成。跑合控制箱紧固于一辆防静电小车上,如图2所示,可适应生产场地的变化。触摸屏上配有USB接口,可将跑合试验的所有参数导入计算机,以供留存、分析。

图2 跑合控制箱示意图

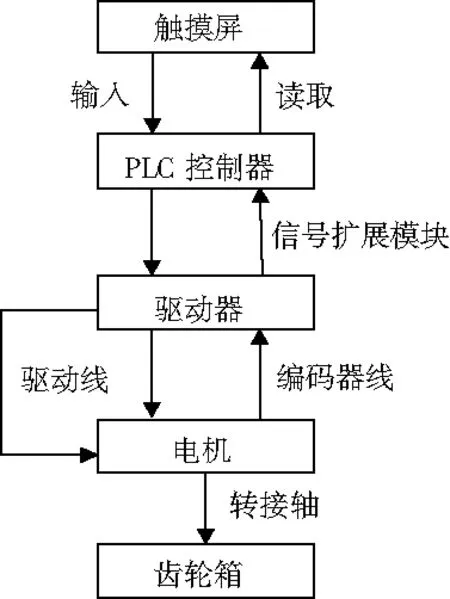

触摸屏的参数写入和读取是先与PLC控制器通信,由PLC控制器程序处理后,再通过扩展模块传送控制信号给伺服驱动,从而控制电机带动齿轮箱跑合[3-4],工作流程如图3所示。

图3 跑合控制箱工作流程图

跑合控制箱操作面板上设有启动、急停按钮、电位器、PLC触摸屏。电位器作用是在试运转时调整速度,防止电机急停、急开,避免损坏电机和齿轮箱。

跑合控制箱原理图如图4所示。

图4 跑合控制箱原理图

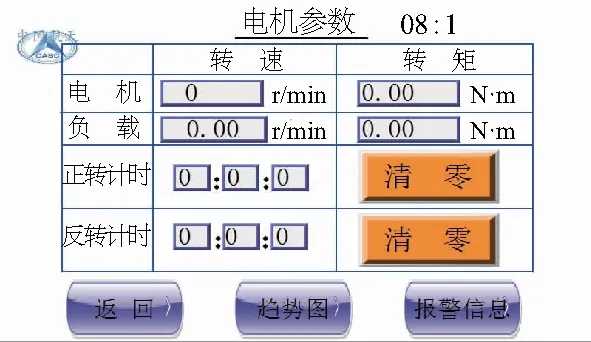

跑合控制箱的控制界面如图5-图9所示。图5为主要操作控制界面,图6为电机参数界面,可显示跑合的速度、转矩、时间,可直接读出启动力矩。齿轮箱安装在转台上跑合时,在图5界面上输入的齿轮箱减速比,可显示转台的转速、转矩,即界面上“负载”行的参数。

图5 主要操作控制界面

图6 电机参数界面

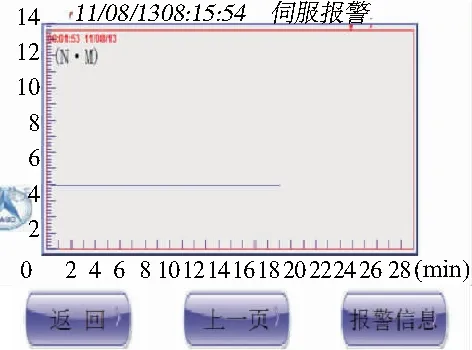

图7、图8为转矩、速度趋势图界面,图9为报警界面,跑合出现异常时,控制器会自动报警。

图7 转矩趋势图

图8 转速趋势图

图9 报警界面

1.4 跑合电机选择

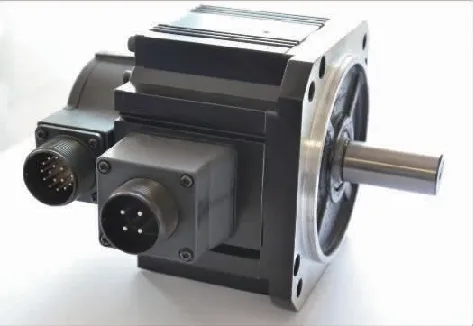

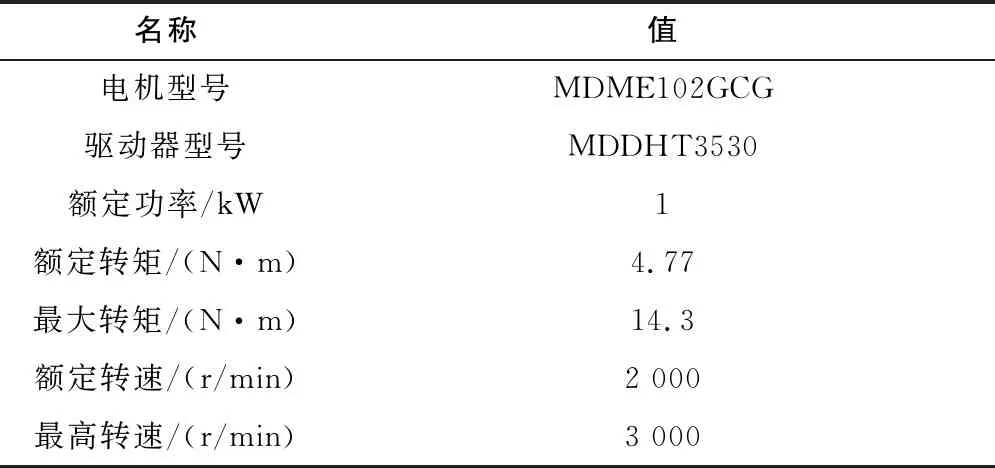

根据统计的各产品型号跑合参数并考虑经济成本,选择松下MDME102GCG型电机,如图10所示,电机参数如表1所示。

图10 电机

表1 电机参数表

1.5 通用跑合支架设计

根据各批产品以及预研产品齿轮箱设计文件,汇总、梳理各产品齿轮箱的安装接口及安装方式以及各齿轮箱电机轴接口。

各类产品所用的齿轮箱总体可分为圆柱齿轮箱、行星齿轮箱,其在跑合时均需可靠固定,根据其安装接口及齿轮箱的外形尺寸,兼顾可拓展性,设计、制造了齿轮箱跑合通用底架及齿轮箱安装支架。通用底架上设置了系列安装孔,可根据跑合试验要求安装不同产品的齿轮箱支架[5],如图11所示。

图11 齿轮箱跑合通用底架及齿轮箱安装支架示意图

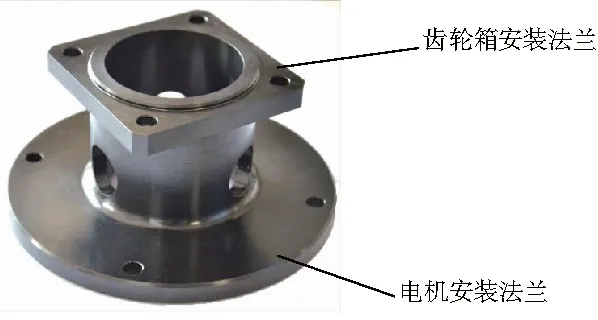

各产品齿轮箱与电机的安装接口、齿轮箱的输入轴也有所不同,在统计各产品齿轮箱跑合需求时,汇总了各产品齿轮箱的安装方式、与电机的接口形式,从而设计相应的联轴器(图12)、转接衬套(图13)。将来新产品采用不同规格的齿轮箱时,只需设计、制造相应的联轴器、转接衬套,即可与工装电机相联,进行跑合。

图12 联轴器

图13 转接衬套

2 通用跑合平台应用与验证

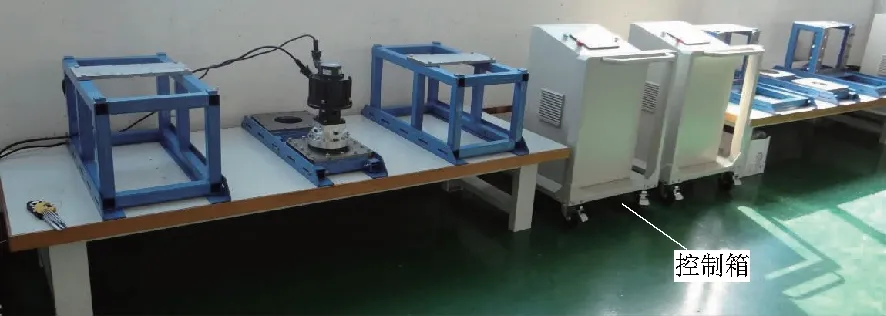

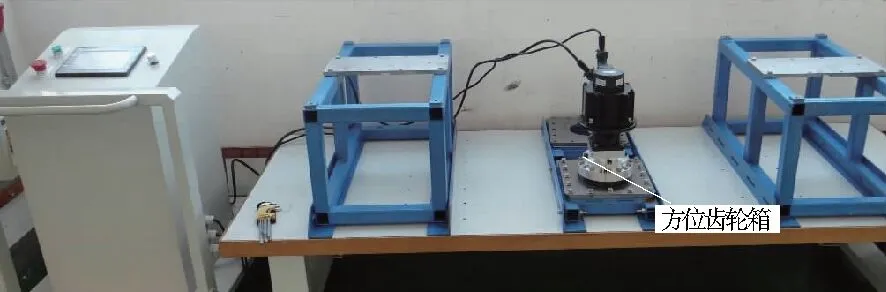

本次跑合平台研制共制造了2套跑合平台,共8个工位,配置4套控制系统。跑合平台如图14所示。

图14 齿轮箱通用跑合平台

选择某产品内的方位齿轮箱进行通用跑合平台的应用与验证,以验证通用跑合平台是否满足预先设定的技术指标及功能。该方位齿轮箱在跑合平台上安装方式如图15所示,设置的跑合参数如图16所示。

图15 齿轮箱安装图

图16 参数设置图

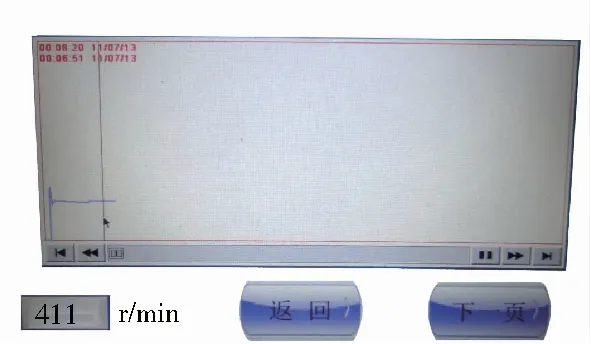

该方位齿轮箱在通用跑合平台上完整地进行了跑合试验,整个过程运转平稳,未出现异常现象。电机速度从0至跑合设定转速逐步递增,在不同速度下均运转正常,最终将速度设置为跑合转速进行跑合。跑合过程运转平稳,未出现异常现象。跑合过程的数据趋势如图17、图18所示。

图17 转速趋势图

图18 转矩趋势图

3 结语

本项目设计、制造2套齿轮箱通用跑合平台,共8个跑合工位,可同时进行4个齿轮箱的跑合,同时还可进行4个齿轮箱的跑合准备工作;跑合控制界面简洁明了,操作简单,可实时监测齿轮箱的跑合状态;跑合平台不受齿轮箱产品的限制,现有的齿轮箱均有对应的安装转接板,后续新产品齿轮箱的跑合也只需增加电机与齿轮箱驱动轴间的安装接口即可。

齿轮箱跑合平均准备及实验时间从480 h减少至40 h,提高生产效率约92%,节约工时费用约数万元。后续产品只需通过增加齿轮箱安装支架及电机接口,就可满足齿轮箱跑合需求;预估每个产品投产跑合工装费用约需12万~15万左右,现投产齿轮箱安装支架及电机接口费用约需2万~3万元,可直接节约10万~12万元。

该齿轮箱通用跑合平台可满足现有产品齿轮箱的跑合需要,解决了以往各产品齿轮箱跑合工装复杂多样,跑合效率较低,且存在损坏产品电机的风险等问题。齿轮箱通用跑合平台经应用验证,具有跑合效率高、使用操作简便,通用性、拓展性强等优点,可满足各类产品的齿轮箱跑合需求。