燃气调压装置监督检验流程探讨

黄 达 周路云 沈 杰

上海市特种设备监督检验技术研究院(上海 200062)

燃气调压装置是燃气输配系统中用来调节燃气供应压力的降压设备,其基本任务是将前级较高的进口压力调节至下游所需要的压力,是在燃气输配管网中连接各过程的重要环节。组成调压装置的设备有阀门、安全切断阀、安全放散阀、过滤器、补偿器、调压器、测量仪表、旁通管等。

燃气调压装置的安全性能会影响到整个燃气系统的安全。目前,国内的压力管道元件组合装置——燃气调压装置需要按照TSG 07—2019《特种设备生产和充装单位许可规则》取得制造许可证,并按TSG D7006—2020《压力管道监督检验规则》进行制造过程的监督检验,合格后方可使用。目前TSG D7006—2020 实施仅一年,在制造监检过程中遇到各种问题。本研究对燃气调压装置的监检流程进行了介绍,探讨了监检过程中遇到的相关问题。

1 监检流程及要求

按照TSG D7006—2020 规定,纳入《特种设备目录》范围内的燃气调压装置应进行制造监检。目前,国内燃气调压装置制造企业已被纳入TSG 07—2019 制造许可目录,应取得制造许可证方可开展制造监检,原则上应进行现场制造监检。

1.1 技术资料审查

燃气调压装置制造单位应按照TSG D7006—2020 的要求,向有资质的相关监检机构提出申请。监检机构受理申请后,应到制造单位进行现场制造监督检验。监检项目应满足TSG D7006—2020 的相关要求,制造单位应当根据产品制造情况提供以下有关资料:

(1)特种设备制造许可证(复印件、原件见证),产品制造质量保证体系文件,包括质量保证手册、程序文件、作业指导书、各责任人员任免文件、质量信息反馈资料等;

(2)产品质量计划;

(3)从事产品焊接的持证焊工一览表,列出持证项目、有效期、钢印代号等;

(4)从事产品质量检验的人员一览表;

(5)从事无损检测的人员一览表,列出持证项目、级别、有效期等;

(6)合格供(分包)方名录及评价报告,分包合同及分包单位资质和相关人员资格证明(有许可要求的);

(7)产品制造所采用的产品标准、设计文件、工艺文件和检验记录;

(8)焊接工艺评定一览表;

(9)组合装置涉及产品的型式试验报告和型式试验证书;

(10)产品生产计划及清单;

(11)产品合同以及技术协议;

(12)监检工作需要的其他资料。

上述资料发生变更时,应当及时通知监检人员,并且更换为有效版本。监检人员应根据制造单位提交的资料进行资料审查。燃气调压装置一般以单台/套为单位开展制造监检;具有相同的设计文件、相同工艺文件和相同质量计划的产品,可以组为一批进行监检。

1.2 产品检查

除技术资料审查外,监检人员还应对产品制造过程进行检查,包括对质量证明文件、无损检测报告、热处理报告、外观及几何尺寸检验报告、耐压试验报告、调压性能测试报告等进行审查,并对实物进行检查。实物检查至少包括以下内容:

(1)宏观检验。核对铭牌和标志上的内容是否清晰,铭牌上的项目参数是否与随机文件一致。

(2)射线检测底片抽查。对于采用射线检测(胶片)方法进行无损检测的产品,按照每个焊工焊接的焊缝射线底片数10%的比例进行抽查(抽查范围应当包括返修片)记录,并审查射线检测底片的质量和评片结果是否符合安全技术规范以及相关标准的要求。

(3)外观检查。检查装置外观及几何尺寸是否与设计图纸一致。

(4)耐压试验见证。可现场监督检验或采用远程视频监督检验,必要时可采用视频录像记录耐压试验过程,并审查最终试验报告。检查产品耐压试验介质、试验压力、试验环境温度、保压时间、压力表的直径、量程、精度、检定有效期和试验结果是否符合产品标准的规定。耐压试验为强度试验,每批抽查不少于10%的产品(至少抽1 台/套)进行耐压试验监督检验。

2 相关问题探讨

目前,燃气调压装置制造主要分为高中压的城市门站、中低压的燃气调压箱以及楼栋箱等。燃气调压装置通常具有过滤净化、流量计量、调压、分配、安全切断保护等功能,其主要组成设备有阀门、安全切断阀、安全放散阀、过滤器、补偿器、调压器、测量仪表、旁通管等大量压力管道元件,涉及的组合元件多,制造监检遇到的问题也较多,需要深入探讨。

2.1 产品监检标准及范围

目前,燃气调压装置现行制造标准包括GB 27791—2020《城镇燃气调压箱》和JB/T 11491—2013《撬装式燃气减压装置》。GB 27791—2020 适用于进口压力不大于4.0 MPa,温度范围-20~60 ℃的调压箱;JB/T 11491—2013 适用于进口压力不大于25.0 MPa,温度范围-29~82 ℃的撬装式燃气减压装置。2 个标准各有针对性,在产品设计审查时需要注意符合性。当制造企业采用企业标准时,应严格与现行国家标准和行业标准进行比对审查。

2.2 组合装置元件资质

燃气调压装置属于压力管道元件-元件组合装置。目前,燃气调压装置的制造需要取得制造许可。同样,按照TSG 07—2019 制造许可要求,部分管道元件组成件(如钢制管件、金属阀门)也被纳入制造许可管理,且大部分管道元件产品需要按照TSG D7002—2006《压力管道元件型式试验规则》进行产品型式试验并取得型式试验报告和证书(见表1)。当燃气调压装置组成件使用了进口压力管道管子和阀门时,应按《市场监管总局关于特种设备行政许可有关事项的公告〔2019年第3 号〕》申请压力管道元件制造许可,也可按国家质量监督检验检疫总局2012年第151 号文《关于承压特种设备制造许可有关事项的公告》进行型式试验。首次进口的压力管道元件,需要由国家质量监督检验检疫总局核准的型式试验机构进行型式试验并试验合格后方可在国内使用。

表1 不同压力管道元件国内制造企业监管要求

需要注意的是,燃气调压装置制造企业单独采购使用预制管段和流量计产品的,产品制造企业需要有制造许可,同时按照TSG D7006—2020 的要求单独提供其工厂化预制管段和流量计(壳体)产品的监检证书。对于未被纳入TSG 07—2019 要求的进口流量计(壳体)产品,TSG D7006—2020 虽已明确流量计(壳体)需要监检,但进口产品较难实施。建议探索对进口产品进行到岸监检的方式,当然这需要相关部门进一步探讨明确。

2.3 无损检测方法

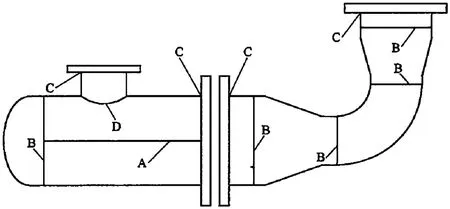

燃气调压装置制造主要是将各元件组成件通过焊接、螺栓连接等方式进行组合。其制造过程大量使用了焊接,管道组成件的焊接接头分为A,B,C,D 4类,如图1 所示。

图1 焊接接头分类

根据制造标准要求,需对焊缝进行无损检测,A类、B 类焊缝应进行射线检测,C 类、D 类焊缝进行磁粉或渗透检测。通常,一台/套燃气调压装置少则十几张射线底片,多则可达上千张。据不完全统计,制造企业一年的射线底片量不少于10万张。检测标准要求射线底片应保存不少于7年,因此对于制造企业来主说,底片的保存非常具有挑战性,应探索采用无损检测新技术代替传统的射线检测,如数字射线或超声相控阵检测方法。相对于传统射线,数字射线具有数字实时成像快速高效、直接数字存储、无需进行胶片处理、环保健康等优点,缺点是分辨率受系统检测器影响较大。超声相控阵则无辐射,检测灵敏度和分辨率较高,缺点是缺陷显示不直观,对检测人员要求较高。

2.4 强度和气密性试验要求

目前,产品制造标准GB 27791—2020 和JB/T 11491—2013 都要求对构成调压装置的所有组成件进行强度试验。试验要求见表2。

在实际制造过程中,由于燃气调压装置已完成如计量、压力传感等各类数字精密站控设备的安装,往往已不适宜选用水作为介质进行强度试验,而采用气体试压危险系数较高,且操作困难。因此需要选择一个合适的时机来完成对产品的强度试验。

如果采用压缩空气或惰性气体进行强度试验,后续的气密性试验可与强度试验一起完成,且应做好相应完善的安全防护措施。

表2 不同标准强度试验要求

3 结语

TSG D7006—2020 正式实施已一年,对于压力管道元件组合装置——燃气调压装置的监检也为首次,这需要广大制造企业和监督检验机构配合,完成好法规要求的各项工作。同时,对于监检过程中遇到的各种不明确、不理解、有歧义的问题要及时提出反馈,共同探讨出一个合法合规的解决方案,为制造企业解决实际困难,保证燃气调压装置的制造监检工作能顺利进行,确保产品质量安全,保障人民群众的生命财产安全。