双臂窄体分体式履带钻机研制

阚志涛,邵俊杰,李旺年,钟自成

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

我国煤炭储量丰富,但由于煤矿的水文地质条件复杂,随着煤炭开采深度和强度的加大,煤矿安全生产中遇到的水害问题愈加突出。水害事故具有突发性强、危害性大等特点,其危害性仅次于瓦斯事故。从水害事故发生点分析,掘进工作面已成为主要的透水地点[1-3]。

钻探是一种最直接的隐蔽致灾因素探查技术,它具有精度高、直观性强、适应面宽等优点[4]。掘进工作面工作环境和地理位置特殊,对钻探施工的要求如下:

1)时间短。大多数煤矿希望掘进工作面的探放水钻孔施工时间短,为掘进机留出更多的掘进时间,增加煤炭产量。比如山西王家岭煤矿希望利用掘进机检修班完成5个掘进工作面70m探放水钻孔的施工,以达到掘进月进千米的目标。

2)空间受限。由于掘进工作面掘进机、锚杆机、钻机交替进行施工,钻机的移动及打钻空间均受到限制。

3)钻孔数量多。为全面反映掘进工作面前方的水文地质情况,需要在掘进工作面布置多个钻孔。钻孔的布置方式主要分为扇形和半扇形两种,一般设置为4~6个。

目前我国大多数煤矿采用分体式液压钻机进行掘进工作面探放水钻孔施工,存在的问题如下:①钻机通常由主机、泵站、操作台组成,主机、泵站质量大,由于掘进机与钻机交替进行施工,造成钻机搬迁频率高,距离长,工人劳动强度大;②钻机只具有一个工作臂,每次只能施工一个钻孔,短时间内施工多个钻孔的效率低;③钻机不具备多方位、大角度钻孔施工能力;④回转器缺少相应的防、导水功能。

综上所述,基于掘进工作面探放水钻探施工要求和分体式钻机存在问题,开发一款可高效施工多个探水钻孔的新型钻探设备已是当务之急。针对这一情况,中煤科工集团西安研究院有限公司研制了ZDY2-3200LF型双臂窄体分体式履带钻机,钻机具有宽度窄、转矩大、调角范围广、可同时施工两个钻孔等特点,为有效降低掘进工作面的水害事故提供了装备保障。

1 钻机的总体设计

1.1 总体设计思路

钻机总体设计主要包括机械结构设计、液压系统设计和施工工艺研究三部分。机械结构设计方面:钻机设计两个工作臂,可同时施工两个不同方位、角度钻孔;采用履带分体结构,分为钻车和泵车两部分,体积小,井下移动快捷、现场布置灵活,且宽度设置为1m,方便与掘进机、锚杆机交替进行施工;采用中心通孔式回转器、油缸链条给进机构及多自由度变幅机构的设计,辅助时间短、巷道适应性强。液压系统方面:两个工作臂的液压回路相互独立、互不影响;采用复合双泵控制系统,功率分配合理,传动效率高。施工工艺研究的主要目的是通过在钻机上增加辅助设备或采用适当的工艺方法,缩短辅助时间、提高工作效率。比如配备开孔定位仪,工作臂定位速度快、精度高;采用中间加杆、后部卸杆的钻杆加卸方式,无需反复拆卸水便。

1.2 钻机主要性能参数

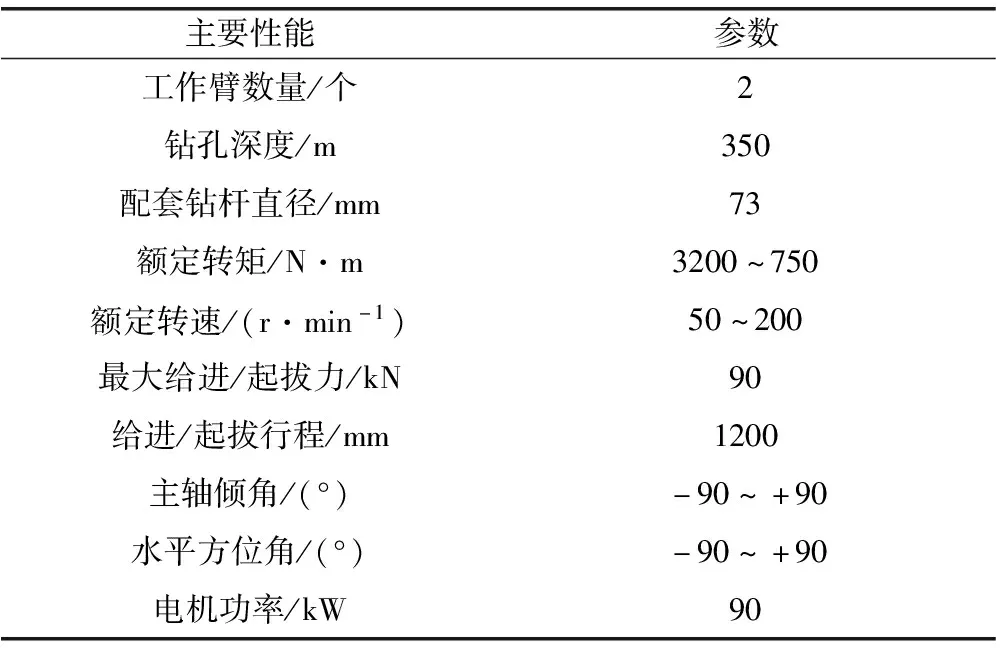

ZDY2-3200LF型双臂窄体分体式履带钻机主要性能参数见表1。

表1 主要性能参数

1.3 钻车

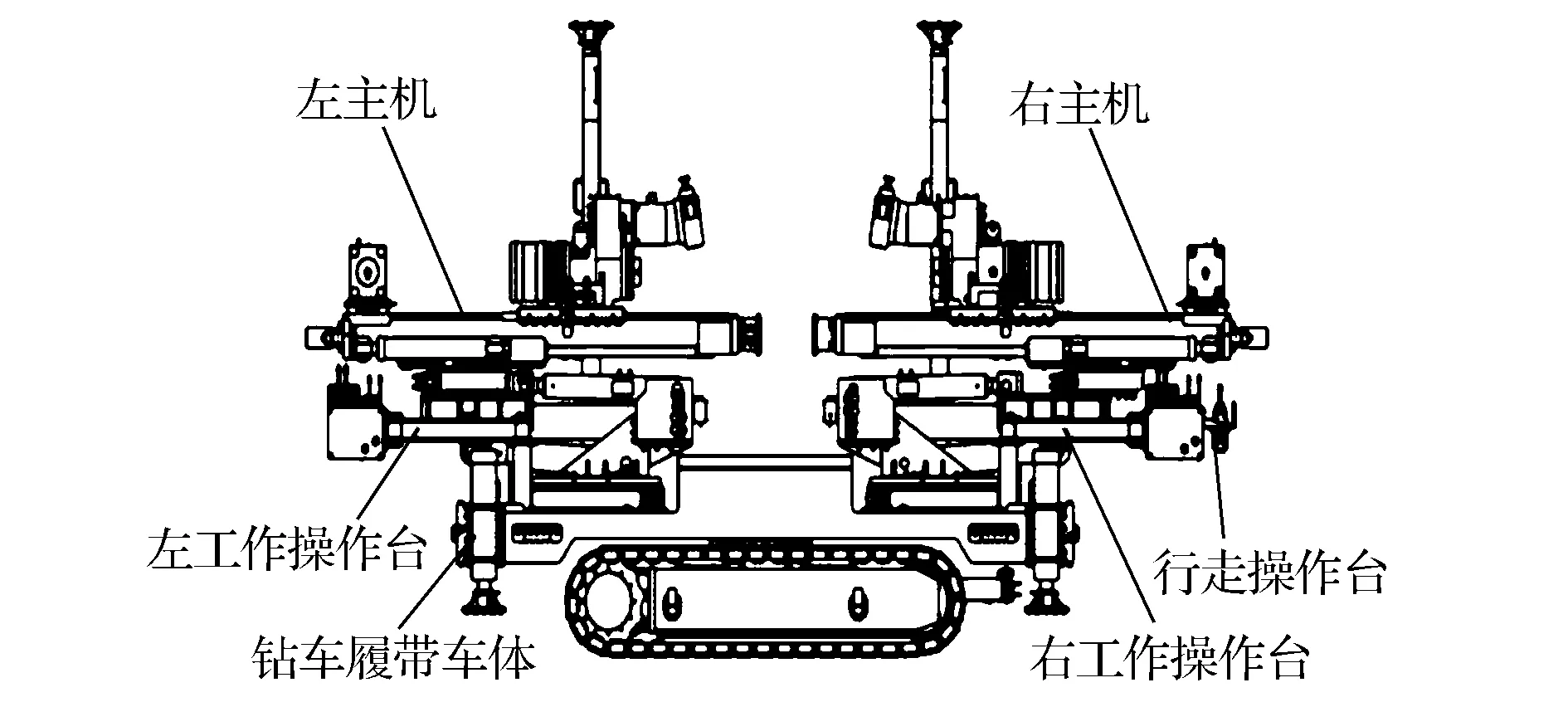

钻车(如图1所示)包括左主机、右主机、行走操作台、右主操作台、钻车履带车体和左主操作台。

图1 钻车结构示意图

1.3.1 主机

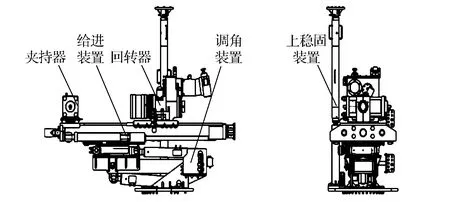

主机(如图2所示)由夹持器、给进装置、回转器、调角装置和上稳固装置组成。

图2 主机结构示意图

夹持器固定在给进装置的前端,用于夹持孔内钻杆,钻进施工时,也起到扶正钻杆的作用。夹持器是常闭式结构,采用碟形弹簧夹紧、油缸反向松开。卡瓦安装在卡瓦座上,施工时可选配63.5/73两种规格,满足不同的工况的需要。

给进装置受到掘进工作面空间的限制,采用了单油缸双链条的给进形式,从而实现在给进装置长度受限的情况下给进行程最大。给进装置的最大上顶力Fsmax以∅73mm规格的钻杆在-90°钻进350m时计算:

Fsmax=K·q·g·L

(1)

式中,Fsmax为给进机构最大上顶力,N;K为卡塞系数,取1.5;q为每米钻杆的质量,kg/m;g为重力加速度,m/s2;L为额定孔深时孔内全部钻具总长,m。

由于∅73mm规格的钻杆q=17kg/m,代入公式计算得到Fsmax=87.465kN。

设计要求油缸的最大负荷Fmax可按下式计算:

Fmax=2Fsmax

(2)

代入数值,Fmax=174.83kN。

给进油缸的提升能力F为:

F=pmax·π·(D2-d2)/4(3)

式中,F为给进油缸提升力,N;pmax为油缸最大工作压力,MPa;D为油缸内径,m;d为活塞杆直径,m。

设计油缸的最大工作压力为23MPa,油缸内径0.125m,活塞杆直径0.063m,代入数值,计算得到F=210.556kN。F>Fmax,满足提升钻具要求。

回转器由卡盘、减速箱和液压马达组成,实现液压能到机械能的转变。卡盘为常开式结构,油压夹紧、弹簧松开,具有自动对中、卡紧力大等特点。液压马达可通过手动调节排量,实现转速的无级调节。

调角装置由上回转装置、二次滑动组件、摆动机构、上调角油缸、动臂、底座和下调角油缸组成,可使主轴仰俯角在-90°~+90°,方位角在-90°~+90°的范围内调节。

上稳固装置由上稳固油缸、加长杆及接地装置等组成,安装于调角装置上,保证施工过程中车体稳固。

1.3.2 行走操作台

行走操纵台包括左履带行走、右履带行走、功能切换以及平台回转操作手柄。左、右履带行走分别控制左、右行走马达,实现履带车体的前进、后退及停止;功能切换可实现钻进系统和姿态调整系统的转换,实现系统间的相互独立;平台回转控制钻车履带车体内的中央回转器,实现履带和车体平台间的相对转动。

1.3.3 工作操作台

工作操作台用于控制钻机的钻进系统,包括回转器正/反转、给进装置给进/起拔、卡盘打开/关闭、夹持器打开/关闭、给进浮动及给进调速。工作操作台可旋转一定角度,保障操作者的安全的同时方便观察孔口情况。

1.3.4 钻车履带车体

钻车履带车体由底盘、车体平台及中央回转器三部分组成。底盘选用无轮摩擦式履带底盘,承载力大、高度低。车体平台由钢板焊接而成,前后布置伸缩式稳固油缸,稳固油缸支撑范围可在1~1.4m范围内调节,保证行走和打钻过程中整机稳定性。中央回转器连接底盘和车体平台,可使两者间的相对角度在0°~90°范围内调整。

1.4 泵车结构

泵车(如图3所示)由行走操纵台、电磁启动器、防爆车灯、油箱、冷却器、电机泵组、泵车履带车体等部件组成。

图3 泵车结构示意图

行走操作台上布置有履带行走操作手柄,控制泵车的前后移动。电磁起动器用于控制电动机的起动、停止,为防爆机车灯提供电源。防爆机车灯采用LED光源,产热量小,使用寿命长。油箱为液压泵提供所需的液压油,为保证液压系统正常工作,在油箱上安装吸油滤油器、回油滤油器、空气滤清器、液位计等附件。冷却器选用钎焊板式换热器,它是由一系列具有一定波纹形状的金属片叠装经过钎焊加工而成的新型高效换热器,具有换热率高、造价低、便于拆洗维修等特点。电机泵组主要包括电动机和四个串联的液压泵,负责从油箱吸油并排出高压油,经过控制阀达到各执行机构。泵车履带车体由无轮摩擦式履带底盘和车体平台两部分组成,两者之间通过螺栓连接。

2 液压系统设计

钻机液压系统采用开式系统,Ⅰ泵负责泵车履带行走、左主机回转器的回转;Ⅱ泵负责钻车履带行走、右主机回转器的回转,同时还能控制两主机的姿态调整及钻车车体平台的伸缩稳固油缸动作。Ⅲ泵负责两主机给进装置的给进、起拔。设计时采用LUDV控制系统,给进装置的动作不受负载影响,相互独立。Ⅳ泵负责钻机主机夹持器、卡盘的独立工作。Ⅰ泵、Ⅱ泵及Ⅲ泵的额定压力为23MPa,Ⅳ泵的额定压力为10MPa,这样既能满足回转钻进的需要,又能满足履带行走、卡盘夹紧、姿态调整等的需求。液压元件选用国际知名品牌产品,性能稳定、可靠。

3 钻机试验

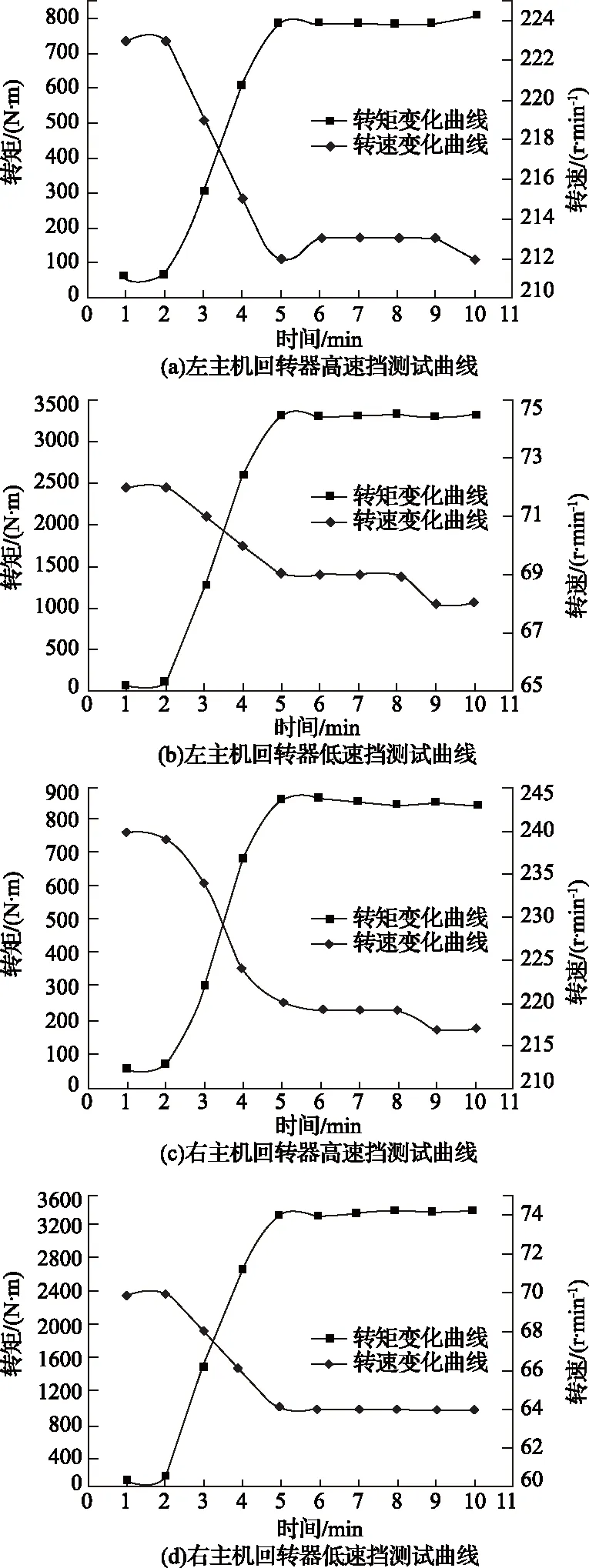

ZDY2-3200LF型双臂窄体分体式履带钻机加工、装配、调试完成后在国家安全生产检测检验中心钻机性能试验台上进行了负载性能测试,测试结果如图4所示。

图4 负载性能测试曲线

从图4中可以看出,左主机回转器和右主机回转器在高速挡时,转速均大于200r/min,对应转矩大于750N·m,在低速挡时,转速均大于50r/min,对应转矩大于3200N·m,结果表明负载性能满足设计要求。

此外,钻机还进行了空载运转性能、过载性能、稳定性能、温升等多项测试,各测试技术指标均达到设计要求,满足行业标准。

4 结 论

1)ZDY2-3200LF型双臂窄体分体式履带钻机结构设计合理、性能稳定可靠,可用于煤矿井下掘进工作面探放水孔施工。

2)钻机采用分体式履带形式,机身窄、方便可与掘进机、钻锚机交替进行施工;具有两个工作臂,可同时施工两个不同角度、方位的探水孔,钻孔施工效率高。

3)钻机性能测试的各项技术指标均达到设计要求、满足行业标准,为提高巷道掘进速度、保证安全生产提供了强有力的装备支撑。