某卷烟厂工艺循环冷却水系统节能措施探讨

杨亚博 李俊昆

(云南省设计院集团有限公司 昆明 650228)

0 引言

滤棒成型机、高速卷包机及包装机是卷包车间生产过程中的重要设备,设备运行过程中,其压条、电机、油箱、烟枪等部位需进行冷却处理。当前卷烟厂工艺设备常见的循环冷却水系统一般有两类:一类为工艺设备自带冷水机组(独立冷源),一类为集中冷源对多台工艺设备提供工艺循环冷却水。设备自带冷水机组系统因热量直接排入车间,使卷烟厂车间空调系统负荷超载,影响空调设备的正常运行;集中冷源的工艺冷却水系统存在如系统配置容量大、运行能耗高、调节能力差等问题。本文以选用集中冷源工艺循环冷却水系统的卷烟厂为研究对象,根据项目所在温和地区的气象条件、发热设备冷却需求,寻求一套能保证工艺设备稳定运行、积极应对室外气候变化、在不同工况条件下均能实现节能运行的工艺循环冷却水系统设计方案。

1 项目概况

1.1 项目背景

该卷包车间配备13 台滤棒成型机散热量为114kW、28 台高速卷包机散热量为448kW、15 台包装机散热量为135kW,工艺设备总散热量为697kW;设备发热部位要求工艺冷却水温:18~22℃。原工艺循环冷却水系统,采用与车间中央空调冷冻水系统合用的方式,该系统在夏季室外温度较高、车间空调需求较大时,无法保证工艺设备正常运行,而在过渡季节和冬季,未能利用较低室外温度的节能潜力,致使车间中央空调冷水机组长期偏离设计工况运行,能耗高,运行经济性差。现对该车间工艺循环冷却水系统进行改造,系统要求:集中式冷源并独立设置,运行稳定、节约能耗。

1.2 项目室外气象条件

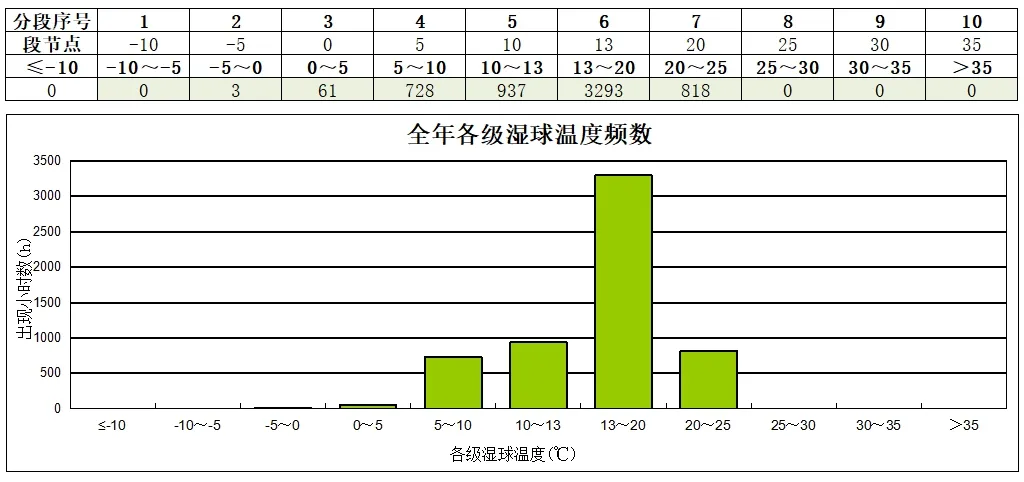

卷烟厂位于云南省温和地区5A 区,最冷月平均气温:0℃<tmin.m≤13℃,最热月平均气温:18℃<tmax.m≤25℃,其典型气象年各级湿球温度频数如图1 所示(数据来源:中国建筑热环境分析专用气象数据集[1])。因卷烟厂生产车间运行时间为8:00am 至12:00pm,故图1 所列湿球温度频数仅取车间运行时间段内,全年共计5840 小时。

图1 全年各级湿球温度频数Fig.1 Annual wet-bulb temperature frequency at all levels

根据全年各级湿球温度频数图分析,该地区室外湿球温度相对较低,可利用蒸发冷却手段实现节能运行。工艺循环冷却水出水温度设计值:tg=18℃,(供回水温差5℃),间接蒸发式冷却(闭式冷却塔)逼近度:A=5℃[2],即当室外湿球温度:tw2≤13℃时,可实现冷却塔免费供冷,如图1 所示,该地区tw2≤13℃全年共1729 小时,占全年供冷时数的30%,近1/3 时间可关闭冷水机组,仅利用天然冷源提供工艺循环冷却水。

通常冷却塔以夏季标准运行工况(冷却水进出水温为37/32℃)设计选型,当冷却塔用于冬季直接供冷时,需对其冷却能力进行校核,假设冷却塔进出水温差不变,经冷却塔的出风可达到最佳换热状态点[3],出风干球温度为冷却水进水温度,相对湿度为80%。

式中:Ql为冷却塔夏季制冷量,kW;k为冷水机组制冷时耗功的热量系数,取1.2~1.3 左右,Q0为系统制冷,kW;W为循环冷却水流量,m3/h;Cpf为水的定压比热,kJ/kg·℃;tf1、tf2分别为冷却塔进出口水温,℃;ρ1、ρ2分别为水和空气的密度,kg/m3;QA为冷却塔空气侧换热量,kW;G为冷却塔通风量,m3/h;h1、h2分别为冷却塔进出口空气状态点焓值,kJ/kg。

夏季冷却塔进风参数取空调室外计算干球温度30.7℃,室外计算湿球温度22.0℃,进风焓值为71.8kJ/kg,出风状态点焓值为135.88kJ/kg,如上所述,以冷却塔直接供冷的转换温度(室外湿球温度13℃)为冬季进风状态点参数,其相对湿度取该地冬季(12月~2月)月平均相对湿度66.4%,进风焓值为40.8kJ/kg,出风焓值为73.0kJ/kg。因冬季冷却塔供冷量为工艺系统制冷量,不考虑热量系数,由式(1)可知冷却塔在夏季工况运行时的循环水量高于冬季运行,而将各点参数代入式(2),计算得冬季冷却塔供冷的通风量高于夏季,因此在利用冷却塔冬季直接供冷的方案设计中,应根据具体运行策略选择合适的冷却塔型号,以满足系统全年运行要求。

2 工艺循环冷却水系统方案分析

2.1 方案一:高温水冷冷水机组+闭式冷却塔系统设计

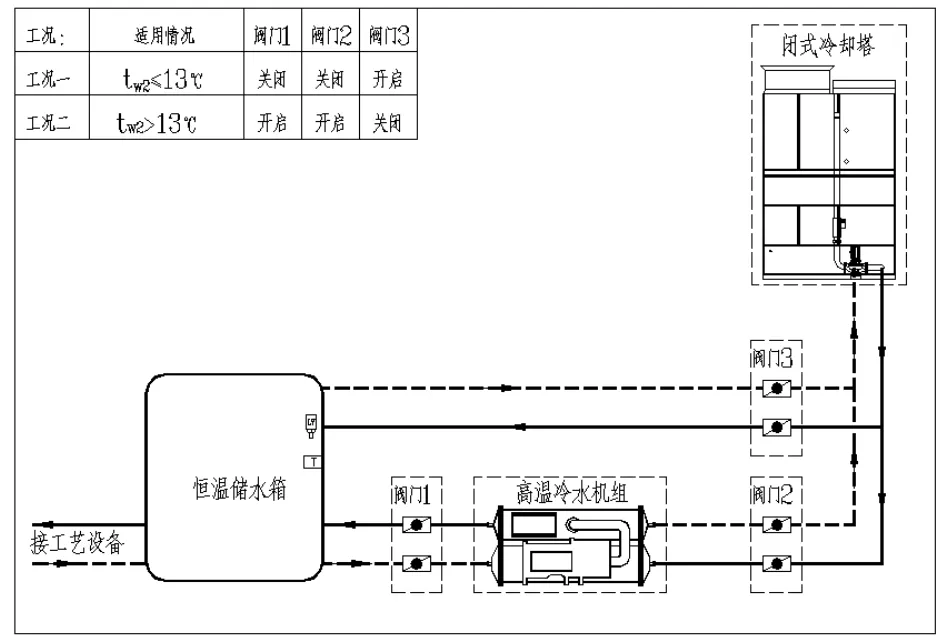

根据工艺设备高温冷却水的需求以及温和地区中等湿度的气候条件,设计初期,工艺循环冷却水拟定方案为:高温水冷冷水机组+横流闭式冷却塔供冷,冷水机组选用螺杆式压缩机、满液式蒸发器、卧式管壳冷凝器,为满足在“免费供冷”工况下的工艺设备水质需求,以及厂区的用水条件、避免出现飘水等现象,设计选用闭式冷却塔。同时,卷烟厂对设备生产运行的稳定性有着较高的要求,考虑温度波动对工艺设备的影响,在冷却水供回水路中添加温度恒定的储水箱,有助于冷却水系统水量及温度调节。方案一工艺循环冷却水系统主要流程如图2 所示。

图2 方案一工艺循环冷却水系统流程图Fig.2 Scheme I circulation cooling water system flow chart

综合可利用自然资源冷却时间,当tg设定值为18℃,在tw2≤13℃时,可关闭冷水机组,利用闭式冷却塔提供的冷却水即可满足工艺设备的降温要求,冷却塔的冷却水流量为循环水系统的流量。

当tw2>13℃时,仅利用闭式冷却塔无法提供系统全部冷却量,此时需开启冷水机组制冷,但通过分析不难发现,在13℃<tw2≤20℃的温度区间内,蒸发冷却手段仍具有可观的冷却能力,因而方案一在该温度区间,由于冷水机组、冷却循环水泵、闭式冷却塔的持续运行,整个工艺循环冷却水系统并没有达到节能最大化,由全年各级湿球温度频数图可知,每年有3293 个小时处于13℃<tw2≤20℃的区间,所以该冷却水系统尚有节能提升空间。

基于上述分析,以室外湿球温度tw2的划分作为工艺循环冷却水系统运行策略的依据,把方案一的两种运行工况继续细分为三种运行工况,即工况一:tw2≤13℃、工况二:13℃<tw2≤20℃、工况三:tw2>20℃;在肯定工况一共1729 小时闭式冷却塔“免费制冷”所带来的节能成效下,着重挖掘工况二区间内的节能潜力。

2.2 方案二:蒸发冷却式冷水机组+闭式冷却塔系统设计

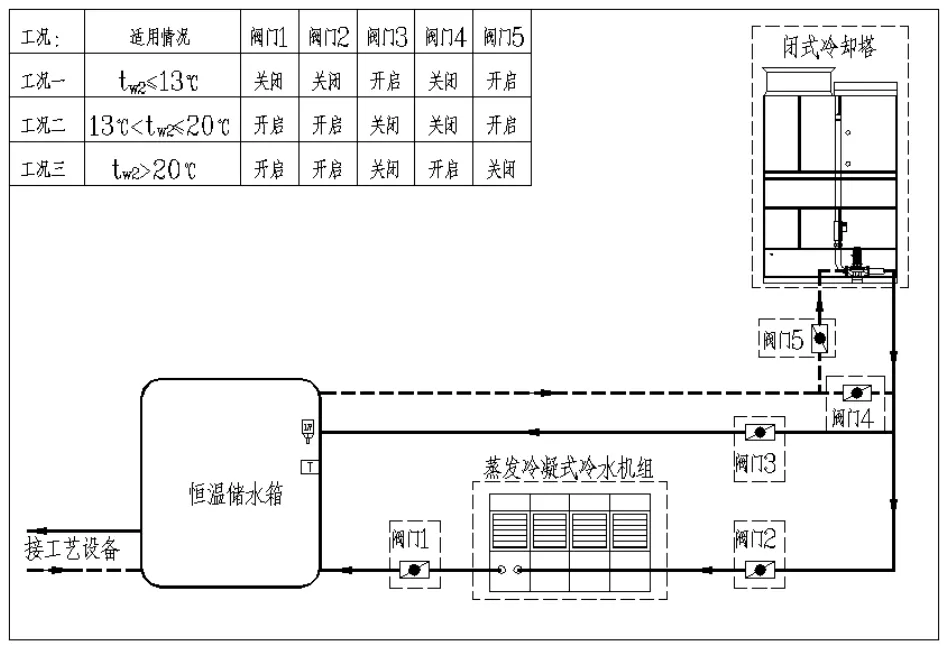

当室外湿球温度在14~19℃区间内时,闭式冷却塔的出水温度小于工艺循环冷却水系统回水温度,闭式冷却塔仍然对循环冷却水有降温作用,虽在该区间内冷却水温降不大,但考虑到每年有3293个小时在该区间内运行,所带来能耗的节省和生产经济价值是不容小觑的,为使蒸发冷却原理利用最大化,提出第二种解决方案:蒸发冷却式冷水机组与闭式冷却塔协同制冷,冷水机组的蒸发式冷凝器工作原理与闭式冷却塔相似,喷淋水在冷凝盘管上形成水膜,同淋水侧不饱和空气接触,在水蒸气分压力差的驱动下,喷淋水蒸发吸收盘管内工艺冷却水热量,兼具水冷冷却换热性能好和风冷冷却节水的优势[5]。方案二工艺循环冷却水系统主要流程如图3 所示。

图3 方案二工艺循环冷却水系统流程图Fig.3 Scheme Ⅱcirculation cooling water system flow chart

此方案运行工况一与方案一的运行工况一设置相同,当tw2≤13℃时,工艺设备冷负荷全部由闭式冷却塔承担,冷却塔冷却能力随室外湿球温度的降低而增大,冷却后的循环水同来自工艺设备的回水在储水箱混合,系统通过监控冷却水出口温度、流量等信号,调控冷却风机及喷淋水泵的转速及启停,在保证储水箱温度恒为18~22℃的前提下,仅用少量功耗实现工艺设备的使用要求。

因蒸发冷却式冷水机组自带冷却风机和循环水泵,无需外加冷却塔可独立运行,所以当冷却塔直接供冷冷量不足,但仍有可利用的冷却能力时,冷水机组与闭式冷却塔可以同时作为工艺循环冷却水系统的冷源。设定工况二:13℃<tw2≤20℃,冷却塔出水温度低于工艺循环冷却水回水温度,且存在一定的差值,闭式冷却塔与冷水机组启动运行,冷却水回水先经过闭式冷却塔进行预冷,再进入冷水机组的蒸发器继续冷却,冷却塔冷量不足部分由压缩机制冷量补充,压缩机仅在部分负荷工况下运行,从而降低运行能耗。随着室外湿球温度进一步升高,冷却塔冷却效益低于冷水机组,运行工况三:tw2>20℃时,仅开启蒸发冷却式冷水机组,冷水机组供水温度tg=18℃,工艺循环冷却水经蒸发器换热。

2.3 能耗分析

工艺循环冷却水系统承担负荷为车间工艺设备总散热量697kW,循环水量为120m3/h,方案一选用1 台制冷量为700kW,电功率为78.2kW(蒸发器出水温度tg=18℃)的高温水冷冷水机组,1台循环水量为150m3/h 的闭式冷却塔,耗电比为0.11kWh/m3,2 台循环水量为131m3/h 的冷却水循环水泵,电机功率15kW;方案二选用2 台制冷量为365kW,用户制冷工况下单台总电功率为58.7kW 的蒸发冷却式冷水机组,为方便对比,1台同方案一参数相同的闭式冷却塔,经式(1)、(2)校核所选的闭式冷却塔满足夏季供冷冷水机组冷却水系统循环水量,可在tw2=13℃时满负荷运行。以综合制冷性能系数SCOP 衡量两种方案的全年运行能耗情况,SCOP值计算如式(3):

式中:H为系统总供冷时数,h;PiHi为第i种工况的耗电量,kWh;其中Pi为第i种工况下的总输入功率,kW,输入功率仅考虑冷水机组、冷却水泵、冷却风机的设备功率,Hi为对应工况下的供冷时数。两种方案耗电量对比数据如图4 所示。

如图4 所示,造成方案一、二综合制冷性能系数差异的是tw2>13℃时不同的运行策略。当13℃<tw2≤20℃,冷却塔作为自然冷源的供冷量小于系统冷负荷,需要冷水机组辅助制冷,而方案一中冷水机组供冷模式与冷却塔供冷模式不兼容,仍采用冷水机组供冷,运行能耗高,方案二通过闭式冷却塔同冷水机组串联运行,从而拓宽自然供冷温度区间,使系统自然供冷量占总供冷量的比率由30%提高到58%;tw2>20℃时,两种方案均为冷水机组单独供冷,方案一中高温水冷冷水机组COP 值高于蒸发冷却式冷水机组,但由于附加闭式冷却塔风机及冷却水泵功耗,其耗电量为89244kWh,方案二冷水机组耗电量为96033kWh,两种方案在该供冷时段相差不大。综上,通过利用冷却塔在13℃<tw2≤20℃温度区间内的自然冷却能力,即使蒸发冷却式冷水机组COP 值略低,方案二自然供冷量的提升使得其SCOP 值高于方案一,节能优势更显著。

3 实际运行状况

经与建设方沟通,以方案二为本次项目的设计方案,方案设计以室外湿球温度为供冷模式切换依据,实际运行时室外湿球温度波动可能导致冷水机组频繁启停等问题,因此上述分析仅作为工艺循环冷却水控制系统的模式设置参考,笔者论述该论文时,系统已完成调试进入实际运行阶段。

(1)工艺循环冷却水控制系统纳入卷烟厂动力集控系统,实现工艺冷却系统运行参数的实时跟踪,试运行阶段初步设置3 种供冷模式,根据湿球温度切换点自动切换,冷却水系统采用最佳热转换效率控制,在环境温度及工艺设备负荷变化时,计算蒸发式冷凝器、冷却塔最佳热转换温度及冷却水最佳进出口温度,调节循环水泵、冷却风机的输出功率,同时技术人员观测运行流程图中的冷却水温,系统当前运行时间及累计运行时间,机组启停次数等,辅助优化不同模式的运转选择,节约系统总能耗。

(2)据设备运行状态记录,冬季闭式冷却塔冷却逼近度(A)约为2~3℃,远低于设计值5℃,该地区实际自然冷却潜力大于理论估计值,从节约能耗角度应尽量使用自然冷却,使系统使用性能更佳。

(3)现因运行时间不足,卷烟厂动力集控系统还在调试优化阶段,尚无法提供全年段的数据进行分析,待一定运行时间后,可结合集控系统采集的数据,论述更贴近长期运行情况的节能成效。

4 小结

(1)针对工艺循环冷却水系统,本文从冷源配置、使用工况、运行能耗等因素对两种方案进行对比分析,以最大化利用自然冷源为目的,将方案一的运行工况进一步细分,为满足细分工况后条件,同时考虑简化管路系统、缩短建设周期等因素,方案二设计选用蒸发冷却式冷水机组。

(2)方案二较方案一运行能耗低,从而降低运行费用,减少投资回报时长,蒸发冷却式冷水机组采用集成化设计,具备操作便利、易于调节、高可靠性、简化后期检修维护等优势,充分发挥节能改造的应用潜力。

(3)结合项目实际运行数据,验证了蒸发冷却式冷水机组在温和地区的高效性、可行性。