尿素催化水解技术在中小型燃用煤粉机组的应用及推广

张勇

摘要:当前火电厂脱硝环节中使用的尿素制氨工艺普遍采用尿素热解普通水解技术,这两种技术存在着能耗高、运行成本高、水解效率低等问题。本文基于当前尿素制氨环节的痛点,深入研究了尿素催化水解制氨工艺,阐述尿素水解系统的优点,根据某电厂350MW机组实例,对其应用尿素水解系统进行节水,并对应用后运行效果、试验数据及计算结果进行统计分析,得出尿素水解系统对中小型燃煤机组具有广阔的推广应用前景。

关键词:尿素水解系统;节能应用;可行性及性能保证

中图分类号:TQ319 文献标识码:A

0引言

随着近年来环保形势越来越严峻,SCR脱硝技术已经成为电厂主流脱硝技术,其还原剂NH3的来源有三种:液氨、氨水和尿素。由于液氨是危险化学品,随着国家对安全的日益重视,逐渐出台一系列相关的限制措施,使得电厂在用液氨时会在审批、工期、占地等诸多方面受到越来越多的制约,投运后通过环保验收的程序也较为繁琐;氨水也因为其运行成本居高不下而受到应用的局限。作为无危险的制氨原料,尿素具有与液氨相同的脱硝性能,是绿色肥料、无毒性,使用完全,因而没有法规限制,并且便于运输、储存和使用。目前在国内SCR脱硝采用尿素为还原剂已经成为一种趋势,并逐渐成为主流,尤其是在一些重点区域和离居民区较近的城市电厂,已有了越来越多的应用。

而尿素制氨工艺中,目前在300MW及以下的中小機组比较成型的是尿素热解工艺,热解制氨工艺其主要缺点就是能耗高,副产物多,运行成本高。随着尿素水解技术的不断成熟,热解终将被水解制氨技术所取代。但传统水解技术也存在一定弊端,初始投资大,氨气产生慢,反应器体积庞大,造成其在中小机组难以普及,这就逐渐催生出尿素催化水解技术。

1尿素催化水解制氨工艺介绍

1.1 反应原理

低能耗尿素催化水解技术是在尿素普通水解和热解技术的基础上,提出的一种新型尿素制氨技术。其基本原理是将尿素颗粒运至电厂以后气力输送至储仓,利用融溶或加蒸汽的方式配制出指定浓度(40-100%,一般为50%)的尿素溶液,再利用尿素供给泵输送至水解反应器。反应器中装有固定量的催化剂,主要成分包括NH4H2PO4(MAP)及(NH4)2HPO4(DAP)两种成分,都是很常见的化工用品,在反应器操作状况下催化剂呈熔融状,控制反应器在恒温、恒压下运行如温度155℃,压力0.8Mpa的状况下,可控制出口气体组分,一般的NH3浓度约为30%。催化剂的主要作用是通过改变了反应路径,从而大大加快反应速率,可较传统水解法的30-60min提高约30倍。

尿素的水解反应为吸热反应。为了使反应速率恒定,尿素、水和热量都必须按照正确的比例供给水解器。水解器中装有固定量的催化剂,催化剂在水解器内可循环使用,在每次大修时更换即可。催化剂的主要作用是通过改变反应路径,从而大大加快反应速率,降低响应时间。催化水解工艺使用的反应器充分考虑了尿素中杂质的排除问题,在杂质累计到一定程度后可手动将其从反应器中排出,因此对于尿素的品质没有特殊要求。

1.2 工艺流程简介

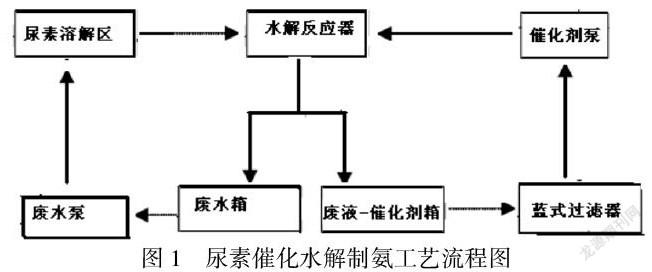

袋装尿素人工拆包采用斗提机将尿素倒入尿素溶液储罐,储罐由蒸汽加热维持一定的温度保证尿素正常配制到50%浓度。配制好的尿素溶液由尿素输送泵送至尿素溶液储罐进行储存。浓度约50%、温度为50℃的尿素溶液通过高压泵从尿素储罐打入水解器中,在温度135-160℃、压力0.4-0.9MPa及催化剂的作用下进行水解反应生成含氨气、二氧化碳的混合气。混合气中含氨浓度约37.5%(体积浓度),通过水解器上面的汽水分离器分离后,经由减压、流量控制调节与稀释风在氨空气混合器混合,稀释氨浓度至5%以下,最后进入烟道进行脱硝。

1.3 尿素催化水解技术优势

使用低能耗尿素催化水解技术改造后不仅能够降低成本,还具有以下优势:

(1)提高脱硝系统的可靠性:尿素催化水解系统制取的氨气没有任何中间副产物,对催化剂和机组没有任何副作用:尿素催化水解系统产品气理论产氨量为28.3%(wt),经测试实际产品气氨气质量浓度为27.5-29.2%,平均氨气质量浓度为28.47%(wt),与理论相当。

(2)提高系统的响应速率,优化脱硝系统指标:尿素热解系统需要通过增加尿素溶液来实现氨气量的增加,且传热滞后,没有蓄热,也不允许尿素溶液量快速变化,因此,氨气响应速度达3-4分钟,而水解系统可以直接对氨气量进行调节和控制,此外尿素催化水解技术增加了催化剂,大大加快了反应速度,氨气量的响应速度达到满负荷的13%/min,能够大幅度提高NOx控制的精度,优化指标。

2应用尿素催化水解制氨工艺的实施方案

2.1 系统布置

根据尿素催化水解系统各管道、设备内流动的介质参数不同,将整个系统分为反应系统、供给系统、氨空混合系统、排污系统、除盐水系统、催化剂给料系统、反吹系统等。

2.1.1 反应系统

水解器是尿素水解系统的主要设备,用于尿素水解产生氨气。浓度约50%、温度为50℃的尿素溶液通过高压泵从尿素储罐打入水解器中,在温度135-160℃、压力0.4-0.9MPa及催化剂的作用下进行水解反应生成含氨气、二氧化碳的混合气。混合气中含氨浓度约37.5%(体积浓度),通过水解器上面的汽水分离器分离后,经由减压、流量控制调节与稀释风在氨空气混合器混合,稀释氨浓度至5%以下,最后进入烟道进行脱硝。

设计双气室尿素催化水解反应器,主气室用于反应加热,小气室用于表面排污,实现了良好的表面排污及排污的二次分解,提高了尿素利用率,减少了排污损失,水解器中设有加热盘管,以保证反应区域的温度。加热盘管中的加热介质是炉后母管的高温过热蒸汽减温减压至170℃、0.7MPa的饱和蒸汽,加热后形成的170℃、0.7MPa的饱和水通过疏水管道进入疏水扩容器。疏水管道上设置疏水器、旁路手动门等阀门。

水解器上设有催化剂进入口,催化剂通过高压泵加入水解器中,催化剂在水解器内可循环使用,排污过程中排掉的尿素和催化剂排入到尿素-催化剂箱经过蓝式过滤器过滤后重新回到水解反应器,重复利用。

水解器底部设有尿素溶解进入口,与尿素溶液系统相连,该进口亦为水解器初始进水口。此外,当系统故障或停机时,需用除盐水清洗水解器,可用高压泵通过该进口將除盐水打入水解器中。该进口管道上设置压力传感器、气动球阀、逆止阀及手动阀等。

水解器上设置排污口分别与废水箱和尿素-催化剂箱连接,泄压口与废水箱连接,水解器上设有两个雷达液位测量计和三个温度传感器,用于测量水解器中的尿素溶液的液位和温度。

2.1.2 供给系统

尿素供给系统主要用于向水解器提供50%的尿素溶液。为了能根据脱硝需要NH3的量控制供给尿素溶液的流量,设置了质量流量控制系统,此外在尿素溶液进入水解器的管道上设置相应的电动门、气动关断球阀、气动调节阀、逆止阀门及压力传感器。

蒸汽供给系统为水解器提供反应所需的热量。蒸汽由电厂的炉后母管供给,通过减温系统减温减压至170℃、0.7MPa的饱和蒸汽,此后,分为两路,一路送入水解器的加热盘管中,用于加热反应区。进入加热盘管的管道上需要设置压力传感器、温度传感器、气动球阀、气动调节阀、手动阀及相应的阀门;另一路用于冲洗尿素溶液、氨气和排污管道,防止管道堵塞。

2.1.3 安全和排污系统

安全和排污系统主要是由一级排污管线、二级排污管钱、三级排污管线和手动排污管线组成。一级排污管线和手动排污管线与水解器底部的排污口相连,用于日常系统排渣这是由于尿素中含有杂质,当杂质积累到一定程度,需要进行排污。此外,设备出现故障及停机时,需要进行冲洗排污,也使用这两个排污管道.一般情况下,用一级排污管线自动排污,当一级排污出现故障时,使用手动排污。排污废水均排入尿素-催化剂箱。一级排污管道上设置了相应的气动球阀、逆止阀、其他阀门及压力传感器,手动排污管道上设置了手动阀和其他阀门。

当水解器压力大于1.2MPa时,二级排污管道动作,进行泄压排污,保护水解器。当经过二级排污后,水解器的压力还在继续加大,当压力达到1.9MPa时,三级排污管道动作。二级排污管道上设置了气动球阀、逆止阀、压力传感器等,三级排污管道上设置了安全阀和压力传感器。两排污管道均与废水箱连接。

2.1.4 废水处理系统

废水处理系统主要是除掉细沙颗粒物,处理后的溶液循环使用,达到零排放的目的。

尿素水解正常运行时,需要在线排污,将水解反应器排污管道分两个支路,一路进废液-催化剂箱,一路进废水箱。废液-催化剂箱有两个作用,一是:系统开车时用来溶解催化剂,将催化剂通过蓝式过滤器,催化剂泵注入水解反应器;一是:正常运行排污时,将排污液排入废液-催化剂箱,废液-催化剂箱中的液位最高不超高废液-催化剂箱高度的80%,开始将废液-催化剂箱中的排污液经过蓝式过滤器过滤,滤液由催化剂泵注入水解反应器,进行循环使用,达到零排放的目的。

设备停机时,将水解反应器剩余的的尿素和催化剂混合溶液注入废液-催化剂箱。下次启动时重新注入到尿素水解反应器,将脱盐水清洗液注入废水箱,由废水泵将脱盐水清洗液注入到尿素溶解区,用于溶解干尿素,脱盐水清洗液循环使用,达到零排放的目的。

2.1.5 除盐水系统

除盐水供给系统分为三个支路:一路为用于水解器尿素溶液的稀释;一路用于废水箱稀释;一路用于催化剂溶解箱的冲洗。除盐水由电厂提供,其水质要求为:SiO2≤ 20μg/L、Hardness~0μg/L、Conductivity(25DegC)≤ 0.40μS/cm,温度为30℃,压力为0.25MPa。

2.2 应用情况

某电厂150MW燃用煤粉机组实际改造应用,尿素催化水解系统性能评估期间,热解与水解系统各测量系统运行正常,负荷及NOx基本接近,尿素溶液浓度均为50%(wt)。改造后应用性能如下:

(1)尿素催化水解系统对尿素溶液的平均水解率为99.46%,达到较高水平。

(2)平均脱除1kgNOx,热解系统平均需要1.65kg尿素,尿素催化水解系统需要0.99kg尿素,尿素催化水解系统比热解系统节省40%尿素;热解系统需要3.94kwh电量,尿素催化水解系统需要2.12kg蒸汽量和0.35kwh电量,经核算,尿素催化水解系统较热解系统节省成本60%

3结语

可见,尿素催化水解技术在中小型机组中能够良好应用,能够满足快速变负荷过程中脱硝的合格率,控制氮氧化物稳定排放,满足《火电厂大气污染物排放标准》(GB13223-2011)的要求,能够实现节能与降低成本,因此尿素催化水解技术在中小型机组中是有推广意义的。

参考文献

[1]孟磊.火电厂烟气SCR脱硝尿素催化水解制氨技术研究[J].中国电力,2016,049(001):157-160.

[2]彭伟,曹东.尿素催化水解制氨工艺在火电厂SCR脱硝工程中的应用[J].山西建筑,2019,45(04):194-196.

[3]王福伟,王倩,刘晓明,等.脱硝供氨系统中尿素制氨技术探讨[J].现代化工,2011(03):63-65.

[4]何辉,祁贵生,刘有智,等.超重力强化干法脱硝制氨工艺[J].过程工程学报,2019(04):845-852.