同轴集成式宏微驱动器的温升特性及温控方法*

孙小祥,熊美俊,李志鹏

(安徽理工大学机械工程学院,安徽淮南232001)

0 引言

稀土超磁致伸缩材料(GMM)具有磁致伸缩系数大、响应速度快、位移精度高的特点[1-2],在精密制造、传感器和光刻机等领域有着广泛的应用[3-4],是近年来国内外学者逐渐重视的新型功能材料。同轴集成式宏微驱动器的关键装置是由超磁致伸缩材料组成,在磁场的作用下产生微小位移输出[5-6]。然而,同轴集成式宏微驱动器仍有很多问题亟待解决,发热情况就是其中重要的问题之一。

内蒙古科技大学薄少军等[7]用冷却箱体将线圈骨架整个包裹,与GMM棒隔离开来。冷却水流经发热线圈,将热量带走实现降温。湖南科技学院张贤才等[8]设计一种水冷机构和相变材料结合的方式进行降温,精确控制控制了温度的变化,保证材料在合适的温度进行工作。在现存的研究中发现,存在冷却结构过大,冷却装置工作不稳定等问题。

本文针对上述的问题提出了一种强制水冷线圈的方法,来解决通电线圈发热问题对同轴集成式宏微驱动器的影响。分析温度对同轴集成式宏微驱动器的不利影响,研究同轴集成式宏微驱动器温度升高的因素;研究同轴集成式宏微驱动器在有无强制水冷下的温度情况并进行有限元分析。

1 同轴集成式宏微驱动器的结构与工作原理

同轴集成式宏微驱动器主要由以GMM为核心的微动部分和以永磁体为核心的宏动部分组成。把同轴合成思维引入驱动器的设计中,将宏动与微动的运动中心轴结合在同一轴上,有效避免了宏微驱动器在工作时存在系统测量的误差,从而影响精度。建模时忽略底座螺纹孔、线圈骨架圆孔及水冷线圈等的影响。选择宏微驱动器的轴向截面作为分析仿真的平面,结构如图1所示。

图1 同轴集成式宏微驱动器结构

同轴式宏微驱动器在静止时,宏动部分和微动部分均不通电;给宏动线圈通入电流激励,宏动部分带着微动部分沿着输出杆方向运动到一定位置,微动部分和宏动部分两者在运动过程中相对静止;宏动部分运动结束后,给微动线圈通入电流激励,GMM棒在磁场的作用下蠕动,微动部分沿着输出杆方向运动,实现对初始定位的精度补偿。

2 同轴集成式宏微驱动器温升的数学模型

同轴集成式宏微驱动器热量的主要来源为线圈,在通电的条件下产生磁场激励分布,促使GMM棒发生磁致伸缩效应,产生的热量会通过焦耳热的形式扩散出去。

在同轴集成式宏微驱动器的微动部分中,微动线圈的总长度为:

式中:ri为线圈的内半径;r0为线圈的外半径;N为线圈匝数。

微动线圈的总电阻为:

式中:S为单根线圈的横截面积;ρ为线圈电阻率。

因为集肤效应对于通电线圈的影响,故微动线圈的电阻为:

式中:f为电流频率;μ0为线圈的磁导率。微动线圈的损耗为:

式中:Im为电流幅值。

同轴集成式宏微驱动器线圈的发热功率Q为:

3 同轴集成式宏微驱动器的温升特性及温度控制

对于同轴集成式宏微驱动器而言,影响驱动器的重要因素有磁场、应力和温度,温度会直接影响材料的性能。同轴集成式宏微驱动器的核心部件为GMM棒所构成的微动部分,当材料的性能产生波动,会使整个驱动器的精度变得不可控制,大大影响了同轴集成式宏微驱动器的高精度。GMM棒的热膨胀系数较大,导磁块所用的材料是低碳钢,其热膨胀系数较小,当同轴集成式宏微驱动器的温度升高时,由于膨胀系数存在差异,引起导磁块和GMM棒之间存在相对伸长量,造成精度的降低。

在交流励磁中,同轴集成式宏微驱动器由于磁场的作用,GMM棒会沿着轴向变化细微的长度,在这一过程中会导致同轴集成式宏微驱动器产生大量的热。同轴集成式宏微驱动器中除了微动线圈的热量外,还存在超磁致伸缩材料在反复的磁化和去磁化过程中产生磁滞损耗,涡流损耗等。而在直流电流下,温升现象较为单一,通电的微动线圈为唯一的热源,因此本文基于直流电的情况下研究同轴集成式宏微驱动器的温升特性。在同轴集成式宏微驱动器中,微动线圈通电时产生大量的热,不同的固体之间热量会互相传递,从而影响同轴集成式宏微驱动器的温度变化。

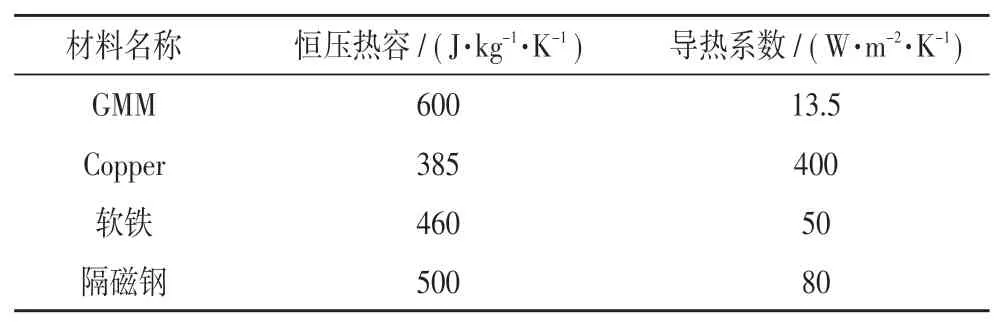

COMSOL软件中,建立同轴集成式宏微驱动器二维轴对称模型,物理场选择固体传热模块,进行温度场的仿真分析。设定环境温度为293.15 K,微动线圈通入5 A电流,主要材料导热系数如表1所示。

表1 同轴集成式宏微驱动器材料导热性能参数

通电9 min后,同轴集成式宏微驱动器中温度分布如图2所示。由图可知,从微动线圈处热量扩散的范围很大,说明同轴集成式宏微驱动器的微动部分热量产生主要来源是微动线圈。由于隔磁钢是一种导热性较高的材料,温度从发热线圈向四周大面积扩散,所以会有一部分热量通过隔磁钢传递输出杆下端,从而造成了同轴集成式宏微驱动器的GMM棒部分下端的温度比上端低。在同轴集成式宏微驱动器中,微动线圈的温度达到了40.9℃,GMM棒的上端平均温度为40.7℃,下端平均温度为38.3℃,温度不均匀性为6.26%。图中的温升云图显示温度过高且分布不均匀,这将严重影响同轴集成式宏微驱动器的工作性能和精度。

图2 无水冷条件下温度分布

图3 无水冷条件下更换尼龙隔磁筒后的温度分布

为了改善同轴集成式宏微驱动器的GMM棒上的温度分布均匀性,将隔磁钢换成尼龙材料制成的部件,在相同的环境温度和输入电流下,工作时长为9 min,得到的温度分布图如图3所示。由图可知,微动线圈的温度达到了52.1℃,GMM棒的上端平均温度为51.2℃,下端平均温度为50.9℃,温度不均匀性为1.4%。虽然GMM棒处温度比隔磁钢的温度高,但温度扩散相较于隔磁钢有了明显的改善,尼龙材料有效的将热量隔离,阻止热量向同轴集成式宏微驱动器的其他部分扩散,保证了GMM棒上的温度不均匀性。

为了降低驱动器的温度,添加了水冷装置。工作条件不变,工作时间为9 min,得到的温度分布如图4所示。由图可知,同轴集成式宏微驱动器温度明显降低,微动线圈的温度为28.1℃,GMM棒的上端平均温度为27.7℃,下端平均温度为27.9℃,温 度 不 均 匀 性 为0.71%,完全满足同轴集成式宏微驱动器在正常工作下的条件,保证了驱动器的长时间稳定工作以及工作精度。

图4 水冷条件下的温度分布

4 结束语

本文采用COMSOL有限元软件,通过对同轴集成式宏微驱动器模型的仿真分析,得到以下结论:

(1)在无水冷装置的情况下,同轴集成式宏微驱动器的温升较高,温度扩散范围大,且GMM棒上温度均匀性差;

(2)在控制GMM棒上温度不均匀性时,隔磁钢和尼龙隔磁筒在GMM棒上的温度不均匀性分别为6.26%和1.4%,可以看出尼龙制作的隔磁筒性能更优异;

(3)在添加水冷装置后,同轴集成式宏微驱动器的温度由最高的51.2℃下降到28.1℃,GMM棒上的温度不均匀性为0.71%,由此可见,水冷装置对于同轴集成式宏微驱动器温度控制有很大的影响。