超低温阀门试验装置的探讨分析

叶凯强,叶显斌,许海束,刘智,曹甲亮

(欧维克集团有限公司,浙江 温州 325000)

0 引言

常见的超低温阀门包括超低温球阀、超低温闸阀、超低温截止阀、超低温止回阀,超低温蝶阀以及超低温调节阀等,主要用于乙烯、液化天然气装置、空分设备、石油化工尾气分离设备、液氧、液氮、液氩、二氧化碳超低温贮槽及槽车、变压吸附制氧等装置上。输出的液态超低温介质如乙烯、液氧、液氢、液化天然气、液化石油产品等,不但易燃易爆,而且在升温时要气化,体积膨胀数百倍,容易导致泄漏和爆炸。基于介质特点及适应阀门在超低温下使用的要求,超低温阀门的设计、制造、试验和安装方法等均与普通阀门有不同之处[1]。而市面上缺乏性能好的超低温阀门试验装置用来检测该类型阀门的性能。而且超低温试验介质和气体价格昂贵,试验成本高。而常规的阀门试验装置采用水等廉价液体介质和气体试验,其不需要考虑成本、外泄安全等问题,因此采用常规的阀门试验装置进行试验,成本极高且无法保障生产安全[2-3]。

1 现有的试验装置

1.1 常温试验装置

现有的常温试验装置,主要是通过液压原理,以液体为工作介质,根据帕斯卡原理制成的用于传递能量以实现将液压形成的力变成抓手的力,将阀门固定在压力试验机上,然后同样是通过该原理,将试验介质(常用的为水)通过高压管通入阀腔,进行所需要的各种试验[4]。

1.2 现有低温试验装置

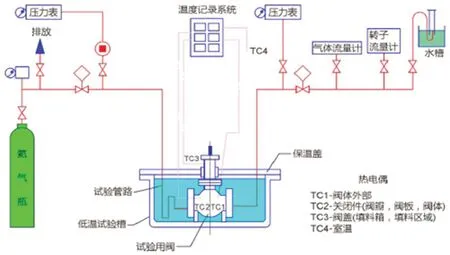

现有常见低温阀门试验装置如图1所示,主要有氦气瓶、压力表、管路、试验槽及附属保温箱盖、温度记录系统及仪表、气泡检漏等末端检测部分共同组成。试验步骤如下:阀门安装在容器内并连接好所有接头,确保阀门填料压套安装在容器上部没有汽化气体的位置。阀门在放入液氮箱体前需要将测温热电偶放置在阀门以下位置:阀体(外部)、球体或阀门内腔、阀盖(填料函、填料区域);阀门连同试验用夹具固定好后,一起放入低温槽浸入液氮中,液氮盖住阀体与阀盖连接部位上端,待液面沸腾结束趋于平静、阀门冷却至-196℃时,用热电偶检测阀体、球体、阀盖的温度并记录。确认温度达到试验要求时,阀门一端按相关规范阶梯段通入氦气,出口端对应在规定时间稳压后检测相应的泄漏率,直至合格取出阀门,自然恢复室温[5-6]。

图1 现有低温试验装置

其缺点如下:

(1)被测阀门在试验槽内没有合理固定位置,开关阀门时,被测阀门会晃动,导致施加外力困难;(2)末端检漏装置采用最原始排水法,时间和排水的起点和终点均为人为控制,精度不高,导致最终测试结果误差较大。(3)测试完成后,氦气自然排放到大气中,资源浪费较大。

2 新型超低温阀门试验装置

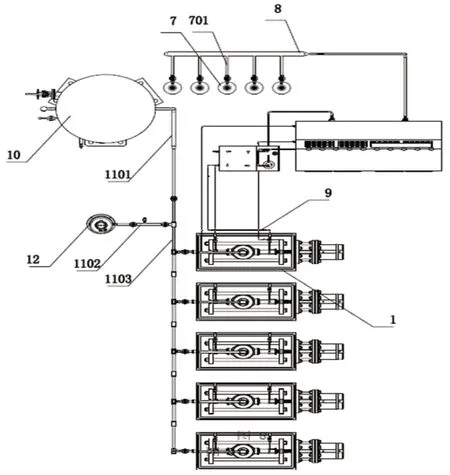

该装置如图2(单路测试)和图3(多路并联测试)所示。主要组成部分为:液氮储罐、氦气瓶组、氦气管路、多功能操作装置、移动便携式控制台、测试槽箱及附属装置、液氮回收和氦气回收装置。

图2 (单路测试)

图3 (多路并联测试)

在该套设备中,液氮储罐作为冷媒介质主要储存在立罐中,储罐的加液口为标准快接口,方便槽车加液。为避免测试过程中因氦气压力不足,我们设置独立的氦气组路,可以根据实际需要多路氦气瓶同时施压。测试前,与现有低温试验装置一样,先将被测阀用专用工装固定在对应的槽箱内,此处为了避免阀门在开关时晃动,定制一个多用固定工装,阀门装在工装内,再将工装调入槽箱中,在工装的上表面四角位置设有定位螺钉,将螺钉旋出,与槽箱的四周内壁贴紧,当需要开关被测阀门时,工装因四周限位就不会晃动,阀门就能轻易在外力作用下实现开关[7]。

其次,为提高测试的精度,我们在氦气检漏装置中嵌入两套测试方法,保留并升级过去的排水测试方法,将PLC计时器融入排水系统,在压力源达到量筒开始排水时,计时器同步开始计时,同样在结束时,压力源移除同步计时器停止计时,简单计算即可获得瞬时泄漏率;其次我们将检漏出口接入压力传感器,连接到操作控制台,直接在显示屏上显示出瞬时泄漏率,彻底解放双手。

为了避免测试后昂贵的氦气浪费,我们在该套测试系统中增设了氦气回收装置,该装置具有双重作用。在阀门测试过程中,如果因压力源压力不足,我们可以启动增压系统,将被测阀试验压力增压至所需规定值,而不必增加新的氦气瓶组;测试完成后,我们可以先采用压力平衡法,先让被测阀和压力源气瓶内的压力自然平衡,然后启动增压泵,通过换向阀,将阀内气体压回氦气瓶中,在该过程中,为了确保安全,防止氦气瓶超载,我们可以设定氦气回收最高限定值,达到设定压力后,增压泵停止工作;其缺点是增压回收对泵的要求较高,如果二者之间压差较大,增压回收的时间会相对较长,所以合理选择对应的氦气瓶在该系统中就尤为重要[8]。

在该套装置中,我们为了适应超低温阀门实际情况,改进了原有的专用工装;在原来的系统中,对于被测焊接端阀门,一堆盲板对应一种压力规格的阀门,造成的结果就是工装盲板越来越多!在该系统中,我们设置了多用盲板,针对不同坡口尺寸,合理配用,实现一板双用甚至是一板多用,节约了成本也节约了空间[9]。

该装置最后一个大的优点就是可以多路并联测试,为了适应生产实际需求,在超低温阀门测试时,往往都是大批量需要在短期内测试完成,所以过去单独通过一个槽箱逐台测试的方法已经不能满足实际需要了,该套新的系统,可以实现多台并联测试,各路之间相互独立,互不干涉,直接提高了测试效率[10]。

3 结语

新型超低温阀门试验系统的结构在多个方面,尤其是现在快速发展的现在工业社会,其性能远远优于现有的测试系统。其中氦气作为目前昂贵的测试媒介,过去直接排放至大气中就显得格外浪费,该装置中增加的氦气回收系统,使氦气的利用率提高了数倍,直接经济效益得到很大的提升;其次多路测试以及专用工装一板多用的改进也使生产效率得到了显著提升,所以该装置性能的推广已经是超低温领域的一种趋势。