数字量传递协调技术在飞机制造中的运用初探

李研

(吉林化工学院,吉林吉林,132022)

1 飞机数字量装配技术发展和优势

数字量传递协调技术是飞机制造中的先进技术形式,可实现对分散零部件安装整合,满足集成化、一体化管理需求。飞机装配工作对规范性要求较高,相关人员需要对设计环节进行优化,提升整体制造能力。实际装配操作中,飞机零件具有种类多、装配复杂特点,装配技术要求较大。经过多年发展,飞机装配技术明显提升,数字量传递协调技术获得稳定应用[1]。

计算机技术应用背景下,数字化技术渗透在各行各业,对提升生产效率产生深远影响。装配技术升级后,突破了传统技术应用局限性,使得飞机装配技术形式更为多样化,满足高效控制要求。飞机制造加工过程中,相关人员对数字量传递协调技术进行升级,确保整体化设计原则实现。相关技术被应用在设备装配模型构建、序列规划和维护管理全过程中,可帮助解决实际装配中遇到的问题,是目前应用在飞机装配中的先进技术形式。

2 数字量传递协调技术主要内容

2.1 数字化定义

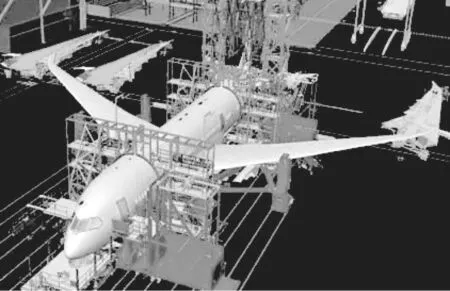

飞机产品设计阶段,设计部门和相关工作人员应构建数据产品信息库,对飞机外形、结构和系统全机进行数字化定义,并对产品完整性进行定义,确保三维数据模型技术被广泛应用。在结构化产品结构设计中,应重点关注产品外形、结构形状,相对位置和连接形式等几何信息和具体设计公差,并对构件之间拼接装配关系、应用材料、尺寸和装机数量等数据信息进行定义,确保技术应用可靠性,提升技术应用水平。飞机数字化装配如图1 所示。

图1 飞机数字化装配仿真技术

数字化装配技术应用时,某集团使用PDM 系统,其软件平台为TC,结合计算机辅助产品管理系统CPMIS,使得数据信息完成实时传递和共享,确保数据一致性。通过对数字化技术应用,飞机制造质量提升,生产周期和成本降低,目前已经形成一套完整的飞机数字化装配技术体系,通过对数字化互换协调技术、工艺规划仿真技术,真正实现智能制造,有效提升飞机装配水平[2]。

2.2 基于设备制造的并行工程

飞机制造实践中,推行了并行系统,在设计阶段对工艺技术进行提前介入,并对产品数字化进行定义,提升装配设计能力。并行工程设计过程中,相关人员需要将定位孔、协调孔和装配零件状态等工艺要求及时提供给管理人员。设计部门能够将上述信息纳入到设计模型中,以此构建完整的数字化定义系统。相关技术应用,使得飞机数据源同步,具有协调性和一致性。

例如,将数字量传递技术应用在某飞机复杂蒙皮组合件中。蒙皮组合工艺分为三段,分别是鼓包蒙皮、侧凹蒙皮和马鞍蒙皮,属于某新型飞机进气道组合构件安装步骤。使用材料为LF6M,共计76 根。实际工况为鼓包形蒙皮纵向翘曲高度为110mnm,侧凹翘曲高度为100mm,马鞍翘曲高度为115mm。为缩短加工周期,提高精度值,技术人员使用了数字化制造技术,将蒙皮加工过程中不同工序放入到同一模型体系中,并构建了多态模型基本数据库,实现数字表达与实物相结合。

2.3 基于技术实例的数字量传递技术

飞机研究制造过程中,构建了以数字样机为核心的制造方案,相关设计构件和内容明确如下:

例如,某民用客机零件制造中,使用数字量传递技术,优化机加零件、钣金零件、外形和检验卡板加工流程。机加零件包括整体框架、整体梁和壁板。利用数字量技术后,相关人员可利用零部件的数据模型,完成数控编程等工作,对其进行数字量控制和检测,相关操作将脱离传统样板,省略较多中间环节,不仅缩短了加工时长,而且提高了飞机零件加工准确度。

在钣金零件的成形膜具中,操作人员可利用数字量技术,对零件数模进行三维设计,对其进行数控编程、加工和检测,使得整个过程开展不再局限于样板和标准样件,只需设计相关加工参数即可。外形和检验卡板的设计、制造也可使用数字量传递协调技术,通过计算机系统输入夹具工装三维数据,完成制造加工。设计过程中,对全机导管进行程序文件编制,使用数模制造技术,使得总装周期节约60d,有利于降低制造费用。在部件装配之前,相关人员应做好协同工作,关注产品构型和配置等专业问题,通过协同工作环境优化,为单机工程零组件提供清单配置,使得工程信息更加丰富[3]。

数字量传递技术应用后,通过采取过程控制方法,能够提升产品可操作性。产品数据化技术应用中,能够及时发现问题,防止出现设备安装检验不合理问题。相关技术应用也能够预防工艺更改后造成的装配周期过长问题,产品设计质量控制能力显著提升。为规范工作环境、优化工作流程,相关人员构建了联合工作平台具体操作中,对设计、工装、零件制造和飞机装配等环节进行管理。为实现集中统一控制,相关人员在同一的坐标系下,对数字化模型预装配技术进行应用,并对产品运动轨迹进行在线模拟。

3 飞机制造中应用的数字量传递协调技术

3.1 数字化标准工装技术

标准工装技术是飞机设计与装配中应用的基础技术,具体包括零部件形状、尺寸控制。标准工装零件与实际设计方案需要保证对应关系,并通过直观立体形式对设计方案进行立体化呈现,相关技术应用为飞机零件装配协调提供技术指导,使得装配工作精确度获得提升。随着技术发展,目前多使用数字化标准工装技术,对技术方法进行升级,满足制造可靠性要求。

相关人员利用3D 几何模型可实现对平面设计方案的立体化处理,可确保零件尺寸、形状在多个角度上互换协调,并构建了基于标准工装件的坐标系统和几何模型,实现零件设计到生产加工各环节的智能化调整。数字化标准工装技术应用,也可为零件设计与协调提供最新路径,防止零部件在加工中出现质量问题,确保装配协调效果最大化。

标准化工装技术应用不仅能够调整零件设计尺寸,而且提高制作工作效率,满足一体化装配需求,使得飞机装配制作成本降低。在数字化工装技术应用过程中,相关人员应构建完善数据库,通过数据资源整合为后期装配工作提供指导。实践装配作业中,由于不同技术个体差异较强。如钣金类零件加工中,可使用传统模拟量协调法;而结构复杂零件则推荐使用数字量协调法,二者相互配合能够达到理想化工装效果,有效提升了飞机制作装配能力。

3.2 公差并行设计技术

在飞机制作中,相关人员对构件公差值进行明确是技术应用关键,设计装配公差影响飞机质量。实际中,相关人员考虑到装配工作较为复杂,涉及范围较广,对公差数值进行规范,确保公差符合行业标准。

公差并行设计中,相关人员将成本作为重要评价指标,其主要控制目标是降低成本,实现经济效益。同时,应用合理的技术和加工方法,确保设计公差合理性。具体操作中,应确保设计公差与工序公差约束条件真实可靠,并对相同约束条件进行合并。飞机制作中,考虑的约束条件主要有公差约束、加工方法、余量和加工精度等等,并对装配功能和生产批次等条件进行明确,使得设计加工作业合理性。

基于此,构建加工成本优化设计条件,明确目标函数。假设第ij 零部件加工公差为Cij,则构建目标函数,记录为Cij:Cij=fc(δij),公式中i=1,2,3,...,n;j=1,2,3,...mi。δij 表示第i 个零件工序j 的公差。mi 为第i 个零件工序个数。此时经过计算,加工成本C= ∑ ni= 1∑ mij=1Cij 。对加工条件进行约束,控制变量输出特征,此时需要满足Xi=hx,倘若考虑公差极值的影响,则约束方程变为Xi= ∑ mij=1δij 。设计过程中,相关人员也需要考虑余量约束,即上一道工序和现有工序之间的加工尺寸差值,现实条件中,由于加工尺寸不固定,因此需要对余量值进行控制,降低误差影响。

3.3 三维偏差建模技术

三维偏差建模技术同样使用公差方式进行定义,为确保设计加工科学性,对建模技术进行优化设计,创新应用了三维立体化技术,确保模型构建直观高效。飞机零件装配中,部分构建外观较为复杂,为不规则曲面,为增加控制能力,对曲面进行了三维建模,通过明确约束条件、构建泰勒级数、定位点位置和零件偏差位置关系,可准确了解三维空间状态,满足装配中灵活调整需求。

实践经验表明,采用三维偏差模型,对装配质量进行强化,可提高装配工作有效率,装配效果得到进一步巩固,对飞机结构部件稳定性形成积极影响。通过构建偏差模型,零件装配协调质量获得显著提高[4]。

为提升偏差控制水平,相关人员将数控编程系统应用在飞机结构件三维模型构建中,通过升级控制技术,使得模型中的缺陷被快速识别,并提出自动化检测方法,根据结构缺陷特点,提出针对性修复方法。基于建模技术应用,可获取模型构建机理,并对模型参数进行提取,由此对规则进行判定,确保模型设备合理。以规则匹配算法的方式对检测数模中提取出参数进行对比,倘若与对比数据具有较高匹配度,则说明存在此类缺陷,倘若不匹配则说明相关缺陷不明显。

为确保工作管理制度的高效落实,相关人员应注重数字量传递协调技术应用价值。各单位在标准化管理规范下,形成有效可控制的工作流程机制,具体包括定义审核、控制标准和流程驱动等内容,并对目前工作机制进行创新,明确飞机装配过程中存在的设计问题,零件制造单位及相关业务部门应严格参考此项工作方案,组织相关工作,提升整体工作能力。

数字化装配协调技术应用,主要解决了零组件数量较多,装配协调环节多等问题,对飞机产品装配准确率提升,贡献了主要力量,满足装配协调互换条件。为确保装配技术应用可靠性,相关人员采用多样化的装配协调技术,并对现有工艺设备进行完善,使得项目本身设计能力提升。相关技术方法应用,也优化了传统制造管理流程,有利于部门之间协调分工。