基于动态位移检测的起重机制动下滑量检测仪研制*

祝凤金 吕桂志

菏泽学院机电工程学院 菏泽 274000

0 引言

起重机制动后,由于惯性作用,负载会继续沿运动方向滑移一段距离,该距离为起重机制动距离。起重机制动分为起升制动和下降制动[1],由于起升制动和下降制动时受负载自重影响不同,下降制动距离远大于起升制动距离,起重机制动下滑量即额定载荷在匀速下降过程中的制动距离。制动下滑量是评价起重机安全性能的重要指标,TSGQ7016—2016《起重机械安装改造重大修理监督检验规则》、GB/T3811—2008《起重机设计规范》、GB6067.1—2010《起重机械安全规程 第1 部分》以及JB/T1306—2008《电动单梁起重机》中对起重机制动下滑量进行了技术规范。实际检测中所执行的技术规范并没有对制动下滑量具体数据做出要求,但要求制动下滑量必须在标注允许范围内。制动下滑量过大会影响起重机定位精度,并对周围人员或物体安全造成影响;制动下滑量过小,在制动过程中需施加较大制动力,从而可能产生较大的瞬时冲击,影响整机安全[2]。

为实现制动下滑量的精确检测,国内外学者进行了许多研究。目前,实现制动下滑量检测的行程开关法[3]、光控继电器法[4]、霍尔传感器法[5]、激光传感器法[6]、高速图像捕捉法[7]等都是通过传感器获得起重机制动开始时刻,并从刻度尺上读取载荷制动开始时刻高度H1,待起重机制动停止后读取载荷高度H2,最后通过H1-H2获得制动下滑量。此类方法在实施时需要将测量仪与起重机控制电路相串联,以获得起重机制动开始时刻,现场布置效率低、无法实现制动过程数字化描述及信息存储。采用加速度传感器实时测量载荷加速度并最终利用最小二乘法计算制动下滑量[8-10]的方法,在计算时未考虑不同制动方式对起重机实际运行速度曲线的影响。当起重机采用制动器制动时,采用最小二乘法计算制动下滑量,其测量结果的误差较大。采用拉线位移传感器获得额定载荷位移曲线,并利用加速度曲线特点获得制动下滑量[11]的方法,在现场测量中难以保证拉线处于垂直位置,且受制动冲击及振动影响该方法难以准确判断制动开始时刻位置,测量结果不准确。

本研究采用激光测距仪实时测量额定载荷高度,获得载荷位移及速度曲线,并针对制动器制动与变频器制动方式采用不同计算方法实现制动下滑量的精准测量。同时,设计激光测距仪位置自动调整结构,保证了测量精度及提高现场布置及测量效率,并最大限度地保障了测量人员及设备安全。

1 测量方案设计

本研究通过放置在额定载荷下方的激光测距仪实时采集额定载荷下行过程中高度变化。利用标准通讯接口将所采集高度信息传送至上位机进行算法处理,获得额定载荷运动位移曲线和速度曲线,最终通过上位机对速度曲线分析,计算出起重机制动下滑量。为保证测量时激光测距仪测量精度与测量人员安全,在额定载荷侧面利用磁力座安装测量挡板,使激光测距仪垂直位于测量挡板正下方,其测量方案如图1 所示。

图1 测量方案

2 制动下滑量测量

2.1 起重机制动过程分析

传统起重机制动采用接触器加继电器的硬件控制系统,制动完全由制动器实现。该制动过程可描述为额定载荷匀速下降,当产生制动信号时,从制动器开始断电到制动器摩擦副开始接触这段时间内,由于载荷自重作用,载荷继续做匀加速运动;从摩擦副开始工作到载荷制动停止,载荷做匀减速运动。随着技术的发展,采用变频控制系统已能实现零速抱闸[2],在整个检测过程中,载荷运动可描述为载荷从静止开始匀加速下降直至匀速下降,制动后载荷匀减速制动直至停止。制动器制动与变频器制动载荷理想运动速度曲线如图2 所示。其中AB、BC1、C1D1、D1D2、D2E1、E1F分 别 为 制 动 器 制 动中运动前静止、匀加速下降、匀速下降、制动后匀加速下降、匀减速制动、制动后停止阶段。AB、BC、CD、DE和EF分别为变频器制动中运动前静止、匀加速下降、匀速下降、匀减速制动、制动后停止阶段。

图2 起重机制动理想速度曲线图

2.2 制动下滑量算法

上位机通过实时采集激光测距仪数据获得额定载荷位移曲线H(t),然后通过对位移曲线求导获得额定载荷速度曲线,即

最后根据起重机不同制动方式,针对速度曲线分别采用积分法和最小二乘法拟合获得起重机制动下滑量。

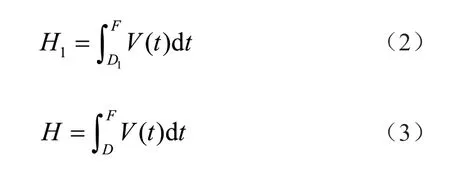

2.2.1 积分求解

积分求解是从起重机制动开始时刻到制动停止时刻,对速度曲线进行积分获得起重机制动下滑量。该方法适用于制动器制动和变频器制动方式,可消除机械振动对测量结果的影响。图2 中,D1和D分别为制动器和变频器制动开始时刻,其求解公式可分别表示为

2.2.2 最小二乘法拟合求解

最小二乘法拟合求解适用于变频器制动方式的制动下滑量计算。制动过程中各阶段最小二乘法拟合方程依次为

式中:V0、V4为运动前静止状态载荷速度和制动停止后额定载荷速度,其拟合结果为0;a1、a2为匀加速加速度和匀减速加速度;V1、V3为拟合参数;V2为匀速下降速度。

通过拟合处理制动下滑量表达为

采用变频器制动方式的起重机制动下滑量用积分法和最小二乘法拟合计算结果基本一致。而对于制动器制动方式2 种计算结果相差较大,其原因在于制动器制动方式存在断电后匀加速下降阶段,在采用拟合处理时该阶段被作为测量误差进行拟合处理,导致拟合处理后制动下滑量小于积分求解结果。

3 系统设计

3.1 激光测距仪选择

激光测距仪的测量精度、测量频率是影响测量结果的重要因素。本研究选择LDS30-VCR 系列激光测距仪,其测量分辨率为1 mm、最小测量周期为30 ms,同时选择RS232 接口方式更易于上位机程序开发。

3.2 测量方向调整

激光测距仪测量方向垂直于测量挡板是准确测量载荷高度的前提条件。现场测量时,先通过水准泡调整测量挡板为水平位置,然后调整激光测距仪测量方向垂直于测量挡板。

3.2.1 测量挡板调整

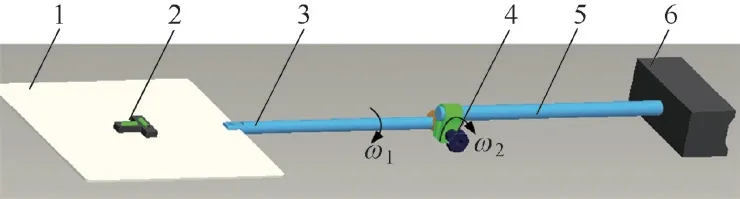

测量挡板通过2 自由度连杆结构调整,并通过水准泡检验其是否水平,如图3 所示。首先将磁力座吸附在额定载荷侧面上,再松开锁紧螺母,沿ω1和ω2方向旋转调整测量挡板为水平后,锁紧螺母。

图3 测量挡板调整结构

3.2.2 激光测距仪位置调整

激光测距仪位置自动调整结构如图4 所示,该结构能实现激光测距仪竖直位置自动调节和手动调节。安装在激光测距仪固定板上的倾角传感器实时检测激光测距仪位置信息,X、Y轴调整电机选择减速步进电机,X、Y方向手动按键驱动X、Y轴调整电机转动。通过水准仪标定激光测距仪处于竖直位置,记录下此位置倾角传感器数值并保存至存储器。按下自动调整按键,单片机驱动X、Y调整电机转动,直至倾角传感器数据与所保存竖直位置数据处于允许误差范围内,即可实现自动竖直位置调整,此时激光测距仪测量方向垂直于测量挡板。当自动位置调整功能故障时,可通过手动按键和水准泡进行人工调整激光测距仪处于竖直位置。

图4 激光测距仪位置自动调整结构设计

选择倾角传感器MPU6050 并以STC12C2052AD 为控制芯片,通过I2C 总线读取MPU6050 数据,根据检测倾角位置控制减速步进电机调整激光测距仪至指定位置。电路板内置在调整结构底座内以提高设备集成度,其控制流程如图5 所示。

图5 激光测距仪位置调整控制流程图

3.3 上位机设计

上位机采用LabVIEW 为开发工具,实现相关功能开发。上位机通过串口实时采集激光测距仪数据,并以位移曲线形式显示,然后通过求导获得速度曲线。最后根据利用速度曲线进行积分或拟合分析获得制动下滑量。LabVIEW 提供4 种求导算法和4 种积分算法,不同的求导及积分算法对测量结果影响较小,本设计选择Backward 求导和Bode 积分算法。上位机软件同时可实现采集数据存储、图像存储、采集周期调整、历史数据查询等功能。

4 实验测量及分析

4.1 实验测量

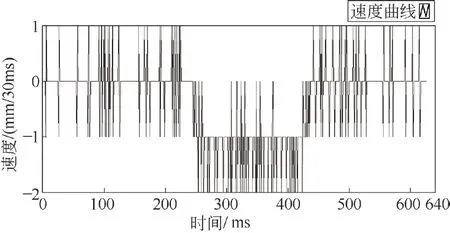

以某企业双梁额定载荷10 t、额定速度2 m/min,制动方式为锥形制动器制动的起重机检测为例,测量现场如图6 所示。根据现场实际条件,起吊负载为9.3 t。选择激光测距仪测量周期为30 ms,测量位移曲线如图7 所示,速度曲线如图8 所示。从速度曲线中可以看出,受起重机运行速度及激光测距仪测量精度影响,在该速度曲线中难以准确找到B、C1、D1、D2、E1点,进而影响制动下滑量计算。调整采激光测距仪采集周期为60 ms、90 ms、120 ms 其速度曲线有明显改善,测量周期为120 ms 速度曲线如图9 所示。根据速度曲线,依次找到B、C1、D1、D2、E1、F 点位置,采用积分法求解制动下滑量为39 mm,如图10 所示。

图6 测量现场

图7 30 ms 位移曲线图

图8 30 ms 采集周期速度曲线

图9 120 ms 采集周期速度曲线

图10 120 ms 制动下滑量积分求解

如果将该测量过程直接用最小二乘法拟合处理,制动下滑量为19 mm,拟合处理曲线如图11 所示。重复测量五次,其结果如表1 所示。数据表明,起重机采用制动器制动时拟合计算结果小于积分计算结果。多次测量,2 种计算方法分别测得的结果基本一致。

图11 120 ms 制动下滑量拟合求解

表1 制动下滑量测量比较

通过计算及大量检测实验表明,当额定速度大于4 m/min 时,采用30 ms 测量周期速度曲线各运动阶段区分较为明显,速度小于4 m/min 时,根据各起重机实际运行情况,在保证各运动阶段有明显区分的情况下,尽可能选择较小测量周期。

4.2 影响制动下滑量因素分析

4.2.1 激光测距仪精度及测量周期

从理论分析,激光测距仪精度越高、测量周期越小对位移信息的采集越准确,但激光测距仪的价格也越高。同时当测量频率较高时,对上位机的硬件要求也越高。当起重机额定速度较低时,采用较小测量周期采集得到的速度曲线中各运动阶段特征不易于识别,影响制动下滑量的测量。

4.2.2 激光测距仪与测量挡板位置精度

在现场测量中,为了最大限度地保障测量人员及测量设备的安全,同时考虑到测量过程中可能出现的负载脱落现象,一般使负载处于较低位置进行测量。即使激光测距仪和测量挡板垂直精度有一定误差,对实际测量结果影响较小。本设计中提供的位置调整方法及位置精度能满足现场测量要求。

4.2.3 振动

在实际测量中,载荷质量一般接近额定载荷,载荷运动对起重机冲击会引起桁架、钢丝绳及索具振动。其振动是围绕平衡位置做衰减振动,由于其衰减较小[9],在使用积分法和最小二乘法拟合时,振动对测量结果影响较小。

5 结语

采用激光测距仪实现额定载荷制动过程中位移动态检测,并获得载荷位移曲线和速度曲线。针对起重机不同制动方式分别利用积分法和最小二乘法实现制动下滑量的准确测量,同时可检测起重机实际运行速度。通过激光测距仪位置自动调整,保证了测量精度以及现场布置效率,并保障了检测人员人身安全。该自动调整机构整体质量1.5 kg,易于携带。现场检测表明,该测量方法受检测人员经验影响较小,可消除机械振动对检测结果的影响,多次测量结果一致度高。