BAS 玻璃粉热处理温度对氮化硅陶瓷致密化的影响

易嘉琦,周贱根,罗宏斌,肖月朗

(景德镇陶瓷大学 机械电子工程学院,江西 景德镇 333403)

0 引言

氮化硅陶瓷具有硬度高、熔点高和摩擦系数小等优异特性,在汽车发动机废气控制阀、风力涡轮机轴承和火箭发动机等领域得到广泛的应用[1-2]。氮化硅陶瓷的断裂韧性大[3]、脆性大、抗弯强度低[4]等缺点影响了其应用范围。由于氮化硅共价键程度较高、扩散系数低,在烧结过程中驱动力小,难以实现烧结致密化[5]。为烧结出高强度、高密度的氮化硅陶瓷,在烧结过程中通常会加入烧结助剂,提供液相填充空隙[6],提高氮化硅陶瓷的致密度和力学性能。烧结助剂BAS 玻璃粉以高融点、低膨胀系数、耐高温[7]等优良性能添加于烧结致密化氮化硅陶瓷[8],BAS 玻璃粉热处理后会产生晶态相,有六方相、单斜相、正交相[9],在提高致密化程度的同时,又具有低膨胀系数的稳态单斜相,对提高其致密化性能起至关重要的作用。改变BAS 玻璃粉热处理温度,可促进六方相向单斜相的转变,提高氮化硅陶瓷的致密化性能。

在陶瓷烧结致密化领域中,烧结助剂起至关重要的作用,许多陶瓷领域的学者都对其展开了深入的研究。Bo Li[10]等人研究了添加Sm2O3对BAS 微晶玻璃的微观结构、力学性能的影响。Sm2O3的加入显著地降低了烧结活化能,有利于烧结致密化,提高了BAS 微晶玻璃的力学性能。Qingyu Meng[11]等人研究了不同温度熔炼BAS 玻璃粉对氮化硅陶瓷致密化性能的影响。BAS 玻璃粉熔化并在1500 ℃时,达到的最大密度为98.8 %,抗弯强度为373 MPa 和断裂韧性为4.8 MPa·m1/2,显著地提高了氮化硅陶瓷的致密度与力学性能。Jie Luo[12]等研究了烧结助剂Mg2Si 的含量和烧结温度对氮化硅陶瓷微观结构和力学性能的影响。严欣堪[13]等人研究了不同LNBS 烧结助剂添加量对BAS 系微波介质陶瓷结构的影响。LNBS 烧结助剂中Li+进入钡长石Al3+位或单四元环间隙,并产生了O2-空位或Ba2+空位,从而促进BAS 六方相向单斜相转变。许多学者研究了BAS 玻璃粉的力学性能和其他烧结助剂对氮化硅陶瓷性能的影响,鲜有研究BAS 玻璃粉热处理温度对其相性转变的影响与氮化硅陶瓷致密化性能的内在联系。

通过改变热处理温度制备四种BAS 玻璃粉,采用无压烧结技术,加入原料制成氮化硅陶瓷样品。通过XRD 分析热处理后的BAS 微晶玻璃中相系转变,检测氮化硅陶瓷的致密度和力学性能,研究BAS 玻璃粉热处理温度对氮化硅陶瓷致密化性能的影响。

1 材料和方法

1.1 试验原料

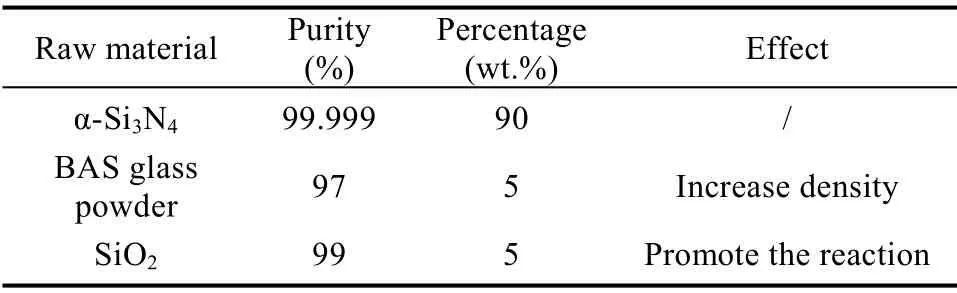

实验采用的原料是α-Si3N4粉末(NO-N-004-4,上海乃欧纳米科技有限公司),平均粒径1 μm,纯度99.999%,SiO2(上海鑫钻合金材料有限公司),烧结助剂BAS 玻璃粉(安米微纳新材料有限公司)分别经过1100 ℃、1250 ℃、1400 ℃、1500 ℃不同温度热处理。α-Si3N4粉末和各种添加剂的规格、比例、纯度及作用如表1 所示。

表1 试样原料Tab.1 Raw materials of sample

1.2 试验装置

采用真空旋转式粉体加热机对BAS 玻璃粉进行热处理,结构如图1 所示。真空旋转式粉体加热机由动力系统、加热系统和辅助系统三部分组成。(1)动力系统:电机经过蜗轮蜗杆减速机构带动炉罐以30 r/min 顺时针转动。(2)加热系统:加热机通过加热器将电能转化为热能,内部抽真空保证温度的稳定,旋转式加热使BAS 玻璃粉受热均匀。(3)辅助系统:由机体、可控气氛供应和控制面板组成。炉衬形成加热空间,保持加热恒温状态,炉罐卧式旋转,增大受热面积,使BAS玻璃粉均匀受热,可控气氛供应和控制面板调节加热机的热处理温度,保持在恒温状态。

图1 真空旋转式粉体加热机Fig.1 Vacuum rotary powder heater

1.3 试样制备

1.3.1 BAS 玻璃粉热处理

通过改变热处理温度促进BAS 玻璃粉相系的转变,借助电子天平称取四份等同的100 gBAS 玻璃粉末,调试真空旋转式粉体加热机,放入BAS玻璃粉末,分别经过1100 ℃、1250 ℃、1400 ℃、1500 ℃等不同温度热处理10 h 后,随加热炉一同冷却至常温。BAS 玻璃粉热处理温度和时间如表2所示。

表2 BAS 玻璃粉Tab.2 BAS glass powder

1.3.2 氮化硅陶瓷样品制备

氮化硅陶瓷样品制备工艺流程如图2 所示。用电子天平量取四份1800 g α-Si3N4粉末和100 g SiO2粉末,分别加入100 g 经过不同温度热处理后的BAS 玻璃粉,以ZrO2球为混合介质,将混合物放入乙醇中进行球磨。球磨4 h 后取出,在60 ℃的烤箱中烘干4 h 后过筛。将干燥后的混合粉末放入圆柱形模具中,达到均衡压力200 MPa。之后,试样被加热到 600 ℃时,缓慢加热排除黏合剂(PVB)。然后样品从室温加热到1380 ℃,并在1380 ℃下煅烧2 h,确保硅粉完全氮化。最后在1550 ℃的气氛下烧结2 h。

图2 氮化硅陶瓷样品制备流程图Fig.2 Flow chart of silicon nitride ceramic sample preparation

2 结果与讨论

2.1 不同温度热处理后的BAS 玻璃粉XRD 分析

BAS 玻璃粉在不同热处理温度的XRD 图如图3 所示。BAS 玻璃粉1100 ℃热处理10 h 后,六方钡长石的衍射峰最强烈。其他晶体相只有微弱的衍射峰。分别经过1100 ℃、1250 ℃、1400 ℃、1500 ℃热处理其单斜钡长石有持续增强的衍射峰:1400 ℃时达到一个顶峰,而后开始下降;1500 ℃其单斜钡长石的衍射峰与前者相比明显更微弱。六方钡长石随着热处理温度的增加其衍射峰越来越弱;正交钡长石随着热处理温度的增加其衍射峰在持续增强。同时表明:BAS 玻璃粉中主要是以六方钡长石为主,随着热处理温度的增加,六方钡长石含量减少,其正交钡长石与单斜钡长石含量增加;BAS 玻璃粉热处理会促进六方钡长石向单斜钡长石的转变。

图3 BAS 玻璃粉在不同热处理温度的XRD 图Fig.3 XRD patterns of BAS glass powder at different heat treatment temperatures

2.2 不同BAS 玻璃粉对氮化硅陶瓷致密化的影响分析

通过阿基米德排水法测定氮化硅陶瓷样品的体积密度和显气孔率,其公式为:

其中:m1为干燥试样在空气中的质量,g;m2为饱和试样在水中的质量,g;m3为饱和试样在空气中的质量,g。分别测量添加四种不同温度热处理BAS 玻璃粉作为烧结助剂的氮化硅陶瓷试样体积密度和显气孔率,在添加1400 ℃热处理BAS 玻璃粉烧结而成的氮化硅陶瓷试样的体积密度为3.27 g/cm3,显气孔率为0.01 %。第一到第三组试样维氏硬度陆续增大,第四组试样维氏硬度开始降低。在加入1400 ℃热处理BAS 玻璃粉其维氏硬度最大为12.46 GPa,断裂韧性最大为4.9 MPa·m1/2,氮化硅陶瓷样品的力学性能见表3。

表3 氮化硅陶瓷样品的力学性能Tab.3 Mechanical properties of silicon nitride ceramic samples

3 结 论

(1)通过XRD 图分析BAS 玻璃粉在经过热处理后,其六方、单斜和正方相系晶体的产生和转变。不同热处理温度后,BAS 玻璃粉的各晶体含量不同,其主晶相为六方钡长石。热处理后,会促进其相系转变产生单斜和正方钡长石。在热处理温度升高时,其单斜钡长石含量增加,1400 ℃时,其峰值最强烈。1400 ℃热处理BAS 玻璃粉促进六方钡长石转化为单斜钡长石最佳。

(2)在全部实验中,1400 ℃热处理后的BAS玻璃粉作为烧结助剂制备氮化硅陶瓷,其密度最大,常温密度为3.27 g/cm3;孔隙率低,为0.01 %;硬度高,维氏硬度为12.46 GPa;脆性较低,断裂韧性为4.9 MPa·m1/2。本实验的结果说明:热处理后的BAS 玻璃粉作为烧结助剂烧结致密化氮化硅陶瓷,对提高成品的密度,降低其脆性有很高的参考价值。