基于ANSYS的机械臂吹扫装置

范 瑜, 金晓怡, 刘双龙

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

由于六轴工业机械臂具有搬运能力强、运动灵活和遥操作控制好等优点,所以在现代制造业中被广泛应用于零件的制造、加工、搬运和装配等各个环节中。经过多年的更新迭代,工业机械臂已是提高机器自动化生产效率、优化员工工作条件、提高产品质量的主要工具之一[1]。在危险工况下或者一般工况下遇到突发情况,机械臂的使用可一定程度上避免人员发生安全问题[2]。机械臂在使用过程中,需要能精准地从物料盘中选取所需工作的物体,并要求在工作完成后放置到指定位置。手表表壳外表面抛光过程中,由于表壳表面附着蜡,机械臂在完成抛光工作后,夹持机构收缩准备放置表壳时,会与表壳发生粘连,导致表壳无法正常脱落。这时再通过人力脱落表壳既影响零件的加工效率,也失去了使用自动化机械的初衷。因此,课题组设计了一种机械臂防粘连吹扫装置,使机械臂在加工完成后对表壳施加吹扫力,从而帮助其正常脱落。

1 防粘连吹扫装置结构设计

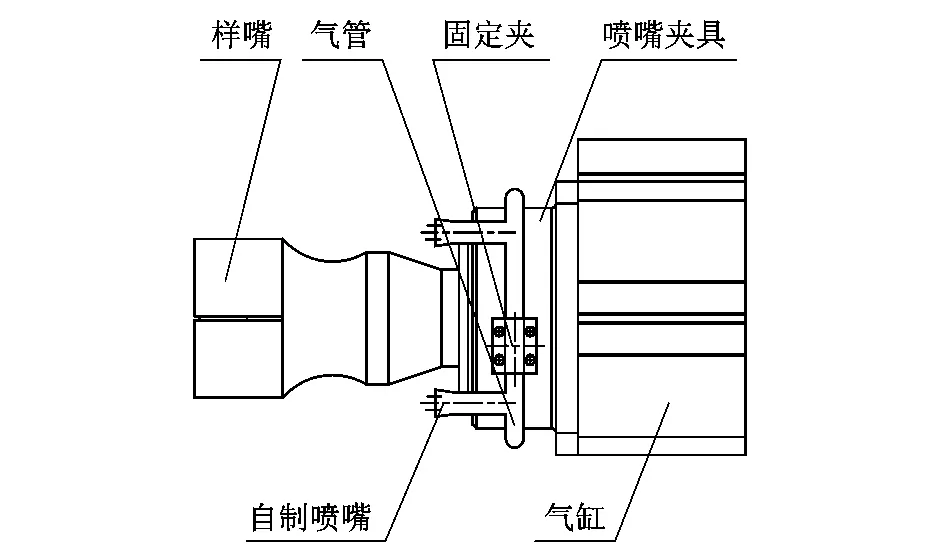

该防粘连吹扫装置如图1所示,主要由气管、固定夹和自制喷嘴等[3]组成。机械臂在夹持机构样嘴收缩动作前,通过L型气动软管快插接头将气缸的压缩气体输送至气管内,再由与气管连接的4个自制喷嘴喷出,吹出的吹扫力可将表壳顺利脱离,到达指定位置。

图1 防粘连吹扫装置机构图Figure 1 Mechanism diagram of anti-adhesion purging device

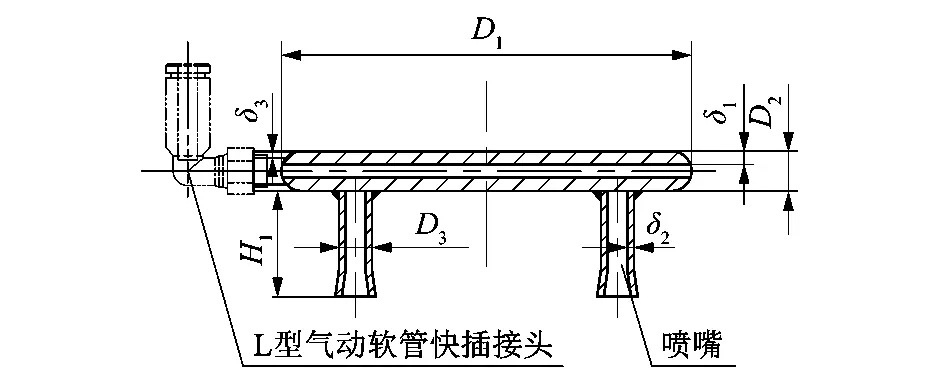

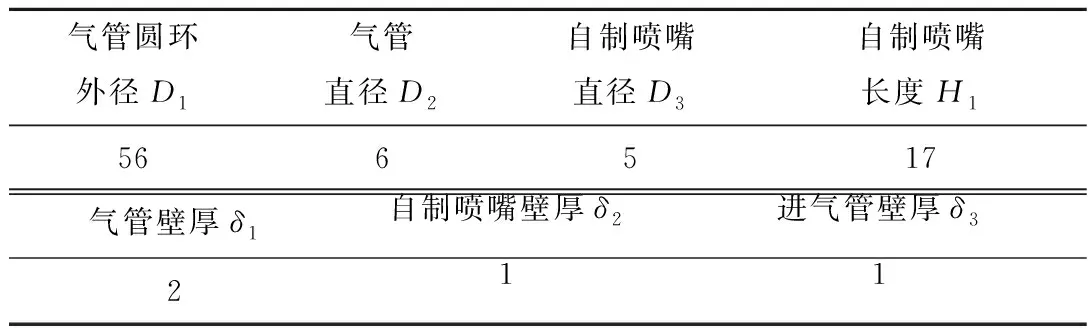

图2为吹扫装置中气管结构的剖面图。各个零件的选择:气管选用铜材料;喷嘴可选用NEX FLOW 47000A型号的微型空气喷嘴,但价格偏贵,因此用铜管自制。自制喷嘴出口处由圆管渐变成椭圆管,使得气体经过扁平喷嘴时压力增加,可达到与微型空气喷嘴同样的功效[4]。L型气动软管快插接头是连接气管和气腔的重要组成部分,气腔内的压缩气体经软气管进入快插接头,再通过快插接头进入吹扫装置的铜管,完成送气过程。该装置气管结构的相关尺寸参数如表1所示。

图2 气管结构剖面图Figure 2 Section of air tube structure

表1 吹扫装置气管结构相关参数Table 1 Relevant parameters of trachea structure of purging device mm

2 计算方法与仿真建模

2.1 基本方程

目前,研究流体运动描述方法主要有2种:一种是拉格朗日分析法,即将各个质点的运动分析综合起来,研究整个流体的运动;另一种方法是欧拉法,即通过观察固定点处的流体运动研究整个空间的运动[5]。课题组选取欧拉法测速,通过观察入口处和出口处定点的速度变化,得到压缩气体在喷嘴内的流速情况。

在t时刻任意压缩气体质点的各方向速度可表示为:

(1)

(2)

(3)

根据动量守恒,可得到该质点的瞬时速度:

(4)

式中:ρ为流体的密度,kg/m3;F为流体所受的外力(在此机构中外力可忽略不计),N;px,py和pz分别表示x,y和z方向的动量。

该喷嘴装置的能量转换效率为

式中:Ps为地面喷嘴压力;Pf为流体沿程摩阻;Cd为喷嘴流量系数。

2.2 三维模型的建立

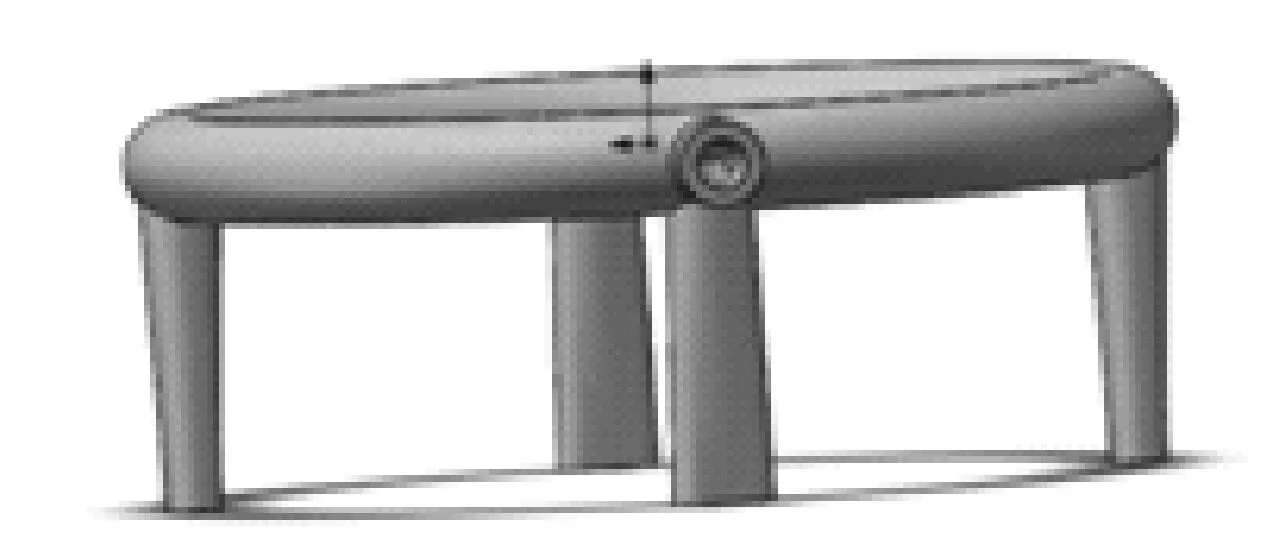

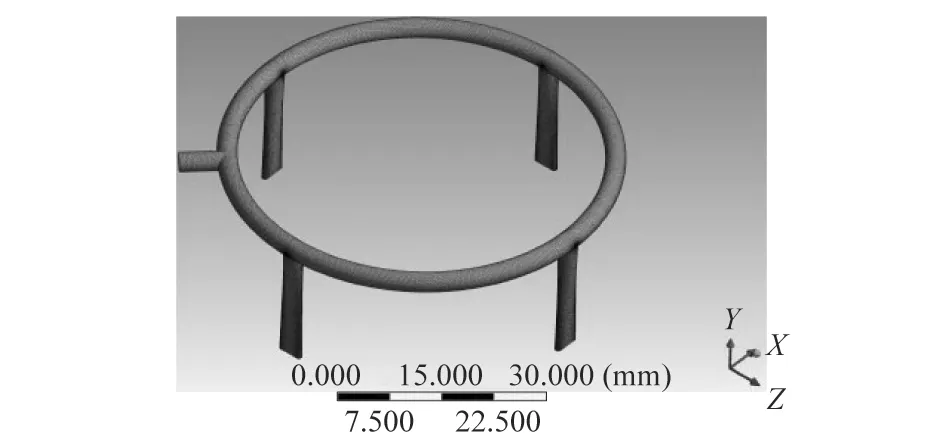

针对该装置进气口位置的设计,笔者提出了2种方案进行讨论。图3为进气口位于喷嘴正上方的三维模型,图4为进气口位于2个喷嘴之间的三维模型。在2个模型仅进气口位置不同,其余条件均相同的情况下通过对2个方案的仿真分析[6],来确定该装置的最优方案。

图3 方案ⅠFigure 3 Programme Ⅰ

图4 方案ⅡFigure 4 Programme Ⅱ

2.3 网格划分

将SolidWorks建好的三维模型导入到ANSYS软件[7]中,利用ANSYS FLUENT模块对该模型的流体域进行流体力学分析[8]。由于喷管内部结构尺寸较为细小,因此网格划分采用较小的尺寸,网格的尺寸为1 mm。为保证仿真的可靠性,对气管的连接处和进气、出气口进行网格加密处理[9]。处理后的整体面网格节点为42 440,单元为1 396 219,网格平均质量为0.821 99。以方案Ⅱ为例,网格划分结果如图5所示。

图5 网格划分结果Figure 5 Gridding results

气管采用固定约束。介质为压缩空气,密度为7.14 kg/m3。入口条件为速度入口,设定为30 m/s, 出口为自由出口, 壁面条件为静止壁面。本研究以该装置水平时内部流动状态为对象,暂不考虑转向、重力、振动等参数对其内部流动的影响。

2.4 流体力学分析结果

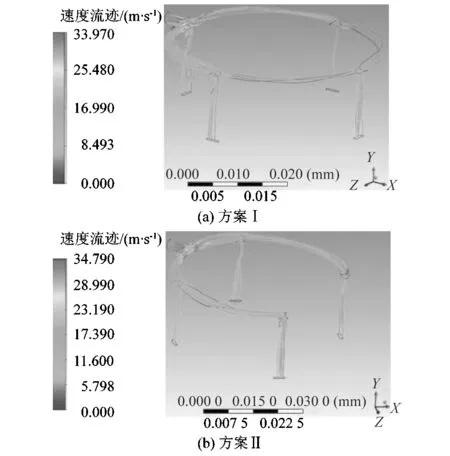

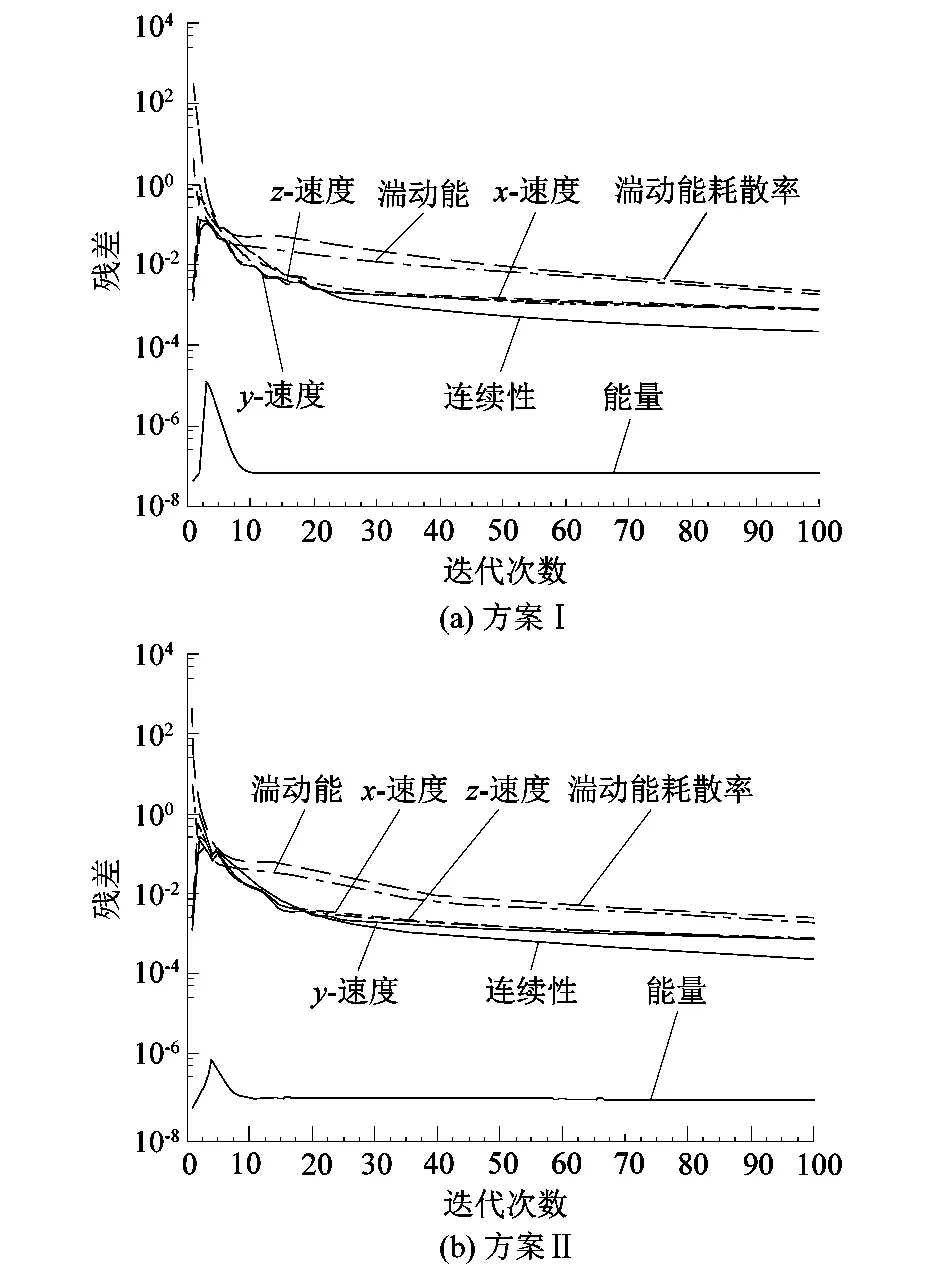

经FLUENT模块仿真分析计算[10],其结果如图6~9所示。

图6 2种方案的流迹线云图Figure 6 Flow trace cloud map of two schemes

图7 2种方案迭代计算曲线Figure 7 Iterative calculation curve of two schemes

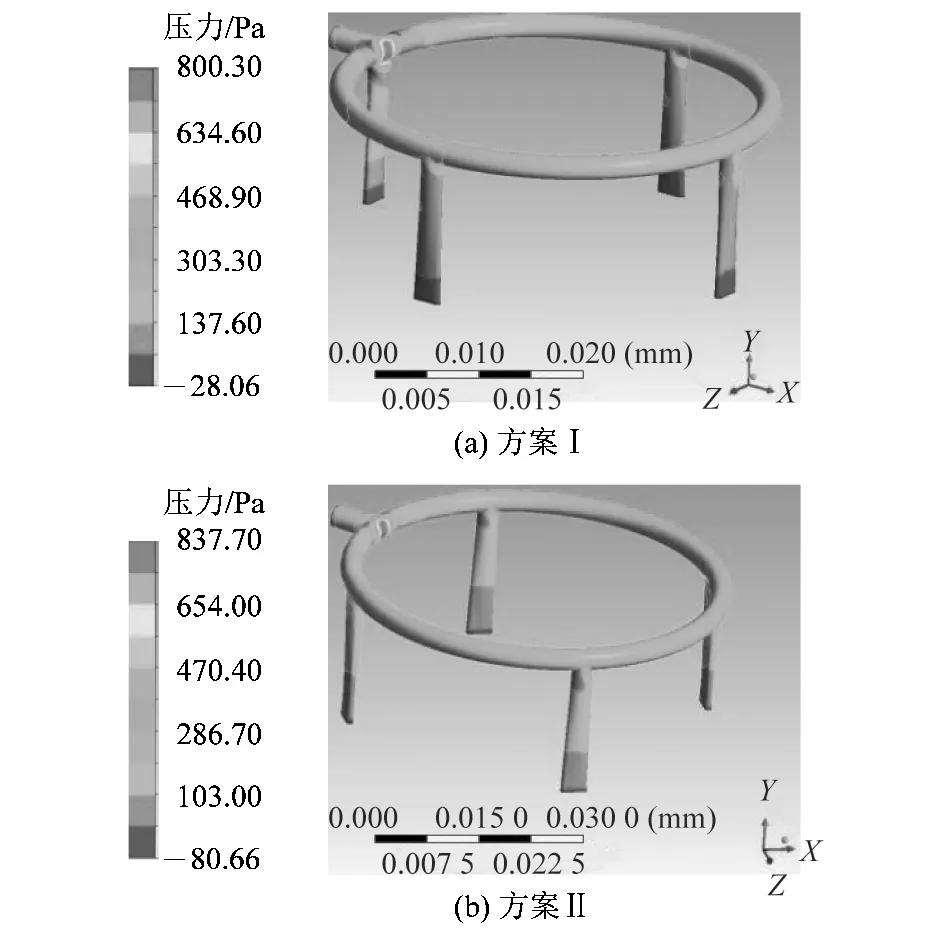

图8 2种方案压力分布云图Figure 8 Cloud map of two schemes

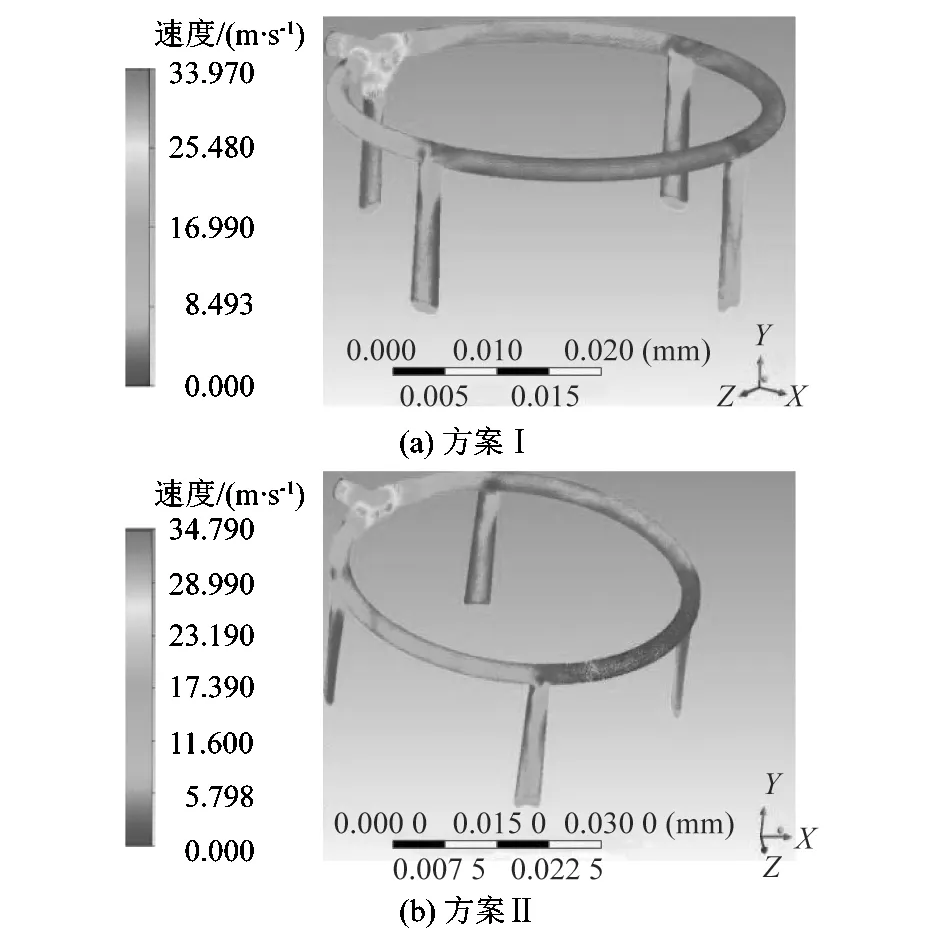

根据图6的流迹线云图和图9的速度矢量云图可知,吹扫装置进气口速度较大,气管内速度逐渐降低。根据流体力学的节流原理,当气体流经扁平喷嘴时,流束将在扁平喷嘴的出口处形成局部收缩,从而使气体流速增加,达到提速的设计目标。其中方案Ⅰ中4个扁平喷嘴出口处的速度均大于16.99 m/s;方案Ⅱ中4个扁平喷嘴出口处的速度略大于方案Ⅰ,最小值为17.39 m/s。将速度16.99 m/s代入公式Ft=Δmv和m=ρV,得到喷嘴吹出力的最小值为4.25 N。通过对工厂机械臂实地考察,在0.6 MPa的压力下使表壳顺利脱落的最小力为1.5 N。根据图7的迭代曲线得出2种方案均可收敛。由以上分析结果,可知2种方案均满足要求。对比方案Ⅰ和方案Ⅱ,发现2者在远离进气口的区域气流很少,流线分布稀薄,气流流速较低。不同在于,由于进气口位置的不同,方案Ⅱ的吹扫装置在远离进气口的区域几乎没有气流分布,不利于整体气压的稳定性。

图9 2种方案速度矢量云图Figure 9 Speed vector cloud map of two schemes

根据吹扫装置气管结构的压力场云图显示,吹扫装置内部压力场随时间变化,气流进入进气口后迅速扩散,整个流域区域内,除去进气口位置压力较高外,其余部分的压力场分布相对比较均匀,整个气管压力均小于最大工作压力2.75 MPa。综上所述,2种方案均可实现机械臂的吹扫功能。虽然方案Ⅱ出口处的速度相对较高,但基于整体稳定性考虑,气流分布较为均匀的方案Ⅰ质量更优。

3 结语

笔者针对机械臂在抛光工作结束后与表壳发生的蜡粘着问题,提出了2种关于进气口位置不同的吹气装置方案。对这2种方案进行三维建模和流体动力学分析,可得到以下结论:

1) 根据2种方案的流线图和速度矢量图,可得出:虽然气体在进入吹扫装置后速度有所下降,远离进气口区域气流较小,但由喷嘴出口处速度矢量可知2种方案均可使表壳顺利脱离;位于喷嘴正上方的方案整体气流分布更加稳定,吹气质量更优。

2) 根据压力分布云图可知2种方案的最大受压位置在进气口处,整个装置受力均在最大工作压力之内。