衣物自动包装机折叠机构设计与优化

蔡 田, 李 佳, 罗石元, 陈 帅

(武汉科技大学 冶金装备及其控制省部共建教育部重点实验室, 湖北 武汉 430081)

近年来,随着服装生产向全面自动化与无人工厂的方向发展,自动包装装置已逐步应用于服装自动生产线中[1-2]。衣物自动包装机主要由衣物输送机构、衣物折叠机构和衣物装袋机构组成。其中衣物折叠机构是实现衣物包装自动化的关键一步,其性能直接影响了整体的包装速度与包装精度。

目前,国内已有诸多衣物折叠机构的设计与研究见诸报端,其中多数为通过折叠板翻转来实现衣物折叠。钱帧志等[3]通过“L”形曲拐与电机输出轴连接使顶翻板和侧翻板进行翻转折叠衣物;方敏[4]通过单片机来控制各个折叠板的翻转顺序;梁一丁等[5]基于DSP电子控制系统,实现了从衣物输送到衣物折叠并储藏的一整套工作流程;孙兆星等[6]设计了一款实现衣物运送、衣架取出、折衣与收纳4项功能于一体的自动折衣收纳机。上述多种机构均能完成衣物的折叠,但都是基于多个电机控制各折叠板翻转完成折叠动作。多个电机的存在会导致控制系统复杂,进而导致系统整体的灵敏度、协调能力大幅下降,并使得机构本身的制造成本进一步增加。

针对上述问题,课题组设计了一款单驱动衣物折叠机构,旨在减少机构的控制需求同时降低经济成本。课题组首先提出由单电机带动双凸轮来实现间歇式折叠动作的技术方案,并对机构尺寸进行优化,最后在ADAMS中进行仿真,验证其设计的合理性。

1 折叠机构的设计方案

基于目前常用的衣物折叠机构,课题组提出新型折叠机构的设计任务与要求:

1) 机构以单个原动件驱动,无复杂控制电路;

2) 使折叠板实现0~π/2范围的转动;

3) 可以通过控制侧翻板与前翻板的转动顺序,实现位于不同位置翻板的间歇运动。

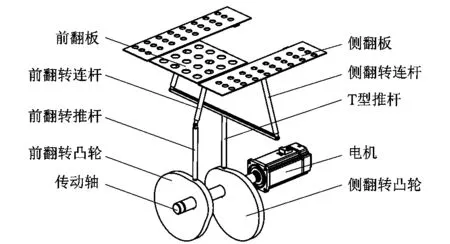

基于设计要求,选用单驱动多凸轮副的运动方式,利用凸轮机构使从动件按预定运动规律作间歇往复运动的工作原理,与连杆机构串联形成组合机构来完成衣物折叠过程。折叠机构的三维示意图如图1所示。

图1 折叠机构三维示意图Figure 1 3D schematic diagram of folding mechanism

衣物的折叠过程可分为横向对折与纵向翻折2个步骤,为此整个机构可分为侧翻转机构与前翻转机构2部分,其中侧翻转机构由侧翻板、侧翻转连杆、T型推杆与侧翻转凸轮组成。为提高工作效率,使左右侧翻板与连杆并联到同一T型推杆上与凸轮串联,通过驱动电机带动传动轴同时进行左右翻板横向对折;前翻转机构由前翻板、前翻转连杆、前翻转推杆与前翻转凸轮组成,通过同一电机的驱动,实现衣物的纵向翻折。

2 折叠机构参数设计

在折叠机构的参数设计中,由于侧翻转机构与前翻转机构所需设计的参数相同,并且侧翻转机构的翻板与连杆左右对称,故设计对象只选取侧翻转机构的右侧。

研究对象由曲柄滑块机构以及凸轮机构串联而成。为确定凸轮的轮廓曲线,首先需设计出曲柄滑块机构,得到该机构的运动关系,从而确定凸轮机构中从动件的运动规律。为此课题组分别对曲柄滑块机构和凸轮机构进行分析设计。

2.1 曲柄滑块机构的设计

2.1.1 尺度参数设计

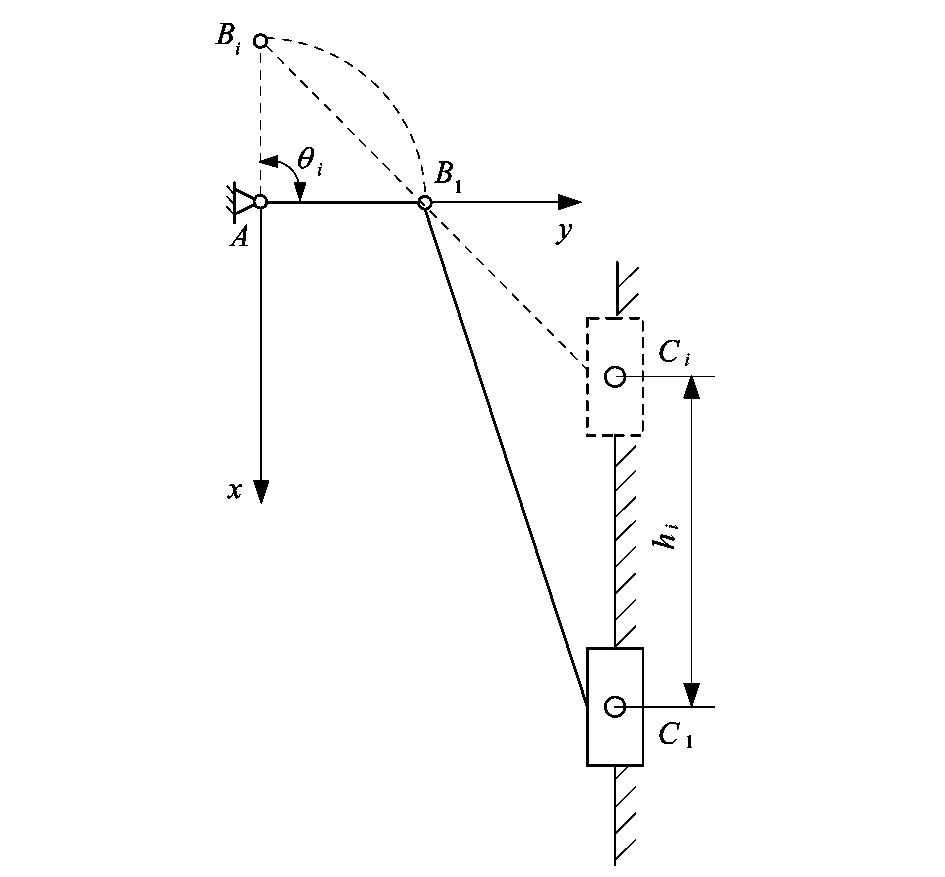

以右翻板转动中心为原点建立坐标系,其转动中心与连杆铰接架的距离为AB,连杆为BC,推杆以滑块代替,将模型中的连杆机构转化为曲柄滑块机构,具体如图2所示。其中,推杆上升100 mm,翻板转动π/2,并满足翻板转角θi与推杆位移hi(i=1,2,3)之间的3个对应关系:θ1=0,h1=0;θ2=π/4,h2=-57.0 mm;θ3=π/2,h3=-100.0 mm。

图2 简化曲柄滑块机构Figure 2 Simplify slider-crank mechanism

利用位移矩阵法[7-8]得出曲柄AB的转动矩阵

(1)

由此可得点Bi的位置方程为:

(2)

而C点作平移运动,则有:

(3)

又根据杆长不变原则可得到以下约束方程:

(xBi-xCi)2+(yBi-yCi)2=(xB1-xC1)2+(yB1-yC1)2。

(4)

联立式(1)~(4),给定AB=75.0 mm,解得连杆BC=200.0 mm,偏距yc=99.5 mm。

2.1.2 运动学分析

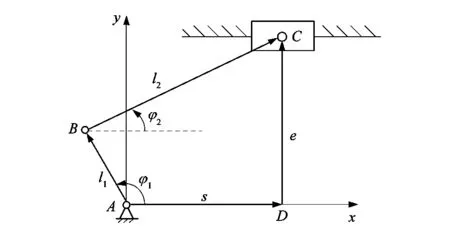

根据曲柄滑块机构建立运动分析封闭矢量图如图3所示,给定AB杆长为l1,BC杆长为l2,偏距CD为e,位移量AD为s,AD,BC与x轴夹角分别为φ1,φ2。

图3 封闭矢量图Figure 3 Closed vector figure

按图3所示各构件矢量方向与其位置角,采用封闭矢量多边形投影法[9],以封闭回路ABCD建立矢量方程和其投影的坐标方程如下:

AB+BC=AD+DC。

(5)

(6)

对式(6)两边求关于时间的一阶导数,可得速度函数为:

(7)

对式(6)两边求关于时间的二阶导数,可得加速度函数为:

(8)

式中:ω1,ω2为杆AB和BC的角速度;ε1,ε2为杆AB和BC的角加速度。

通过式(5)~(8),即可得到翻板(曲柄)与推杆(滑块)之间的运动关系。

2.2 凸轮轮廓设计

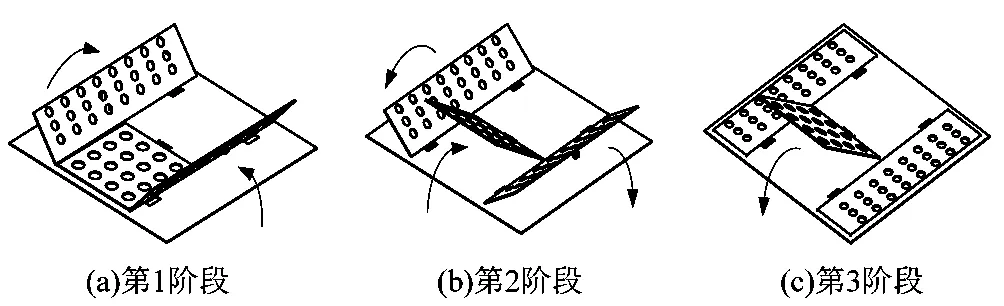

折叠机构在设计过程中,通过指定翻板的动作顺序便可推出凸轮的相位配合规律,其中折叠机构的动作顺序如图4所示,可分3个阶段:

图4 折叠过程Figure 4 Folding process

1) 侧翻板向内转动,使衣物两侧完成横向翻折过程,前翻板静止不动;

2) 侧翻板向外转动回到初始位置,前翻板向内转动,使衣物整体完成纵向对折过程;

3) 前翻板向外转动回到初始位置,侧翻板静止不动。

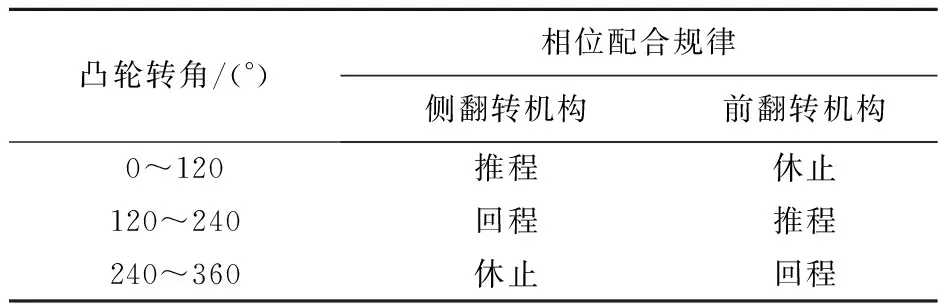

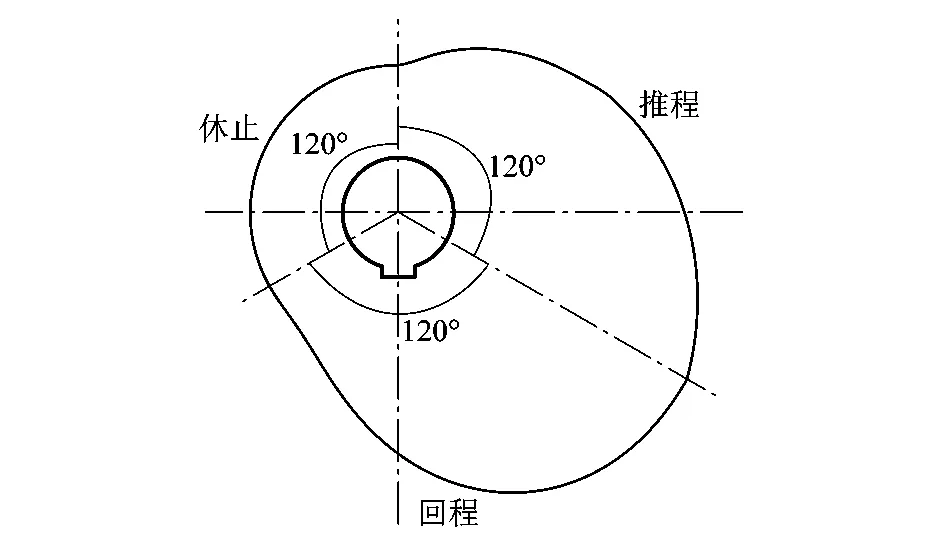

为了实现图4动作,采用直动尖顶推杆盘型凸轮机构,2个凸轮轮廓曲线一致,则给定2个凸轮的相位配合规律如表1所示。

表1 凸轮相位配合规律Table 1 Cam rule of phase matching

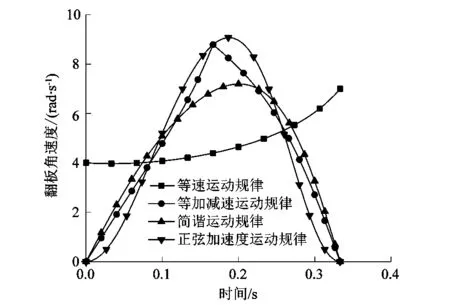

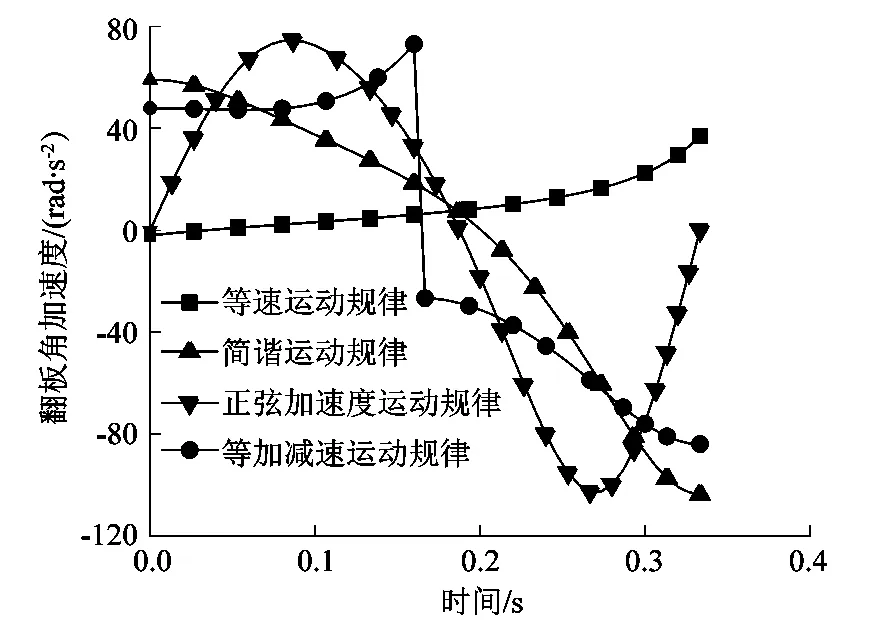

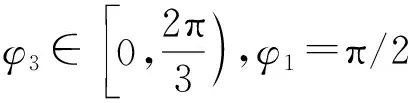

凸轮推杆运动方程即滑块的运动方程。凸轮从动件的运动方程,除了给定其相位配合规律之外,还需给出从动件运动规律。对于推程部分而言,衣物需在翻板转动过程中完成折叠动作,为此对翻板的运动规律有一定的要求。给定凸轮转速为定值,选用几种常用的凸轮从动件运动规律,结合曲柄滑块机构的速度、加速度分析,在翻板转动π/2的情况下对其运动特性进行探究。

图5和图6所示为不同从动件运动规律下的角速度和角加速度。从图5和图6可以看出:除等速运动规律外,其余多种运动规律出现在翻板转动过程中。角加速度均出现负值,且角速度逐渐增加到峰值后即开始减小,而角速度峰值对应的是衣物与翻板的脱离,最终结果就是衣物提前与翻板脱离使得折叠效果不佳。因此凸轮推程部分选取等速运动规律,在其运动规律下翻板角加速度始终为正,角速度逐渐增加,衣物与翻板脱离的时间点在行程的末端。

图5 不同从动件运动规律下的翻板角速度Figure 5 Variation of angular velocity of turning plate under different follower motion law

图6 不同从动件运动规律下的翻板角加速度Figure 6 Variation of angular acceleration of turning plate under different follower motion law

(9)

(10)

(11)

给定基圆半径以及偏距后,通过反转法[10]即可得到凸轮的轮廓曲线方程,其侧翻转凸轮轮廓曲线如图7所示。

图7 侧翻转凸轮轮廓曲线Figure 7 Side flip cam profile curve

3 仿真与优化

3.1 仿真分析

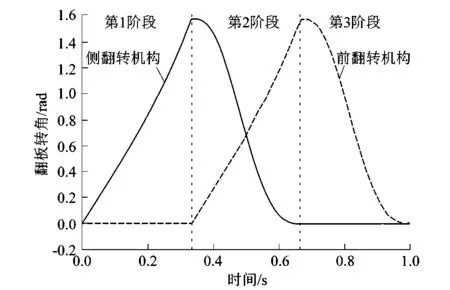

根据机构设计所得以及工程实际给定的几何参数值,在ADAMS软件中建立该机构的简化几何模型。给定凸轮转速为60 r/min,凸轮转动一圈为一个折叠周期,设置仿真时间为1 s,仿真步数为90,得到翻板的运动变化如图8所示,其角度变化规律对应折叠过程的3个阶段,验证了机构能够实现指定的动作。

图8 翻板运动变化Figure 8 Movement of turning plate

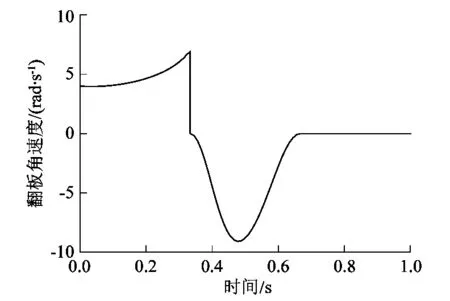

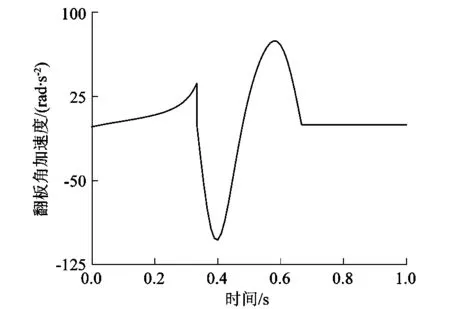

以侧翻板机构为例,翻板角速度与角加速度变化规律如图9与图10所示。其运动规律显示在1/3 s处角速度与角加速度产生突变,此处会产生一定的冲击促使衣物与翻板脱离后在自身惯性的作用下达到折叠目的。其运动特性满足设计要求并符合实际情况。

图9 侧翻板角速度Figure 9 Side flip plate angular velocity

图10 侧翻板角加速度Figure 10 Side flip plate angular acceleration

3.2 优化分析

在对一般机构的设计中,要求所设计的机构不仅能实现特定的运动过程,亦希望运转轻便且效率较高,为此在机构设计中常采用传动角γ来对机构的传动质量进行衡量[11]。并且为了保证机构的传动良好,通常会设定机构的许用传动角[γ]。因折叠对象为衣物,质量较小,对整体机构的传动性能要求不高,因此选定[γ]=2π/9。在折叠机构中,实现翻转运动的曲柄滑块机构以滑块为原动件,则在曲柄转动π/2的过程中,传动角的变化规律为先增大后减小[12],最小传动角出现在γ1(θ1=0)与γ2(θ3=π/2)二者之间,其中:

(12)

代入数据求得γ1=83π/180,γ2=149π/900。由此可知γ2为最小传动角并低于机构所设定的许用传动角,为此以γ2最大作为目标函数:

F(X)=Max (γ2)。

(13)

分别选取l1,l2与e作为设计变量,给定各参数的范围与约束:

(14)

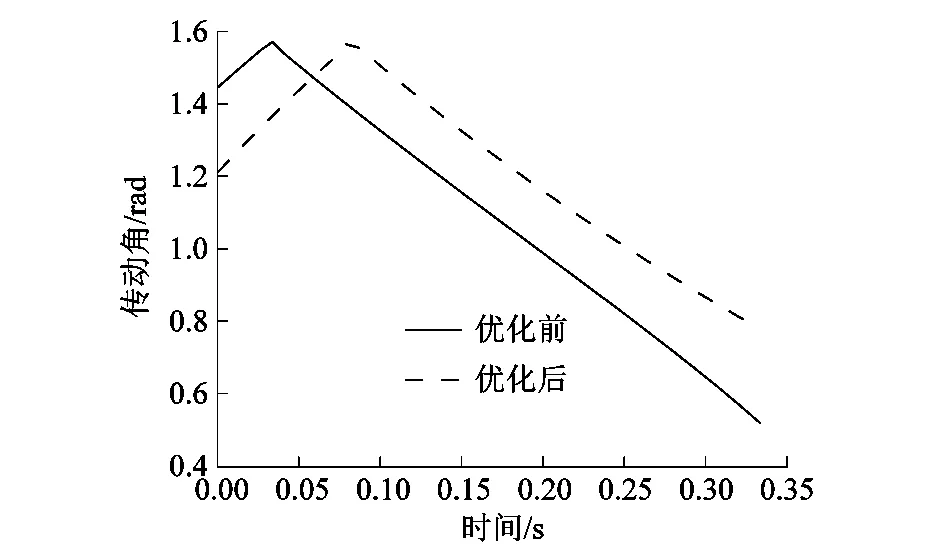

利用ADAMS软件中自带的优化设计模块对机构的进行优化仿真[13-15]。其优化结果如图11所示,当l1=50 mm,l2=200 mm,e=150 mm时,最小传动角由最初的149π/900增加到27π/100,比优化前增大62%并大于机构设定的许用传动角,满足设计要求。

图11 传动角优化Figure 11 Transmission angle optimization

4 结论

1) 针对目前市面上衣物折叠机构存在的多电机控制导致的成本增加与控制不协调等问题,课题组设计出一种单电机驱动的衣物折叠机构,实现了以单个原动件来控制各折叠板的间歇转动,提高了衣物包装的折叠效率。

2) 确定了折叠机构中的曲柄滑块机构的尺度参数并对其进行运动分析,由此得到凸轮从动件的运动方程并推导出凸轮的轮廓曲线。

3) 在ADAMS软件中对机构进行仿真分析,其结果表明机构能按预定的运动规律完成衣物折叠过程。并以传动角为目标对其进行优化设计,其优化结果显示其最小传动角比优化前增大62%,有效地提升了机构的传动性能。