剑杆织机碳纤剑带包绕传剑轮的约束载荷特征

朱金杰, 周香琴

(浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018)

碳纤剑带是剑杆织机引纬机构中的关键零件,由纵横2个方向交替的多层碳纤与环氧树脂结合而成,具有一定的刚度和挠性。剑带压块把碳纤剑带约束在传剑轮上,由传剑轮带动剑头运动,从而实现引纬。由于碳纤剑带相对其他挠性剑带具有更大的刚度,因此梭口内无需导钩约束,对织物品种适应性很好,深受使用者欢迎;但碳纤剑带包绕在传剑轮上需要较大的约束力,运行过程中剑带温度较高,容易出现剑带开裂磨损等问题。为了提高设备性能,研究碳纤剑带包绕在传剑轮上的约束载荷特征,可为剑杆织机的使用提供更科学的依据,具有较高工程意义。目前有学者研究了引纬机构中传剑轮载荷特性[1],引纬机构中剑杆及剑带的运动规律[2-3],引纬机构中剑带润滑导向机构设计[4],引纬机构的载荷特征[5-7],剑带在剑箱中的变形[8],剑带孔加工冲压模具及加工工艺[9],以及剑带冷却装置[10],但对于引纬过程中剑带磨损、断裂、损坏原因的探索以及改进措施的研究相对较少。因此课题组通过分析碳纤剑带在传剑轮处的约束特征,研究碳纤剑带所受的约束载荷及其影响因素,针对影响因素提出完善措施,从而提高剑带使用寿命,为剑杆织机的设计和稳定运行提供合理的建议。

1 碳纤剑带的约束特征

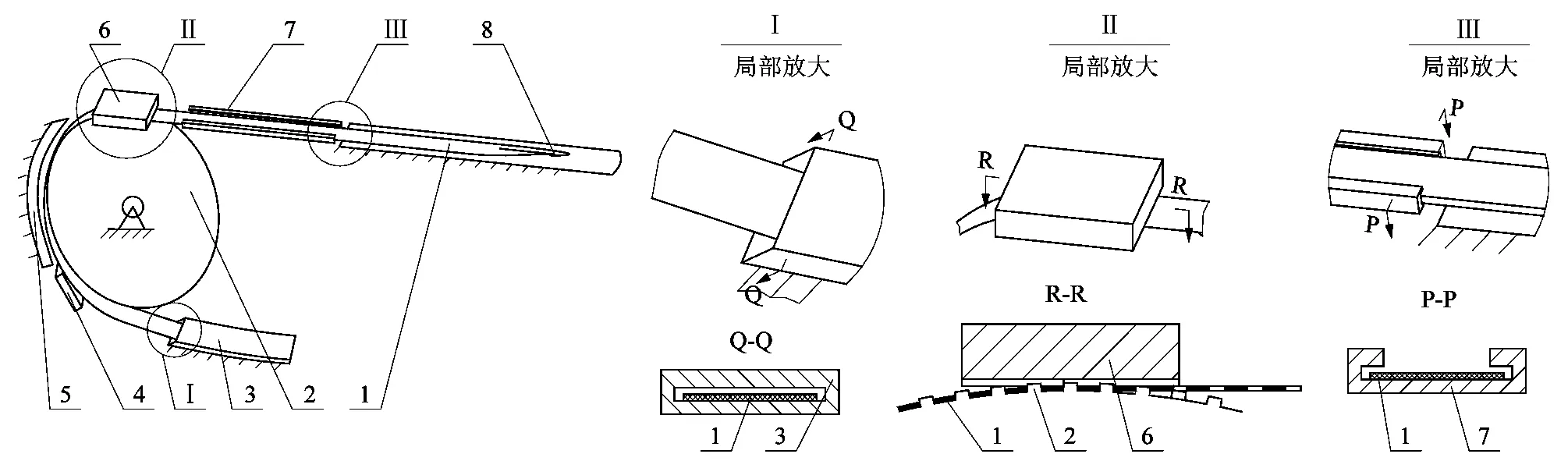

碳纤剑带的工作环境如图1所示。引纬机构中碳纤剑带1在传剑轮2的带动下,从剑库3中牵引而出(剑带在剑库中被约束只能沿剑库方向运动),在剑带压块4、剑带压块6约束下包绕在传剑轮上,在传剑轮的外部,碳纤剑带由剑库3和静导轨7约束。工作时,传剑轮顺时针转动,带动碳纤剑带和剑头从剑库出来,经过传剑轮和静导轨,进入梭口,把纬纱交给右侧剑头;随后,传剑轮逆时针转动,带动碳纤剑带经过静导轨和传剑轮回到剑库,完成了一次引纬工作。在该运动过程中,碳纤剑带在剑库内的长度始终在变化,但总有一部分碳纤剑带留在剑库和静导轨中。剑带在剑带压块4和6处受到约束力,在约束力的作用下,碳纤剑带实现直线运动与圆弧运动的转变。

1—剑带;2—传剑轮;3—剑库;4—剑带压块;5—剑带护圈;6—剑带压块;7—静导轨;8—剑头。图1 剑带约束原理图Figure 1 Schematic diagram of rapier belt restraint

2 碳纤剑带的刚度属性

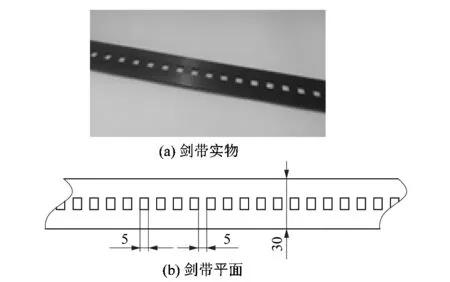

引纬过程中剑带包覆在传剑轮表面,而碳纤剑带内部均匀分布的方孔与传剑轮齿相互啮合,在传剑轮的驱动下实现引纬功能。碳纤剑带带宽30 mm,带厚t=1.35 mm,如图2所示。

图2 碳纤剑带Figure 2 Carbon fiber rapier belt

2.1 测试刚度属性的理论模型

为研究碳纤剑带约束特征,需获得碳纤剑带刚度属性参数。基于悬臂梁力学模型,测量碳纤剑带刚度属性,如图3所示。因碳纤剑带内部质量分布不均匀(见图2),不宜单独测量弹性模量E及惯性矩I,可将实验数据通过计算来获得剑带截面抗弯刚度参数EI。

图3 悬臂梁在集中力作用下的形变Figure 3 Deformation of cantilever beam under concentrated force

已知挠度vB为

(1)

式(1)变换可得截面抗弯刚度参数EI为

(2)

2.2 测试刚度属性的实验模型

实验如图4所示,通过增减砝码改变集中载荷F、移动剑带夹紧位置改变距离l,测得挠度值vB,计算获得剑带截面抗弯刚度参数EI。

图4 悬臂梁实验测量实物图Figure 4 Actual picture of cantilever beam experimental measurement

2.3 测试结果

碳纤剑带的截面抗弯刚度如表1所示。

表1 碳纤剑带的截面抗弯刚度EITable 1 Sectional bending stiffness EI of carbon fiber belt

综上所得,经数据处理后,剑带截面抗弯刚度EI约为0.25 N·m2。

3 碳纤剑带的约束载荷

3.1 剑带静态约束载荷

取包绕在传剑轮上的剑带为研究对象,对剑带进行静态约束载荷分析,如图5所示。

图5 剑带的静力分析Figure 5 Static analysis of rapier belt

图中:F1,F2为剑带压块对剑带的约束载荷;FN为传剑轮各齿对剑带的均布载荷。对剑带包绕传剑轮的约束载荷F1和F2进行分析(由于F1=F2,下文中均以约束载荷F代替),探究影响约束载荷特征的因素。

3.2 约束载荷理论模型

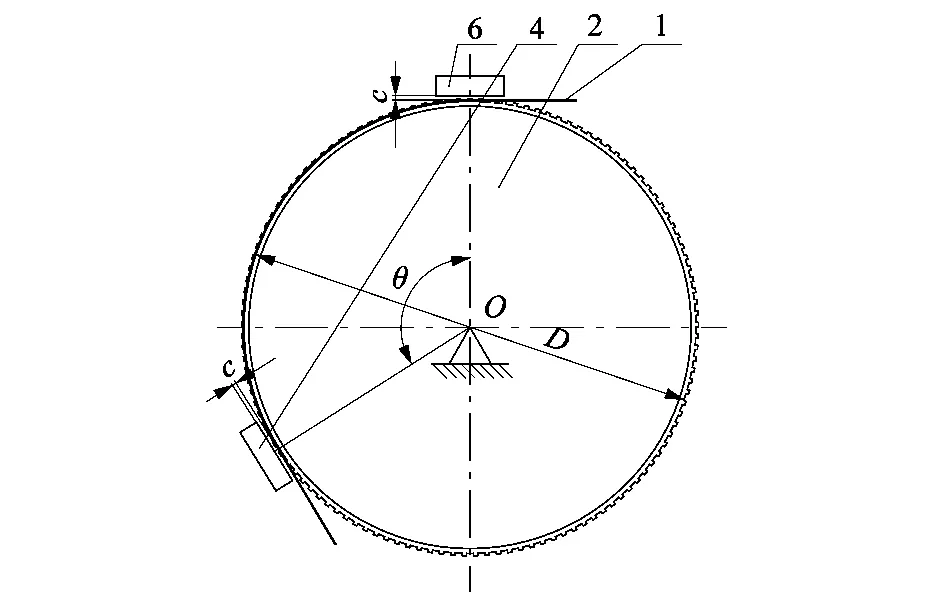

剑带、剑带压块及传剑轮位置关系如图6所示。剑带压块对剑带起约束作用,使剑带包覆在传剑轮上,且剑带压块下表面与剑带上表面存在间隙c。

1—剑带;2—传剑轮;4—剑带压块;6—剑带压块。图6 剑带、剑带压块及传剑轮位置关系Figure 6 Positional relationship between rapier belt, pressing block and rapier wheel

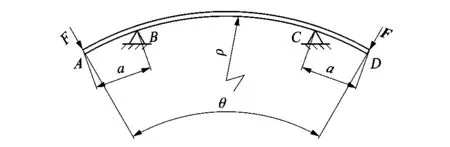

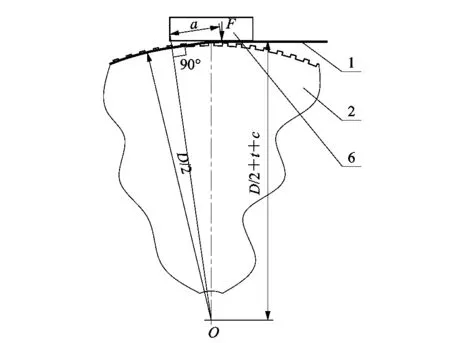

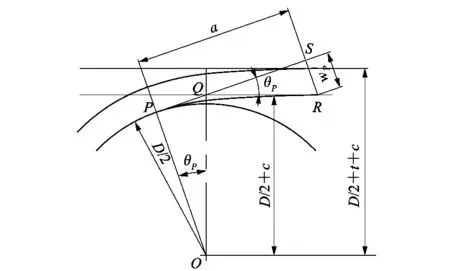

图6中D为传剑轮底径,θ为剑带对传剑轮的包络角。剑带包绕传剑轮的约束载荷可近似于梁在弯曲力作用下的力学模型,如图7所示。

图7 梁在弯曲力作用下的变形示意图Figure 7 Schematic diagram of beam deformation under bending force

图7中a为力臂,ρ为曲率半径。取图6中剑带压块6处进行剑带弯曲变形分析,剑带包绕传剑轮的约束载荷作用支点可参考图8所示。

1—剑带;2—传剑轮;6—剑带压块。图8 剑带约束载荷支点示意图Figure 8 Schematic diagram of restraint load fulcrum of rapier belt

在纯弯曲情况下,弯矩与曲率间的关系为

(3)

弯矩与作用载荷关系为

M=Fa。

(4)

将图8简化,得到剑带位置示意如图9所示。

图9 剑带约束载荷支点简图Figure 9 Rapier belt restraint load fulcrum vector

(5)

(6)

当θP足够小,tanθP≈θP,结合图9和式(5)~(6),可得力臂a为

(7)

联立式(3)~(4)和式(7),集中约束载荷F为

(8)

3.3 约束载荷实验

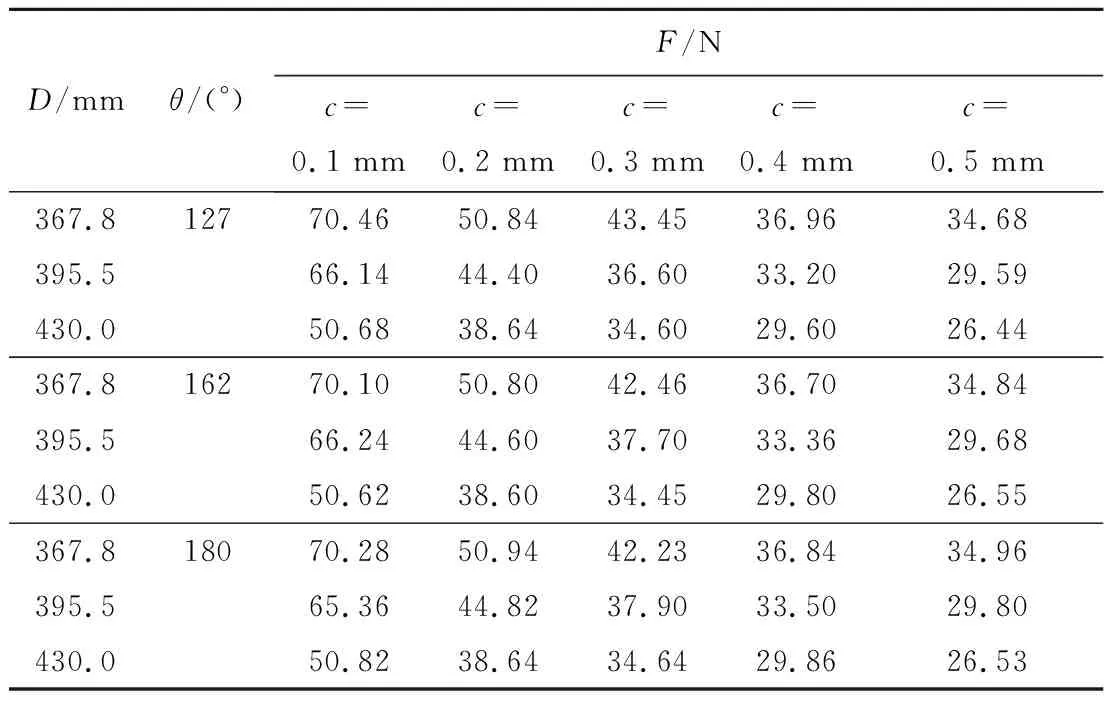

根据图7理论模型搭建图10实验平台,测得各条件下剑带的约束载荷F如表2所示。

图10 静态载荷约束实验照片Figure 10 Photo of static load restraint experiment

表2 实验测得不同条件下对应的约束载荷FTable 2 Experimentally measured corresponding restraint load F under different conditions

3.4 实验数据分析

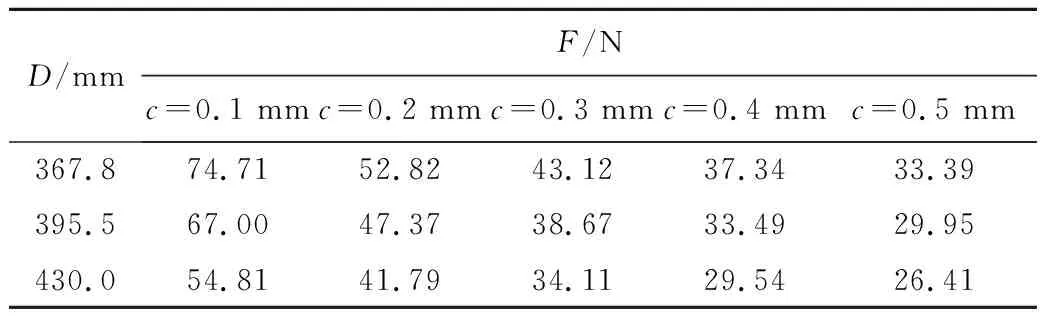

由表2实验数据可知:改变传剑轮底径D,约束载荷F随之变化,底径D越大,约束载荷F越小,初步证明约束载荷F与传剑轮底径D呈负相关;改变包络角θ,约束载荷F无明显变化,即约束载荷F与包络角θ无关;剑带压块与剑带的间隙c越大,约束载荷F越小,即约束载荷F与间隙c呈负相关。根据式(8)的计算关系,F与D和c之间的变化规律如表3所示。

表3 剑带约束载荷F随D,c改变的理论值Table 3 Theoretical value of restraint load F of rapier belt changing with D and c

将表2实验数据与表3理论值进行对比,曲线如图11所示。可知剑带约束载荷实验数据与理论值基本吻合,验证理论模型正确,同时也得出结论:传剑轮底径D、剑带压块下表面与剑带上表面间隙c是影响剑带约束载荷的2个重要因素。

图11 数据对比Figure 11 Data comparison

4 结论

课题组针对剑杆织机碳纤剑带包绕传剑轮进行了约束载荷分析,得出影响剑带约束载荷的主要因素:

1) 传剑轮底径。底径越大,约束载荷越小。

2) 剑带压块与剑带的间隙。间隙越大,约束载荷越小。

3) 剑带截面抗弯刚度。刚度越大,约束载荷越大。

根据上述研究结论,课题组提出减小剑带约束载荷的措施:

1) 在设计时尽可能增大传剑轮底径;

2) 在设计和使用时,严格控制剑带压块与剑带的间隙;

3) 条件许可时降低剑带截面抗弯刚度。

约束载荷减小,摩擦因数不变情况下,剑带所受摩擦力减小。因此剑带在高速运动过程中摩擦产生的温升降低,剑带受热开裂分层情况得到改善,从而提高剑带的使用寿命。