不同焊接工艺下铜/钢异种金属熔焊接头性能研究

石玗,侯旭倩,王瑞,李广

摘要:针对新型直连电解铜永久阴极板性能要求,采用光学显微镜、扫描电镜、能谱仪、电子拉伸试验机、金属电导率仪和电化学工作站分别对激光焊和钨极氩弧焊获得的T2紫铜/316L异种金属焊接接头形貌、微观组织、抗拉强度、导电性及耐电化学腐蚀性进行对比研究。发现两种焊接工艺所形成的焊接接头平均抗拉强度差别不大,激光焊焊接接头的导电性及耐腐蚀性优于钨极氩弧焊的焊接接头。激光焊生产制造的直连型电解铜阴极板具有更优越的综合性能。

关键词:直连型阴极板;激光焊;钨极氩弧焊;导电性;耐腐蚀性

中图分类号:TG457 文献标志码:A 文章编号:1001-2003(2021)09-0007-06

DOI:10.7512/j.issn.1001-2303.2021.09.02

0 前言

在电解铜生产工业中,其关键部件永久型阴极板制造需采用铜—钢复合焊接结构[1-3]。目前铜电解精炼工艺中,阴极板大部分采用钢铜包覆然后再与不锈钢焊接的结构,这种工艺不仅制造难度大,而且两道焊缝增加了阴极板的综合电阻率,增加了能耗[4]。如果能改变传统的铜钢包覆型导电杆结构,直接选用铜作为导电杆。不锈钢阴极板制造工艺采用铜—钢直接焊接的结构,不仅方便生产,而且一道焊缝的电阻率远低于传统结构,不仅可以提高电能转化效率,而且在降低能耗方面对铜电解精炼行业有重要意义。

基于铜/钢直接焊接的工艺结构,文中选用TIG焊和激光焊两种不同的熔焊工艺对铜/钢异种金属进行焊接对比研究。为了便于后续制样、分析研究,并考虑电解铜阴极板的制造形式,采用对接焊的形式,焊后分析接头的焊缝形貌、微观组织、抗拉强度及电导率。同时由于阴极板服役于电解腐蚀工作环境,文中还对比了两种焊接方法下所得接头的耐腐蚀性能,为获得良好的直连型电解铜阴极板提供理论及技术依据。

1 试验方法

采用规格同為150 mm×50 mm×1 mm 的T2紫铜板和316L不锈钢板进行对接焊试验。T2紫铜和316L的化学成分和物理性能分别如表1、表2所示。

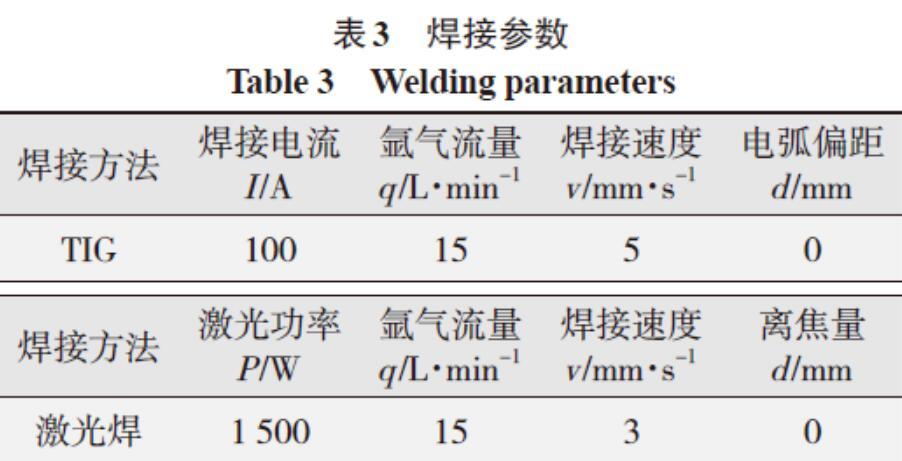

TIG焊和激光焊的焊接工艺示意分别如图1、图2所示。通过前期预焊接试验,最终选择焊接试验参数如表3所示。在焊接前,按要求清理待焊工件,由于铜的热导率高,易导致在焊接过程中热量急剧流失而无法达到母材熔化温度,所以首先采用电弧对铜板进行焊前预热。激光焊时应注意保护好激光头,激光头保持合适高度并与焊接方向成105°角度,一定的倾斜角度能有效阻止反射光对激光头的伤害。焊接试验完成后,采用线切割机分别对两种不同焊接方法获得的焊接件进行金相制样及性能分析试样的切取制备。

2 接头特征及分析

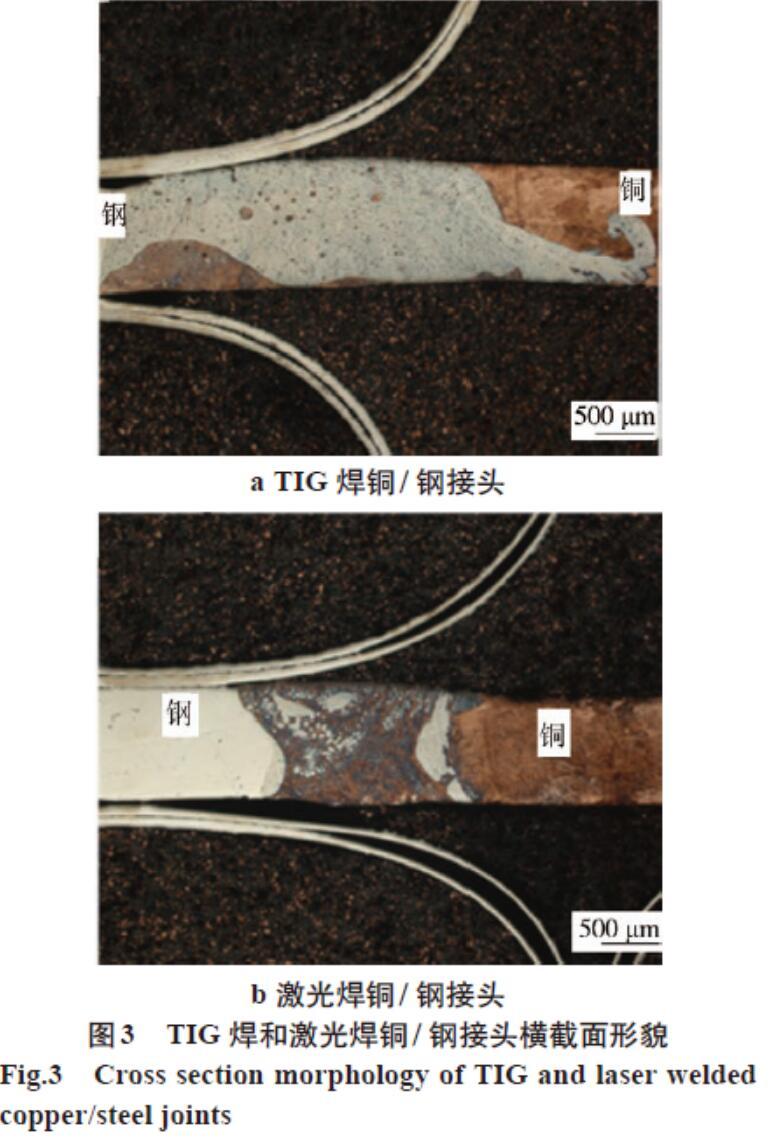

TIG焊和激光焊两种不同的焊接方法在光镜下的铜/钢接头横截面形貌如图3所示。由铁-铜二元合金相图可知,铜/钢焊接不会形成金属间化合物而是通过铜钢固溶体形式进行连接[5-8]。焊接工艺不同,焊缝也存在明显不同,激光焊获得的铜/钢接头的焊缝宽度明显小于TIG焊焊缝宽度。从宏观晶相组织观察可以发现,通过TIG焊获得的焊缝组织以γ相为主,ε-Cu以小的颗粒相固溶在铁相里;通过激光焊形成的焊缝组织则是以ε-Cu相为主的固溶体。相对于激光焊接头,TIG焊接头中焊缝和铜、钢母材之间相互交织没有明显界线,这是因为TIG焊的热影响区范围更大,熔化的母材在电弧搅拌作用下流动性更强,冷却速度相对较慢,导致铜和钢在冷却过程中完全混合,并充分扩散。

两种焊接工艺所获得的铜/钢接头钢侧焊缝组织形貌如图4a、4b所示,均在钢侧有着明显的界线,这是T2紫铜和316L不锈钢的化学和物理性能不同所致[9]。TIG焊的铜/钢接头钢侧处存在更多带状ε-Cu颗粒相,这是因为TIG焊时能量比较分散,TIG焊焊缝区的钢侧母材温度会较高,使得铜元素更容易向母材扩散。两种焊接方法都会在铜/钢接头钢侧界面形成一块铜/钢互溶组织区,这是由于铜、钢热导率的相对差异使得在熔池中钢侧界面的液态铜存在时间非常短,高热导率的铜先发生凝固,在表面张力和高强度紊流作用下形成铜钢互溶组织[10]。铜/钢焊接接头的焊缝中心区域微观形貌如图4c、4d、4e、4f所示,其中图4c、4d焊缝组织主要是颗粒状ε-Cu相分散在γ相为主的(γ+ε)双相固溶体组织结构,通过TIG焊获得的铜/钢焊接接头中弥散分布着球状和小枝晶状的铜相,而在铜相中又存在着枝状和球状富铁相。图4e、4f焊缝区球形颗粒状γ相分散在ε-Cu相为主的(γ+ε)双相固溶体中的组织结构。由铁-铜二元合金相图可知,铁铜两相固态有限互溶,液态无限互溶,室温下形成固溶体,溶解度特别小,因此在焊接过程中液态熔池中铜、铁溶液会彼此互溶,在焊后熔池冷却时,互溶液相中铜溶质的融化量大于在铁溶剂中的固溶量时,过饱和的铜会以表面能最低的球状富铜相的组织析出。随铜熔入量的增加,会形成更大的富铜相,并且会有一定量铁熔入富铜相里,当铁的熔入量增加到一定水平时,会造成铜对铁的固溶度不足,由于冷却速度过快,各元素来不及扩散,溶于富铜相中的富铁相来不及析出,因此形成球状富铜相中包含着球状和枝状富铁相的组织。图4g、4h是接头铜侧焊缝区域的微观形貌,可以看出,两种焊接方法下铁元素都在焊缝铜侧区域发生了扩散,并且相对于TIG焊,激光焊获得的铜/钢焊接接头铜侧界面区域扩散着更多更密集的铁元素,形成了一块较为明显的铁相过渡带区域。在焊接过程中,熔融状态的母材在熔池搅拌作用下扩散彼此混合,根据凝固界面形态稳定性原理分析,在电弧力的剧烈搅拌作用下焊接熔池中因搅拌形成的初生组织旋转运动将提高液—固界面稳定性,使凝固过程中更偏向球状生长趋势,有利于球状组织的形成[11],所以在焊缝和铜侧界面处,许多的球状富铁颗粒相聚集,最终形成图中的富铁过渡区。

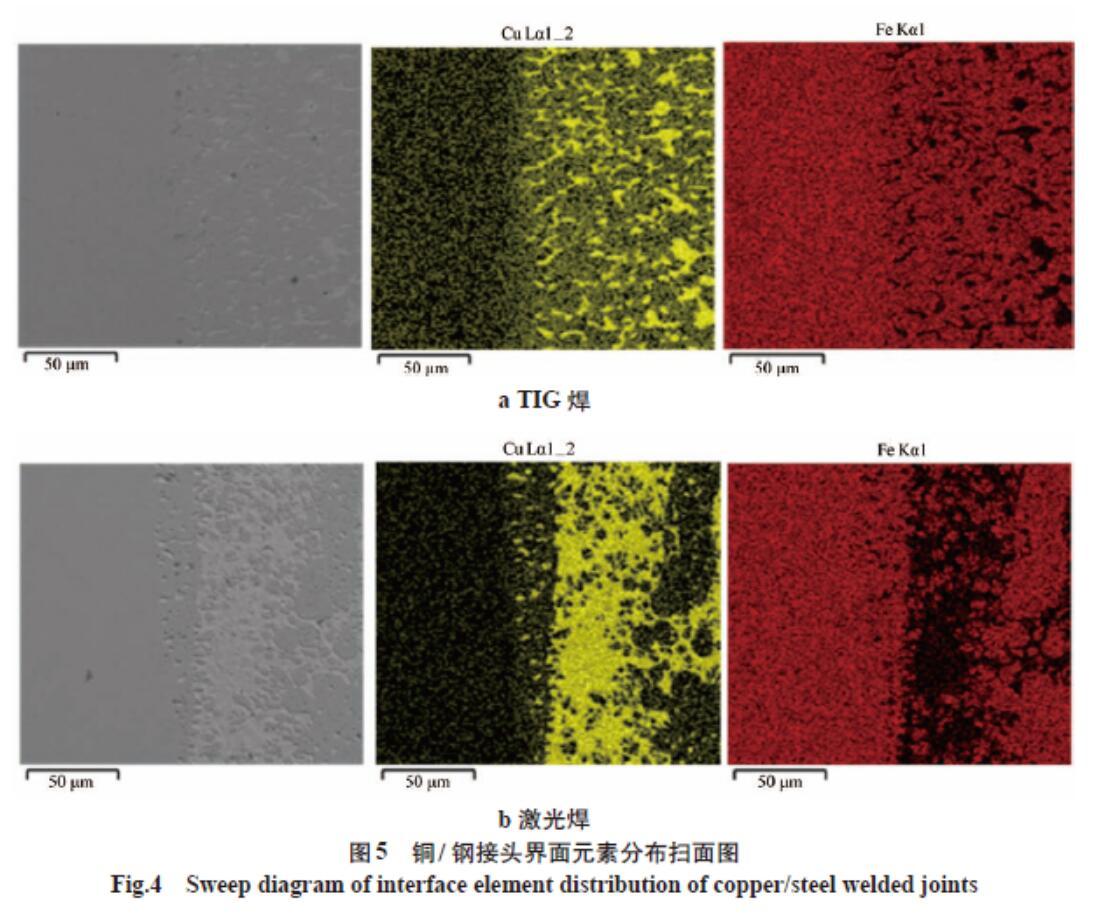

基于以上组织形貌还采用X射线能谱仪进行面扫描检测,进一步研究分析了两种铜/钢焊接接头界面处铜、铁元素的扩散,结果如图5所示。两种焊接工艺获得的铜/钢接头钢侧界面处均有铜扩散进入,并且相较于激光焊,TIG焊获得的接头铜向钢基体扩散的更明显,这与前面观察到的结果一致。

3 接头强度测试

通过拉伸试验来表征不同焊接工艺下接头的力学性能。通过实验结果可以发现两种焊接接头断裂位置均在铜侧热影响区,两种不同焊接工艺下的接头各取3个接头试样进行拉伸试验,最后取其平均值作為接头的抗拉强度,如表4和图6所示。

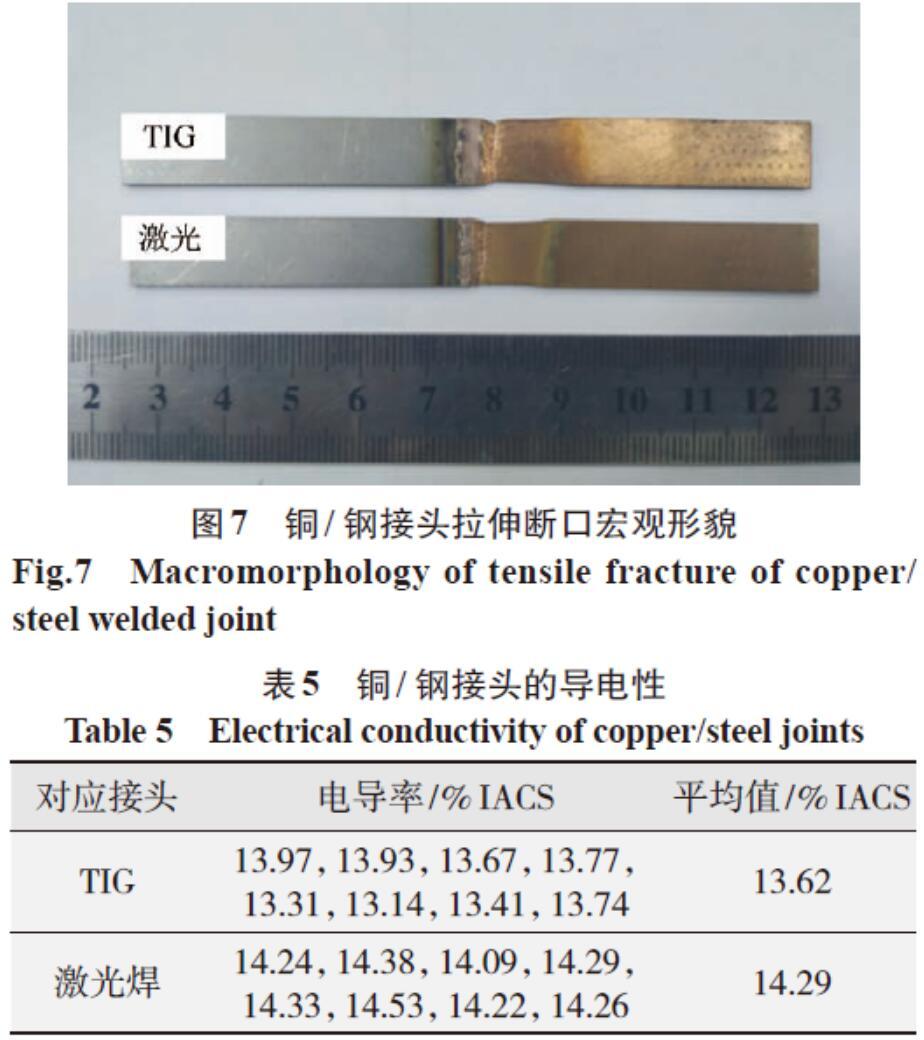

结合表4数据,激光焊接头的抗拉强度比TIG焊接头的抗拉强度高1.04 MPa,TIG焊接头平均抗拉强度为205.23 MPa,激光焊接头平均抗拉强度为206.27 MPa,两种接头都可以满足电解铜不锈钢阴极板工件正常使用要求。宏观断裂形貌如图7所示,接头存在明显的颈缩变形现象,判定其断裂方式为韧性断裂。断裂在铜侧热影响区是因为在焊接过程中铜侧热影响区受热导致晶粒粗化长大,粗化的铜晶粒引起晶界密度减小,形变抗力下降。

4 接头导电性分析

为表征不同焊接工艺下铜/钢接头试样的电导性能,使用电导率仪对焊接接头进行测量,测量结果如表5所示。

由表5可知,经过多次测量,激光焊获得的铜/钢接头平均电导率为14.29%IACS,大于TIG焊获得的铜/钢接头电导率。根据金属导电理论可知,纯金属电导率一般比固溶体高[12-13]。激光焊接头焊缝区域的微观组织是铁元素分布在以铜为主的铜钢固溶体中,铜的电导率要明显优于铁的电导率;激光焊的固溶区域相对TIG焊较小;同时焊接接头处的杂质和缺陷是整个焊接件上最多的区域,而且激光焊焊缝宽度相对较窄,所以激光焊获得的铜/钢接头组织的电导率大于TIG焊获得的铜/钢接头。

5 接头电化学腐蚀性能分析

电解铜阴极板在实际服役过程中,除了要具有高的导电性和力学性能外,还应具有一定的耐腐蚀性。因此,必须深入研究分析Cu/316L异种金属焊接接头在电解铜服役环境中的的腐蚀行为。

两种不同焊接方法下铜/钢接头在0.1 mol/L 硫酸溶液中的腐蚀极化曲线和相应的电化学参数如图8、表6所示,TIG焊的Ecorr和Icorr分别为-0.319 7 V、

0.282 6 μA/mm2,激光焊的Ecorr和Icorr为-0.302 1 V、0.183 2 μA/mm2。激光焊的铜/钢接头腐蚀电位高于TIG焊,腐蚀电流密度低于TIG焊,从电化学腐蚀角度分析可知,铜/钢激光焊接头在实际工作环境中耐腐蚀性能比TIG焊接头好。分析认为相比于TIG焊,激光焊能量密度大、热量更集中,热影响区更小,焊缝及热影响区晶粒粗化不严重,组织晶粒相比较小,细小晶粒有利于改善夹杂物等缺陷的分布,并使晶界强化,导致激光焊接头的耐腐蚀性要优于TIG焊接头。

阴极板的使用性能取决于自身的导电性,导电性越好,即额外能耗越低,使用性能越好。使用寿命则取决于它的强度和在实际工作环境下的耐腐蚀性。两种焊接方法下的接头力学性能差别不大,均能满足实际工况使用要求,但从导电性和耐腐蚀角度比较,激光焊接头的导电性和抗腐蚀性能优于TIG焊接头。综上所述,在满足直连型阴极板应用的技术指标情况下,采用激光焊接直连型电解铜阴极板,可获得更优性能。

6 结论

(1)显微组织观察,TIG焊和激光焊两种焊接方法分别形成以铁元素为主的铜钢固溶体组织和以铜相为主的固溶体组织,无金属间化合物生成。

(2)对于阴极板,拉伸试验表明,两种焊接方法所得铜/钢接头的力学性能相当,激光焊接接头性能较好一点,抗拉强度平均值达到206 MPa,力学性能均能满足服役工况条件下的使用要求。接头试样断裂处在铜侧热影响区,并判定其断裂方式为韧性断裂。

(3)由于焊缝宽度的差异,以及激光焊的焊缝组织主要是以铜为溶剂的固溶体,所以激光焊获得的铜/钢接头的电导率也略优于TIG焊焊接接头。通过对两种不同铜/钢焊接接头在酸性环境下的电化学腐蚀试验,发现激光焊获得的铜/钢接头的耐腐蚀性更好。

(4)针对直连型阴极板应用的技术指标,激光焊接的铜/钢接头具有较好的综合性能。

参考文献:

[1]李亚江,王娟,刘鹏.异种难焊材料的焊接及应用[M].北京:化学工业出版社,2004.

[2]周玲丽.电解铜节能新工艺的研究[D].上海:华东理工大学, 2013:1-2.

[3]XING Li,LI Lei,KE Li ming,et al. Microstructure analysis of friction stir welded joint of low carbon steel and red copper [J]. Journal of welding, 2007, 28(2):17-20.

[4]薛方勤.铜电解精炼不锈钢阴极材料的研究与应用[D].云南:昆明理工大学,2003.

[5]毛允正.国内外铜电解工艺技术与装备综述[J].资源再生,2012(6):50-52.

[6]邢丽,李磊,柯黎明,等.低碳钢与紫铜搅拌摩擦焊接头显微织分析[J].焊接学报,2007,28(2):17-20.

[7]李闯,王学敏,尚成嘉,等.组织对含铜钢中析出行为的影响[J].材料科学与工艺,2011,19(4):6-10.

[8]LI Chuang,WANG Xuemin,SHANG Cheng jia,et al. Effect of microstructure on precipitation behavior of copper bearing steel[J]. Materials science and technology,2011,19(4):6-10.

[9]Wang Hengzhi,Wang Kehong,Zheng Rongkun,et al. Microscopic bonding mechanism of welding interface with molten Cu-4Zndeposited on solid-state steel[J]. Materials Characterization,2007,59(5):542-546.

[10]姜晓飞,何鹏,冯吉才,等. CMT法30CrMnSi钢板表面熔敷CuSi3接头组织结构特征[J].焊接学报, 2007(2):47-50,115.

[11]JIANG Xiaofei,HE Peng,FENG Jicai,et al. Microstructure characteristics of CuSi3 joint deposited on 30CrMnSi steel plate by CMT method[J]. Journal of welding,2007(2):47-50,115.

[12]黄辉荣.大极板高电流密度常规铜电解技术研究[D].江苏:南京理工大学,2007.

[13]程东海,邵景辉,陈益平,等.铜钢异种材料等离子弧焊接头性能[J].焊接学报,2012,33(9):97-100,118.

[14]李涛,陈光,林鑫,等.搅拌条件下二元合金凝固组织的形态演化[J].金属学报,2006(6):577-583.

[15]黄昆,韩汝琦.固体物理学[M].北京:高等教育出版社,1993.

[16]方俊鑫,陆栋.固体物理学(上册)[M].上海:上海科学技术出版社,1982.