水工混凝土矿物掺和料的开发与应用研究综述

石 妍,李家正,董 芸,周世华,林育强,陈 霞

(水利部水工程安全与病害防治工程技术研究中心,武汉 430010)

1 研究背景

水工建筑物通常体积庞大、混凝土内部温升高、温控防裂难度大,从技术与经济性方面要求水工混凝土具有中低强度、低热、抗裂、长期耐久、就地取材等特点[1]。水工混凝土中掺入优质矿物掺和料取代部分水泥,不仅可以提高工业废渣的资源化利用程度、降低对自然能源资源消耗,还可以显著改善混凝土的性能,矿物掺和料已成为现代水工混凝土不可或缺的重要组成。粉煤灰、矿渣粉等工业废渣经过适当筛选、粉磨、加工和改性后取代部分水泥用作混凝土矿物掺和料[2],不仅能改善混凝土的工作性能,还可以降低混凝土绝热温升,提高混凝土的抗裂性与长期耐久性能,且有助于提高工业废渣的资源化利用程度,大幅降低水泥混凝土工业的能源和资源消耗,是混凝土行业可持续发展,实现绿色高性能化的重要技术路线。

1958年第一次三峡科研会议以后,长江科学院(以下简称长科院)随即开展了三峡工程混凝土掺和料的研究。1962年,结合三峡试验坝——陆水蒲圻水利枢纽的建设,吴超寰[3]采用武汉青山热电厂粉煤灰开始了粉煤灰作为混凝土掺和料的探索性试验,并于1973年主持起草了国家标准《用于水泥和混凝土中的粉煤灰》(GB 1596—79)[4]。1994年,Ⅰ级粉煤灰作为混凝土掺和料陆续用于三峡工程[5],极大提高了工程混凝土的技术经济性能,人们认识到,粉煤灰不仅是单纯的矿物填充料,更是配制高性能水工混凝土不可缺少的功能组分,之后,采用优质粉煤灰掺和料成为水工界的普遍共识;自2000年左右,西部水电工程建设蓬勃发展,许多工程面临粉煤灰等传统掺和料资源短缺的问题,杨华全等[6-9]充分利用当地废渣开发多种技术可行且经济合理的新型矿物掺和料,如磷渣粉、石灰石粉、天然火山灰质材料、钛渣粉等,拓展了水工混凝土矿物掺和料的品种与范围,同时,主持起草了一系列行业技术规范,为多个重点水电水利工程的高抗裂胶凝体系设计与选择提供了解决方案。多年来,长科院联合国内多家单位,在大中型水利水电工程矿物掺和料的开发与应用研究方面,开展了广泛深入的研究,形成了水工混凝土掺用矿物掺和料的技术体系,并在国内外百余项工程中成功应用,推动了混凝土筑坝技术进步,取得了显著的技术、经济与社会效益。基于以上相关工作,本文进行回顾与分析,为进一步推动混凝土新型矿物掺和料的技术发展,保障水利水电、交通能源等行业的工程建设以及资源可持续利用等提供技术支撑。

2 水工混凝土矿物掺和料的分类

矿物掺和料是指以硅、铝、钙等一种或多种氧化物为主要成份,部分替代水泥、调节与改善混凝土性能的矿物质粉体材料,其掺量一般不低于5%。矿物掺和料用于混凝土中可产生两种作用效果[10]:一是颗粒填充以改善胶凝材料颗粒级配,二是潜在水化活性生成稳定且具有胶凝性物质。基于矿物掺和料的作用效果,可将其分为填充型与活性掺和料两大类。填充型掺和料是指以改善胶凝材料颗粒级配为主要功能的矿物掺和料,活性较低,如磨细石粉,低活性天然火山灰材料,质量不符合相应技术规范的粒化高炉矿渣、电炉磷渣和粉煤灰等。活性掺和料是指不仅可改善胶凝材料颗粒级配,而且还具有潜在水化活性的矿物掺和料,主要是由Si-O、Al-O、Ca-O组成的玻璃体,因其结构为热力学不稳定体,所以具有水化活性或潜在水化活性。基于矿物掺和料的功能、制备来源、玻璃体含量,长科院提出相应分类指标[10-11],并建立水工混凝土矿物掺和料的分类体系,见表1。

表1 水工混凝土矿物掺和料的分类Table 1 Classification of mineral admixtures forhydraulic concrete

常见的活性掺和料有矿渣、磷渣粉、粉煤灰、硅粉和天然火山灰材料,根据来源可分为天然火山灰质材料和人工火山灰质材料两种。天然火山灰质材料的主要化学成分为SiO2,其次为Al2O3,其潜在水化活性与玻璃体含量有关。根据天然火山灰材料的玻璃体含量,可将其分为火山玻璃体材料与硅质材料两种。火山玻璃材料是一种由火山喷出熔融物形成的硅酸盐、铝硅酸盐玻璃体,如浮石、凝灰岩(沸石)等;硅质材料通常是从溶液中沉积或是从有机物转化而成的氧化硅,常见的物质有硅藻土、硅藻石、蛋白石和燧石,其活性成分以无定形的二氧化硅或硅凝胶为主。人工火山灰质材料原指的是冶金工业、电厂、炼铜厂和黄磷厂等产生的典型工业副产品,如高炉矿渣、粉煤灰、硅粉、铜渣和磷渣等。研究发现[12-15],黏土、页岩、高岭土、稻壳等材料煅烧后具有一定的火山灰活性。因此将“煅烧的材料”纳入人工火山灰材料范畴。

3 不同胶凝材料体系的水化机理研究

要认识不同矿物掺和料的正负效应,扬长避短并加以合理应用,就需要了解其对胶凝体系的水化进程、水化产物种类及数量、孔隙结构以及水化放热过程等方面的影响及作用机理[1]。优质粉煤灰可以产生良好的减水效应、致密效应与活化效应,掺量越大,二次水化的程度就越大,水化产物Ca(OH)2的峰值相对较低。粉煤灰球形玻璃体表面较为致密,因此其早期水化程度较低,但进入加速期后水化会加速,且后期水化可持续数10 a。粉煤灰的掺入降低水泥水化热,但粉煤灰二次水化也会释放一定的水化热,水化热降低的百分比低于粉煤灰替代水泥的百分比。

对比而言,磨细矿渣粉的颗粒形态、矿物组成与水泥相近,其活性受矿渣淬冷工艺和细度影响很大,优质矿渣粉的火山灰活性高于粉煤灰,体现出早期反应优势[16]。磷渣粉的火山灰活性也较高,但一定掺量下存在最佳粉磨细度,磷渣粉加速胶凝体系进入诱导期,但推迟胶凝体系进入加速期,主因在于磷渣易溶性磷酸盐与难溶性氟盐成分[17]。因此,磷渣粉导致胶凝体系缓凝,水化热总量降低,早期水化热峰值及出现时间均延迟。石灰石粉缩短了水泥水化的诱导期[18],使其提前进入加速期,促进水泥早期水化(稀释、微晶核、分散和活性作用),但阻碍了后期水化(屏蔽作用),低掺量时(≤10%)减少浆体中的无害孔,但掺量≥60%时,掺石灰石粉水泥浆体的孔隙结构趋于劣化。不同天然火山灰材料的品质差异大[19],浮石微粉火山灰活性较好,与 Ⅰ 粉煤灰相当,而凝灰岩、玄武岩粉等活性可能低于 Ⅱ 级粉煤灰。

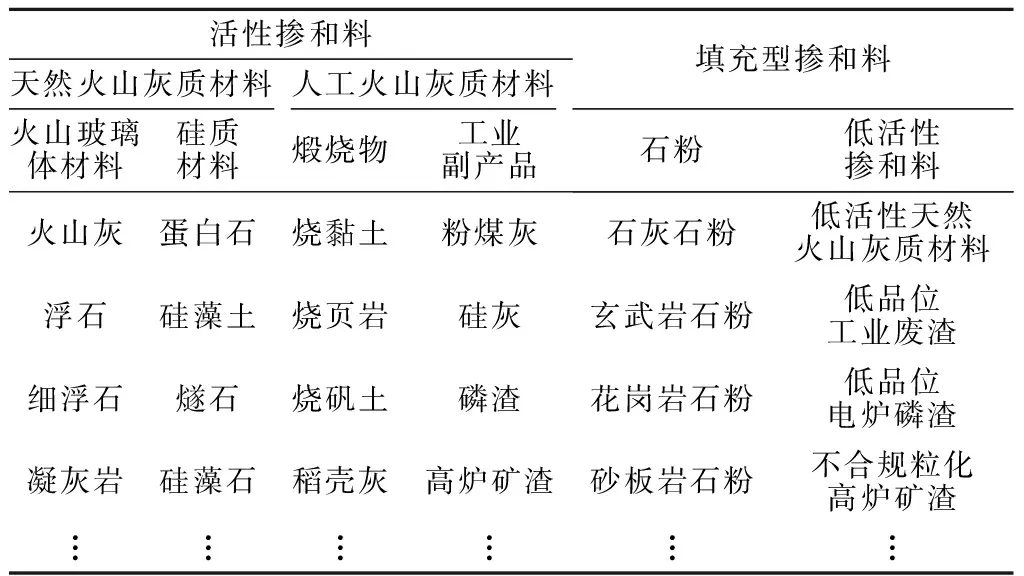

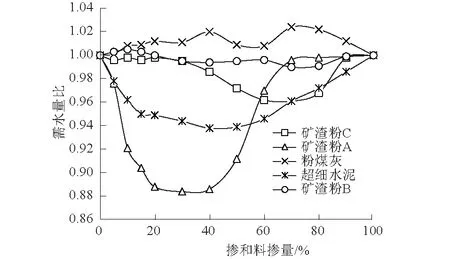

多年来,长科院持续开展水泥基复合胶凝材料研究,系统揭示了多元胶凝体系的水化动力学与热力学特性,阐明了多元胶凝体系的颗粒堆积、水化历程、反应放热及相互间水化促进机理,明确多元胶凝体系的优势在于紧密堆积、功能协同与时空互补效应。通过掺入特定颗粒分布的粉体[20-21],可调整水泥的颗粒级配,使混合粉体具有紧密堆积结构,优化多元胶凝粉体的活性组分、含量和细度,调控其各组分胶凝反应进程、水化放热过程和强度发展过程。浆体标准稠度时需水量比试验结果见图1,水泥-矿渣A、水泥-超细水泥二元粉体中发生了明显的紧密堆积效应,且存在一个最优堆积组合,即掺和料最优掺量[22]。多元胶凝体系的浆体孔隙率结果见图2,其中粉煤灰、石灰石粉的45 μm方孔筛筛余占比分别为9.4%、31.1%,对比水泥-粉煤灰、水泥-石灰石粉的二元胶凝体系,水泥-粉煤灰-石灰石粉三元体系的孔结构更为致密,孔隙率显著低于二元胶凝体系[23]。

图1 浆体标准稠度时需水量比试验结果Fig.1 Test results of water requirement ratio of pastewith standard consistency

图2 多元胶凝体系的浆体孔隙率结果Fig.2 Results of paste porosity of multi-elementcementitious systems

复合胶凝体系尤其是三元胶凝体系的时空互补效应,主要是在不同的时期,多元胶凝体系中总有某一组分的颗粒级配、水化进程及水化产物占主导地位,完善硬化浆体的结构,降低开裂敏感性[24]。复合胶凝体系的研究有利于提出基于掺和料品种、活性、细度及比例的多元胶凝体系性能优化与调控原则。如复掺粉煤灰与矿渣粉最佳比例为2∶3,充分利用矿渣粉早期强度高和粉煤灰后期强度增幅大的特性,胶凝体系孔结构也更为致密。复掺粉煤灰和石灰石粉,同样能实现性能优化和调控[2]。

4 掺和料对水工混凝土性能的影响规律研究

4.1 工作性能

因化学组成与结构、颗粒级配、比表面积、热力学特性等的差异,矿物掺和料不同程度地改变混凝土的凝结时间[9,25]。粉煤灰、磷渣粉、矿渣粉以及天然火山灰质材料延长混凝土凝结时间,掺量越大、缓凝越显著,而石灰石粉缩短混凝土凝结时间,尤其在湿度越低的环境下。矿渣粉的比表面积对凝结特性的影响程度高于其他矿物掺和料。等质量取代水泥时,矿物掺和料的掺入增大浆体体积,增加新拌混凝土的黏聚性。优质粉煤灰产生明显的减水效果,改善拌和物和易性并减少泌水;磷渣粉可提高混凝土拌和物的流动性、增强保塑性、降低坍落度损失;石灰石粉基本不影响混凝土用水量,矿渣较粗时混凝土用水量较大、泌水较多,增大比表面积,能明显减少泌水现象;火山灰微粉品种不同,致使混凝土单位用水量差异较大[26]。通常,多元胶凝材料体系发挥紧密堆积效应,可进而改善混凝土的和易性。

4.2 力学性能

掺粉煤灰、磷渣粉混凝土的早期强度较低,但后期强度增长幅度大,工程应用时可考虑选择较长的设计龄期。掺矿渣微粉的混凝土早期强度较高,但后期强度增长率低于粉煤灰混凝土。混凝土强度随石灰石粉掺量的增加而降低。天然火山灰质材料的活性大小直接影响混凝土力学性能的高低。掺和料比表面积越大,活性指数越高,反应速度愈快,反应程度愈充分,如磷渣粉比表面积超过300 m2/kg,可提高混凝土强度,低于180 m2/kg则显著降低混凝土早期强度[27]。合理的掺和料复掺方案,利于发挥多元胶凝粉体的时空互补效应,改变多元胶凝浆体的强度发展进程,获得更优的混凝土性能。如水泥-粉煤灰-矿渣粉、水泥-粉煤灰-磷渣粉体系的活性效应叠加,均比掺和料单掺的混凝土性能更优;石灰石粉宜与粉煤灰、磷渣粉、火山灰或矿渣粉等活性掺和料复掺用作混凝土掺和料,以弥补石灰石粉活性较低、混凝土后期强度发展慢的问题。

矿物掺和料对水工混凝土强度的影响主要体现在品种、化学组成、比表面积、掺量、活性指数和需水量比等方面[28]。李家正等[29]提出了适用于水工大体积混凝土抗压强度的时变数学模型,见式(1),该模型考虑了矿物掺和料的掺量及水化特性,提高了预测精度。

fc(t)=

(1)

式中:fc(t)是混凝土抗压强度;t是龄期;C是水泥特性有关的常数;a是混凝土含气量(%);α是掺和料掺量(%);β是水胶比;K1、K2、De是与掺和料特性有关的常数,ρs、ρw、ρc分别是砂子、水、水泥的密度(g/cm3);g*为粗骨料堆积密实度(m3);g是每方混凝土的粗骨料体积(m3);r是与骨料有关的常数,可近似取0.14。

4.3 体积稳定性

混凝土的体积稳定性直接影响到水工建筑物的抗裂耐久性,不容忽视。掺和料种类、品质及掺量均对体积稳定性有影响,优质粉煤灰、磷渣粉具有减水作用,可改善混凝土内部孔结构,从而减少混凝土干缩变形[30-31]。但矿渣粉与石灰石粉等的掺入,通常会增加混凝土的早期干缩,因为在相同水胶比条件下,提高总胶材用量,与优质粉煤灰的复掺,是减小干缩量的有效途径[32]。天然火山灰质材料品质也会影响混凝土干缩变形,不同掺和料混凝土的干缩曲线见图3,图中的曲靖Ⅰ和曲靖Ⅱ分别为Ⅰ级粉煤灰混凝土和Ⅱ级粉煤灰混凝土。干缩率由大到小的大致规律为:浮石粉≈凝灰岩粉混凝土>硅藻土混凝土≈Ⅱ级粉煤灰混凝土>火山碎屑岩、玄武岩粉混凝土>Ⅰ级粉煤灰混凝土[33]。

图3 不同掺和料混凝土的干缩曲线Fig.3 Drying shrinkage curves of concrete withdifferent admixtures

同时,掺和料种类、品质及掺量均影响混凝土的自生体积变形。粉煤灰、矿渣粉、磷渣粉等高火山灰活性矿物掺和料可降低混凝土的液相碱度,有效抑制恒温绝湿情况下的混凝土体积膨胀或收缩,从而提高大坝的体积稳定性;而石灰石粉、低活性的火山灰质材料则有增加体积变形的趋势,应加强混凝土的早期养护。掺和料品种对水泥浆体的线膨胀系数影响较大,但对大体积混凝土的影响程度降低[34]。

4.4 耐久性

优质粉煤灰因改善了混凝土的致密性和强度,从而提高了混凝土的抗冻、抗渗以及抗离子侵蚀,有助于保障水工混凝土结构的稳定性及长期耐久性。对坝工界一直关心的高掺粉煤灰混凝土“贫钙”问题[5],理论上,粉煤灰掺量每增加10%(掺量在20%~70%之间),单位体积混凝土内Ca(OH)2数量减少1/3;粉煤灰掺量≤30%时Ca(OH)2含量≥8 kg/m3;粉煤灰掺量>50%时Ca(OH)2含量<4 kg/m3。除掺量外,Ca(OH)2含量还与粉煤灰品质及水化程度有关。研究表明,三峡工程大坝内部混凝土粉煤灰掺量45%左右,混凝土中Ca(OH)2含量为 4 ~7 kg/m3,体系碱度能满足耐久性要求。

在保证混凝土强度前提下,掺入矿物掺和料并控制其掺量,引入合适的气泡体系,水工混凝土的抗冻与抗渗性能均能达到设计要求。优质掺和料还可提高水工混凝土的抗碳酸侵蚀与抗硫酸盐侵蚀能力,合理掺量下掺和料复掺的效果更佳。石灰石粉不具有抗硫酸盐侵蚀作用,低温时还会引起碳硫硅钙石型侵蚀。软水溶蚀作用下,为避免胶凝体系中Ca(OH)2加速流失而导致的水化硅酸钙分解,工程中应控制掺和料掺量或降低混凝土水胶比。同时,掺入矿物掺和料是抑制碱骨料反应最经济、有效的措施[35-36],长科院针对三峡工程花岗岩骨料的长期碱活性研究已达30多年(1984年起),研究证实了工程使用的斑状花岗岩(石)与闪云斜长花岗岩(砂)属于慢反应骨料,采用的优质粉煤灰技术方案有效保障了工程的长期安全耐久[37]。

5 掺矿物掺和料水工混凝土配合比设计与施工工艺研究

5.1 掺矿物掺和料水工混凝土配合比设计

混凝土配合比设计主要是确定原材料之间的关系及用量,配制出满足工作性、强度及耐久性等要求且经济合理的混凝土。以优质矿物掺和料的功能改善与应用研究为基础,中国长江三峡工程开发总公司(现在为中国长江三峡集团有限公司)组织长科院等相关单位[38-39],在三峡工程中首次提出了“两掺一低”的水工混凝土配合比设计理念,即采用高掺量的优质Ⅰ级粉煤灰、联合掺入高效减水剂与引气剂、低水胶比,形成了高性能水工大体积混凝土制备技术。三峡“两掺一低”混凝土与传统水工混凝土配合比及性能对比见表2,三峡大坝四级配花岗岩混凝土的用水量由原来113~120 kg/m3降低到85 kg/m3以下,单位用水量与胶凝材料用量显著降低,性能更优。三峡经验在国内数十个大中型水利水电工程中推广应用,成为我国现代水利水电工程混凝土设计的基本指导原则。

表2 三峡“两掺一低”混凝土与传统水工混凝土配合比及性能对比Table 2 Comparison of mix proportion and performance between Three Gorges Project’s concrete and traditional hydraulic concrete

基于现代水工混凝土设计理念与矿物掺和料特点,长科院起草了《水工混凝土配合比设计规程》(DL/T 5330—2015)[40],明确配合比参数选择范围,将大体积水工混凝土设计龄期从28 d延长至90 d、180 d,甚至360 d,修定了水胶比设计方法,取代了传统的保罗米计算公式。基于水工自密实混凝土在复杂部位的广阔应用前景,制定了掺入矿物掺和料提高浆体含量、降低水粉比、增加混凝土体积稳定性的设计原则,矿物掺和料在保证自密实特性的同时改善了混凝土的体积稳定性和耐久性,相关成果纳入《水工自密实混凝土技术规程》(DL/T 5720—2015)[41]电力行业标准。

5.2 新型矿物掺和料水工RCC施工技术

新型矿物掺和料的应用促进了现代水工混凝土施工技术的创新与发展。通过寒冷干旱地区双掺石灰石粉与粉煤灰碾压混凝土(RCC)现场工艺试验,确定了投料、拌和、碾压、层面处理等施工工艺控制参数,形成了与高掺新型矿物掺和料相适应的RCC施工技术。

四级配RCC(骨料最大粒径120 mm)作为筑坝材料,可提高骨料最大粒径、降低胶凝材料用量、增加碾压施工层厚、简化温控措施等,具有显著的技术经济效益,但存在大骨料分离、厚层增加施工及检测难度大等问题。基于沙沱水电站工程,长科院在国内首次开展了磷渣粉四级配RCC的系统研究[42-43]。通过施工工艺研究确定现场四级配RCC采用投料顺序为人工砂→(水泥+粉煤灰)→(水+减水剂+引气剂)→(小石+中石+大石+特大石),拌和时间选择55 s。VC值为3~5 s的四级配RCC拌和物大骨料裹浆情况较好。混凝土拌和物的运输采用:拌和楼→自卸车→料斗→高速皮带机+垂直满管→自卸车→进水口施工便道卸料的顺序。提高四级配RCC拌和物抗分离性的措施包括:合理的配合比及拌和时间、减少拌和物转运次数、降低垂直落料高度、多点卸料法及交叉卸料等。考虑一定的相对压实度富裕度,层厚为0.4、0.5 m时四级配RCC施工工艺参数推荐值列于表3。

表3 间歇上升区四级配RCC施工工艺参数推荐值Table 3 Recommended values of constructiontechnique parameters for four-gradation RCC inintermittent ascending zone

6 成果推广与工程应用

6.1 水工混凝土掺用矿物掺和料技术标准体系

《用于水泥和混凝土中的粉煤灰》(GB 1596—1979)是由长江科学院与中国建筑材料科学研究院共同主持起草的我国第一个粉煤灰国家标准。该标准规定了用于水泥做混合材和用于混凝土做掺和料的粉煤灰的品质指标,但没有划分等级。1991年,长科院与中国建筑材料科学研究院对GB 1596做了修订,将用于混凝土做掺和料的粉煤灰划分为3个等级。2005年,GB 1596进行再一次修订,将粉煤灰分为F类(无烟煤或烟煤煅烧收集)和C类(高钙灰、褐煤或次褐煤煅烧收集),并增加了放射性、均匀性和碱含量的技术要求。为了适应我国水电水利工程建设的需要,长科院负责起草了《水工混凝土掺用粉煤灰技术规范》(DL/T 5055—2007)[44],提出用于水工混凝土的粉煤灰品质技术要求,以及不同部位的粉煤灰限制掺量,该标准于2018年发布了英文版。

随着新型矿物掺和料的研究并在水利水电工程中的应用,杨华全等逐步形成并完善了水工混凝土应用矿物掺和料技术标准体系。《水工混凝土掺用磷渣粉技术规范》(DL/T 5387—2007)[45]结合工程实践,考虑了磷渣的粉磨加工工艺、化学组成、质量系数、比表面积、活性指数与混凝土各项性能的关系,为推广磷渣粉在水工混凝土中的应用提供了技术支持。根据我国天然火山灰质材料及其工程应用特点,制定的《水工混凝土掺用天然火山灰质材料技术规范》(DL/T 5273—2012)[11],明确了天然火山灰质材料的分类、定义及品质控制指标,为工程应用提供了技术支撑。充分研究石灰石粉的粉磨加工工艺、亚甲基蓝吸附量、CaCO3含量、细度对多元胶凝体系及混凝土性能的影响,制定了《水工混凝土掺用石灰石粉技术规范》(DL/T 5304—2013)[46]。鉴于硅粉在水工抗冲磨混凝土、喷射混凝土以及修补、抑制骨料碱活性等方面的应用,结合相关研究与工程经验,制定了《水工混凝土掺用硅粉技术规范》(DL/T 5777—2018)[47],包括硅粉技术要求、水工混凝土掺用硅粉的技术要求、掺硅粉混凝土的质量控制和检查。

6.2 工程应用

近年来,研究成果已推广应用至长江、黄河、金沙江、雅砻江、乌江、大渡河等流域的100余个工程,包括三峡、南水北调、锦屏、特克斯山口、沙沱、溪洛渡、水布垭、向家坝、小浪底、巴基斯坦Karot等国内外重要工程,解决了水工大体积混凝土矿物掺和料开发与应用关键技术问题,为这些工程成功建设提供了重要的科技支撑。

以三峡工程为契机,首次将Ⅰ级粉煤灰作为功能性材料大规模用于大体积水工混凝土,确定在高坝常态混凝土中的掺量高达45%,推动了Ⅰ级粉煤灰在我国水利水电工程中的应用[48]。所配制的三峡工程混凝土后期强度增长率高,极限拉伸值稳定增长,弹性模量中等,自生体积微膨胀变形,抗裂指数提高13.1%~50.0%,混凝土抗冻等级最高可达到F1250,代表了当时国内外水工混凝土的最高水平[49-50]。

乌江流域水电工程建设中充分利用了贵州丰富的磷渣资源,保证了混凝土矿物掺和料的稳定供应,节省了工程投资。索风营水电站(RCC重力坝,坝高115.8 m,混凝土70 万m3)首次采用磷渣粉与粉煤灰1:1复掺的技术方案,混凝土具有良好的可碾性、抗裂耐久和经济性,成功取出Φ219 mm、最大长度超过11 m的大坝芯样[51-52]。沙沱水电站(RCC重力坝,坝高156 m),采用磷渣粉与粉煤灰复掺制备大坝四级配RCC,与单掺粉煤灰比较,复掺四级配RCC可碾性好,用水量相当或略低,早期绝热温升低,混凝土中后期强度、抗裂、耐久性能更优[53]。

锦屏Ⅰ级水电站混凝土双曲拱坝坝高305 m,为世界第一高坝。工程区域岩层以变质砂岩和板岩为主,均具有潜在碱活性。通过突破拱坝混凝土中30%的粉煤灰掺量限制,采用高掺量粉煤灰(35%)、大理岩人工砂替代砂岩人工砂,同时控制混凝土总碱含量≤1.8 kg/m3等措施,有效抑制了砂岩骨料碱活性,保障了超高拱坝混凝土的工程质量,解决了骨料料源选择重大技术问题[54-55]。

特克斯山口水库是新疆境内建设的第一座RCC重力坝,大坝内部RCC全部采用石灰石粉与粉煤灰复掺方案,制备的双掺料RCC可碾性好,完全满足现场施工需要,大坝取出了Φ150 mm,最长9.76 m的芯样[23,56]。

雅鲁藏布江中游大古水电站海拔高约3 400 m,坝高124 m,是世界海拔最高的RCC坝,传统优质粉煤灰等矿物掺和料的运距超过2 000 km,既增加工程造价,又受地域、气候及运输条件等影响而得不到有效保障,进而影响工程建设。因此,大坝内部及护坡等部位混凝土,充分利用了当地资源丰富的凝灰岩粉天然火山灰质材料,成为高海拔地区应用天然火山灰质掺和料的首个工程[57]。

7 结 语

水工建筑物体积庞大、运行环境复杂、服役周期长,为保障水工混凝土的抗裂性和长期耐久性,优质矿物掺和料已成为现代水工混凝土必不可少的重要组分。紧密围绕我国水利水电工程建设需求,自20世纪50年代开始,长科院陆续开展水工混凝土矿物掺和料的开发与应用研究,并取得一系列原创性成果,编制了系列技术标准,部分研究成果在我国大中型水利水电工程中得到成功应用,是水利水电工程建设、混凝土矿物掺和料选择的主要依据之一,同时可为建筑、交通、能源、铁路等行业的应用提供技术参考。

现有的理论与技术成果,为水工混凝土的设计提供了重要的支撑,为推动水工大体积混凝土技术进步起到了重要的作用。随着江河源头水资源的开发,当地新型矿物掺和料的进一步开发应用仍是十分有前景的研究方向。高活性火山灰质材料的进一步探寻,多品种天然火山灰质材料的差异识别,某些火山灰活性未达标的火成岩材料的合理开发应用(如砂板岩粉、玄武岩粉、花岗岩粉等),以及相应品质控制与工程应用技术标准的的丰富与完善等,均需要深入系统的研究。同时,不同掺和料品种与水泥复合胶凝体系的性能定向调控与材料组成比例、品质控制参数之间的关系,受混凝土技术特性及服役条件影响,无法完全明确,需要结合具体工程需求提出具体的性能调控方法。

对于矿物掺和料在复杂场景下的应用,某些关键技术仍需积累更多的大中型水利水电工程案例,如磷渣粉四级配RCC筑坝技术,石灰石粉与粉煤灰双掺料RCC筑坝技术,天然火山灰质材料应用于西部高寒地区水工混凝土,以及水工自密实混凝土、湿喷法喷射混凝土等特种混凝土的特性,均有待进一步在更多工程中推广应用,并进行成果论证总结,这也是矿物掺和料应用技术系统中应持续研究的方向之一。而且,矿物掺和料的普遍使用改变了水工混凝土的组成与性能,直接影响水工混凝土的施工性能、服役特性及长期耐久性,应结合工程实践和研究成果,持续跟踪其长期性能演变规律,关注多元胶凝体系水工混凝土的全寿命周期耐久性能,以保障大中型水利水电工程的健康安全服役。

——赫库兰尼姆