矿用皮带输送机监控系统设计与应用研究

石礁玉

(霍州煤电集团有限责任公司煤焦现代物流贸易分公司,山西 霍州 031412)

引言

煤炭需求量的不断增大给传统皮带输送机可靠性提出了更高要求,现已引起了煤炭企业的广泛关注[1]。皮带输送机工作过程中具有运行平稳、能耗低、输送距离可控的优势,适合连续周转输送场合,满足井下煤炭向地面输送的要求[2-3]。由于煤炭井下工作环境较为恶劣,如烟雾、潮湿、瓦斯等,极不利于皮带输送机的长时间可靠工作,而且井下灯光暗淡,空间狭小,操作人员不能完全掌握其实际的运行情况,一旦出现故障轻则停机待修,重则酿成事故[4-6]。目前皮带输送机使用的控制系统较为落后,存在较多的不足,如保护系统缺失等,因此,针对煤炭企业服役皮带输送机控制系统存在的不足,开展监控系统设计工作与应用研究工作具有重要意义。

1 系统要求

监控系统应用于煤炭井下皮带输送机实时监控与远程控制,首先需要系统组件具有较高的防爆性能,确保系统工作是安全可靠的。其次是系统要有较好的兼容性,监控系统设计需要兼顾皮带输送机原来的控制系统,要求新系统和原系统能够完美融合。还有就是具备实时监控功能,能够远程实时显示皮带输送机的运行状态和性能参数。最后故障保护功能,能够提示故障位置及报警,为运维人员提供故障排查数据。

2 系统方案

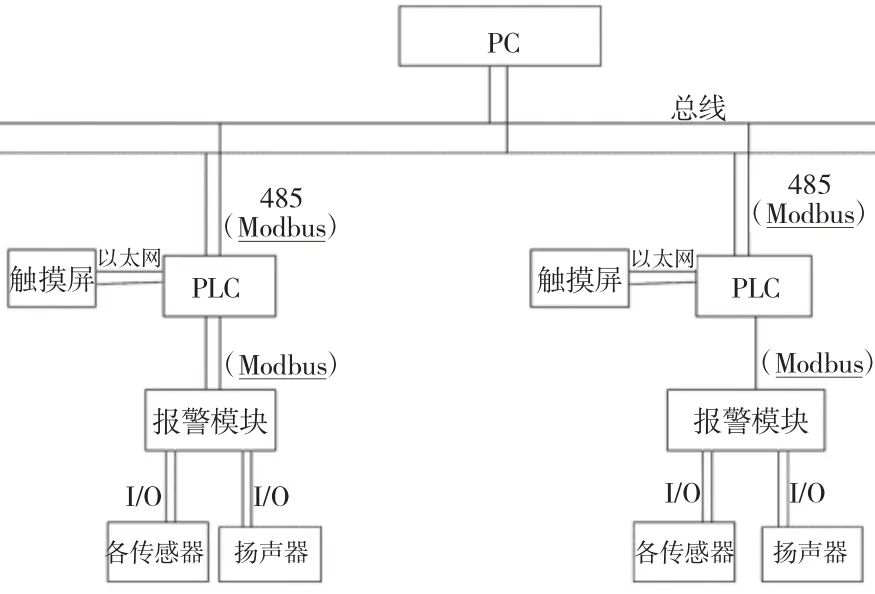

根据皮带输送机对于监控系统的需求,完成了监控系统方案的设计,如图1 所示。由图1 可以看出,皮带输送机监控系统中的下位机采用了PLC 控制器,上位机采用了工业用PC 机。监控系统工作过程中由各传感器采集得到的皮带输送机实时运行状态数据传输至PLC 中进行逻辑分析处理,处理完成之后的数据传输至上位机进行实时显示,数据传输使用Modbus 实现。当传感器检测得到皮带输送机出现打滑、跑偏、撕裂等故障时,系统将会发出报警信号,提醒监控人员及时了解皮带输送机的运行故障情况,启动急停功能,确保井下作业人员的安全,将经济损失降到最低。与此同时,将故障数据传送至PLC 控制器,进行逻辑分析处理,上位机能够将故障类型与地址进行显示,供运行维护人员参考及时排除故障。

图1 皮带输送机监控系统方案

3 详细设计

3.1 硬件设计

3.1.1 传感器选型

皮带输送机监控系统数据来源于各个传感器,为了保证监控人员能够获得较全面的皮带输送机实时运行数据,系统设计了皮带运行速度传感器、温度传感器、烟雾传感器、跑偏传感器等。其中速度监测选择型号为GSD6 矿用本安型速度传感器,温度监测选择型号为PT100 的温度传感器,烟雾监测选择型号为GQQ0.1 的烟雾开关,跑偏监测选择型号为GEJ40 的矿用本质安全型跑偏传感器,纵向撕裂监测选择型号为GVD30 的胶带纵向撕裂传感器,同时配置GUJ50 型煤位传感器和KGU3B 型堆煤开关。

3.1.2 摄像仪的选择

皮带输送机监控系统配置了摄像仪,选择了型号为KBA127 的矿用隔爆兼本安型摄像仪,使用时能够直接接入缆联机,应用方便快捷。摄像仪中的自动光圈镜头,具有较高的倍数,能够录制较远距离的目标物。视窗材料为玻璃,经过纳米技术处理,具有很好的透光率,同时不会吸附应用环境中的水雾、油污、尘土等微颗粒物质,能够很好地适应煤矿井下工作环境。工作过程中具有彩色、黑白自动转换,亮度自动调整等功能,确保了拍摄画面的清晰性,以供皮带输送机监控人员更全面地掌握其运行状态及环境情况。

3.1.3 保护系统

服役中的皮带输送机自带的保护系统的抗背景噪声能力很好,能够满足煤炭井下恶劣的工作环境要求,如爆炸气体、煤尘、烟雾等。为了提高皮带输送机监控系统的可靠性,完善了皮带输送机原有的保护系统,增设了集中监控、张力调整、超温喷水、制动、双机拖动、开机预警等功能。与此同时,为了提高皮带输送机的故障排查效率,监控系统能够及时显示故障位置及种类,发出报警语音,提醒监控人员及时停机进行故障处理,通过语音对讲可以实现监控室与现场操作工人之间的直接对话,以便做好运维人员的准确调度。

3.2 软件设计

3.2.1 信号采集

监控系统信号传输运用了Modbus 总线,具有交互性好、操作简便、可扩展等优势,与此同时,抗外界环境因素干扰的能力强,能够保证信号的准确性和可靠性。现场总线技术的应用,还可以降低PLC 需要配置的输入模块,减少系统安装调试时间,提高设计人员的工作效率。监控系统PLC 型号为S7-200,自带热电偶模块,具备温度信号采集功能。其中皮带张力、烟雾状态、撕裂情况等模拟量较弱,干扰因素较多,直接进行信号采集将会增加成本,因此,选择先进行模拟量转换得到对应的数字量,能够得到更好的信号采集效果。

3.2.2 模/数转换

皮带输送机监控系统工作时需要采集其运行过程中的温度、带速、张力、跑偏、煤高等实时数据,均为模拟量信号,除了温度信号可以直接输入PLC 逻辑控制器之外的其他信号需要经过模拟量至数字量的转换,得到模拟量对应的电压或者电流等数字量,通过RS-485 串口实现数据的传输,再次经过数/模转换得到对应的模拟量并显示于上位机供监控人员监察。当监控人员观察得到某个参数存在偏离需要调整时,可以直接在上位机界面进行参数调整,之后转换成数字量信号传输至井下皮带输送机PLC,实现皮带输送机的远程控制。

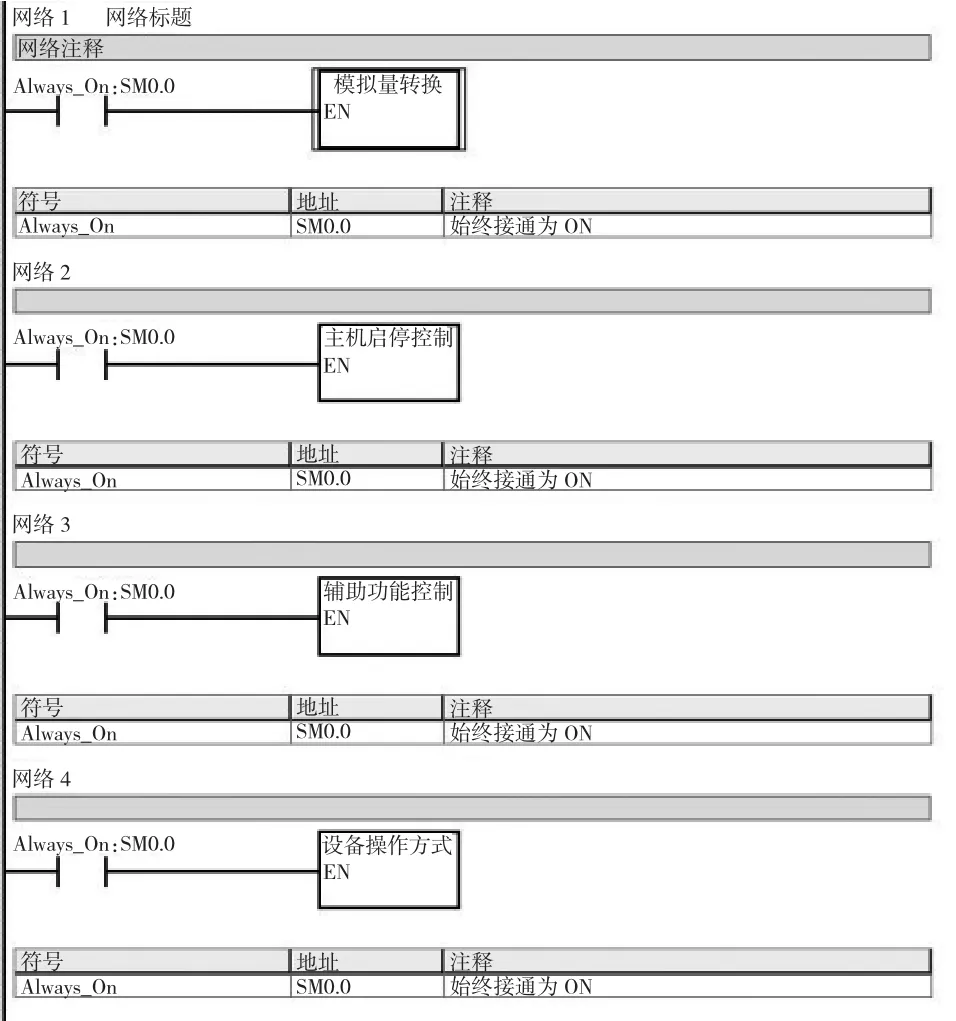

3.2.3 主程序设计

监控系统主程序基于STEP7Micro WIN 平台开发,采用模块化设计思想,具备各功能模块独立又可以统一调用的功能。系统开启先进性初始化,随着皮带输送机的运行,各传感器开始采集数据并传输至PLC 进行逻辑分析。当采集数据超出预定范围时,判断异常立即报警,否则连续记录运行数据并存储。监控系统主程序主要是协调调用各个子程序,如数/模转换、启停控制、操作模式等子程序,确保监控系统的功能得以实现。主程序执行过程如图2 所示。

图2 主程序执行过程

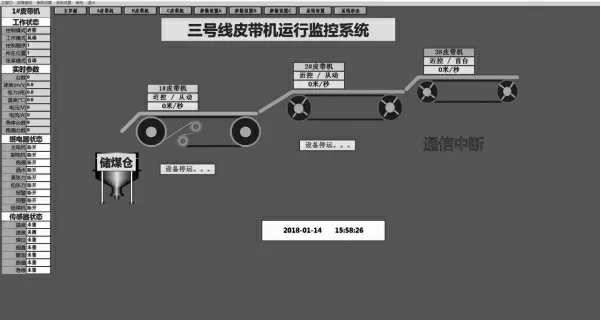

3.3 人机交互界面

皮带输送机人机交互界面又称监控系统界面,是实现井下皮带输送机运行状态参数实时监控和在线调整的窗口,采用MCGS6.2 通用版软件对其进行设计。图3 所示给出了皮带输送机监控系统主界面,图中显示了井下三号线皮带输送机实时运行监控情况,监控界面中显示了三条皮带输送机的实时运行状态、各个运行参数数值、传感器采集数据等,同时显示了皮带输送机运行动画。系统实时显示的同时还能查询历史数据,为皮带输送机运维人员提供实用可靠的数据,指导其更好的开展运维工作。

图3 监控系统主界面

4 应用效果评价

为了验证皮带输送机监控系统的实用性,将其应用于某煤炭企业服役的皮带输送机运输系统进行试运行,对其进行为期半年的跟踪记录。结果表明,监控系统运行稳定可靠,满足皮带输送机在线监控与远程控制的要求。统计结果显示,相较于原控制系统,监控系统的引用提高了皮带输送机运行的可靠性,降低了近12%的皮带输送机故障排查时间,节省了3~4 名设备运行维护人员,能够实时掌握皮带运行状态并适当进行调整,提高了近10%的皮带输送机有效工作时间,降低了煤炭生产成本,预计为煤炭企业新增经济效益近100 万元/年。