矿井提升机恒减速电液控制系统的设计研究

张百慧

(晋能控股集团忻州窑矿大型设备队,山西 大同 037003)

引言

作为矿机中的重要设备之一,提升机具有运输量大、运行速度快、运行距离长的特点,承担着运送井下设备、工具及工作人员的任务,其效率、稳定性决定着煤矿的生产效率[1-2]。近年来,随着科技与人工智能的发展,提升机的设备和安全保障方面都得到了快速发展,但其在输送过程中仍常出现故障,多数故障和提升机的制动系统有关,当出现安全危险时制动系统是保障设备、人员等的最后一道屏障,由于制动系统是通过液压系统来调节的,因此,为了提高制动过程的可靠性和安全性,对液压站的液压系统进行合理设计是必不可少的[3-4]。

1 矿井提升机恒减速电液控制系统的组成

矿井提升机恒减速电液控制系统中包含着电控柜、液压站、制动器,是集合了电气、液压和机械为一体的复杂控制系统,需要完成提升部件的开动与停止,电控柜作为电控系统的核心,具有控制和调节的作用,液压站受控于电控系统,通过调节制动油压的大小来调节制动闸,完成制动过程,其中制动过程中滚动的电信号反馈给电控箱,监测制动情况,制动系统对于制动过程的执行与反馈可保障提升机上设备和人员的安危,见图1。

图1 矿井提升机恒减速电液控系统电信号的传递图

2 矿井提升机恒减速电液控制系统的设计

2.1 液压站的设计

在恒减速电液控制系统功能设计要求的基础上,依据新标准中对油液回路的要求、多种制动独立控制的要求等,设计恒减速电液控制系统中的液压站有两种不同的制动功能,三种不同的安全制动方式,四个工作阶段。液压站的工作包括充油、开车、工作、停车四个阶段,四个阶段依次进行组成开合闸回路系统,四个阶段循环便构成提升机的工作循环,充油阶段为开车前充油检测时系统控制,自动进行。在该系统下,多种渠道的制动方式,独立的制动设计使得制动失效风险降低,系统的安全性和可靠性水平较之前有所提高。

2.2 制动回路的设计

矿井提升机恒减速电液控制系统的制动回路主要包括工作制动回路、一级制动回路、二级制动回路、恒减速制动回路等,设计时将运行阶段的供油回路和制动阶段的回油回路设置为独立回路,互不干扰,其中制动阶段的回油回路设置两条以避免其中一条失效,关键的电磁换向阀必须有冗余,在制动过程中该电磁换向阀要有优先权,即设计的制动回路需考虑多种情况下都能有效制动。如图2 所示为安全制动流程图。

图2 安全制动流程图

另外,在关键的油路节点上要加装油压检测,通过精密压力表、压力继电器、压力传感装置等来监控油压。根据不同的情况择优选择制动回路,恒减速制动是主要的制动回路,当恒减速制动回路安全信号掉电时,系统立即启用一、二级制动的选择程序,快速做出判断,择优启动制动回路。

在恒减速制动回路工作时,理论的制动距离可通过公式(1)计算出来:

式中:s 为理论制动距离,m;v0为初始制动速度,m/s;a 为制动减速度,m/s2。

可见,理论制动距离的长度受初始制动速度和制动减速度的影响,但初始制动速度会很快,系统在计算时要考虑制动滞后的影响,因此设计时考虑了恒减速制动距离必须大于理论制动距离,避免制动距离超过停车点撞击井架事故的发生,流出最后阶段制动位置调整的时间和距离。即便恒减速制动回路制动效果不佳,也有执行备用制动回路的时间和空间。

2.3 电控系统的设计

矿井提升机恒减速电液控制系统的电控系统是与液压系统共同作业的重要系统,分为输入层、控制层输出层和管理层,其中输入层主要负责对现场数据的采集并转化为信号输出给控制层,主要由监测部件(传感器、编码器等)组成;控制层通过对输入层信号的分析处理,发出控制指令,完成与管理层的通讯;输出层则是负责将控制指令按程序设置完成执行;管理层则是通过监控软件对输入层和输出层的实时状态进行显示,并对系统的必要参数进行设置或更改,建立人机交互的智能反馈。

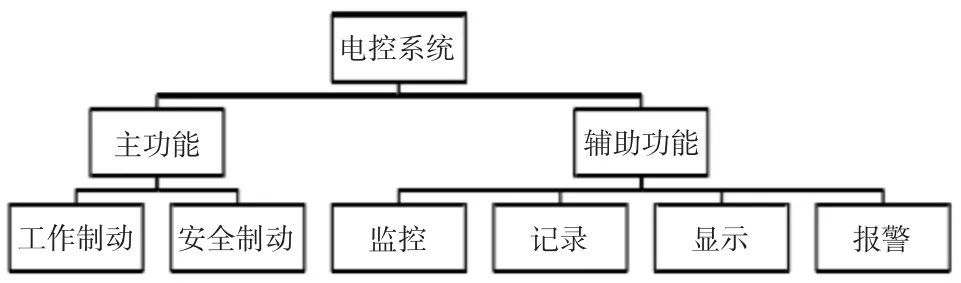

本方案的提升机恒减速电控制系统采用闭环控制的方式来实现对制动回路的精准控制,利用PLC作为电控系统的控制器,结合HMI 完成通讯功能,系统具备的灵活性、可靠性、抗干扰性强等优点。电控系统包括主要功能和辅助功能两部分,如图3 所示,主要功能控制液压系统安全制动的执行和提升机的开合闸,实现工作制动和安全制动;辅助功能为监控、记录、显示和报警,例如电磁阀的工作状态的记录和监控,油压和油量的监控和记录等,当故障出现时,便于控制人员查找异常状态部件并根据报警快速分析故障部位。

图3 电控系统图

3 矿井提升机恒减速电液控制系统的仿真研究

根据现场情况,分别建立了动力学模型、液压回路模型,再通过联合仿真的方式在Simulink 平台中建立了恒减速电液控制系统。通过对比,发现该矿井提升机恒减速电液控制系统制动回路安全可靠,在恒减速制动回路失效的情况下,可安全切换为一级或者二级制动,有效避免了制动失效的情况。

4 结论

结合新标准,通过对该矿井提升机恒减速电液控制系统的研究得出以下结论:

1)多种渠道的制动方式,独立的制动设计使得该系统的制动失效风险降低;

2)该矿井提升机恒减速电液控制系统的液压系统的安全性和可靠性水平较之前有所提高。