新型液压锚杆钻车在阳煤一矿的高效应用研究

阎小亮

(阳泉煤业(集团)有限责任公司一矿,山西 阳泉 045008)

引言

为提高综合机械化施工程度,充分发挥机械化装备优势,为减少支护时间,解决人工临时支护,利用装备提能和工时优化,降低员工劳动强度,提升大断面煤巷掘进效率,阳煤一矿8305 回风巷推广应用了石家庄天地煤机CMM2-27 型液压锚杆钻车。

1 设备基本参数

1.1 掘锚机特点

CMM2-27 煤矿用液压锚杆钻车与掘进机配合使用,适用于中低型矿山巷道掘进工作面机械化作业,煤巷、半煤岩巷掘进工作面支护作业,能够实现顶、帮同时支护、钻炮孔及探测孔等功能。巷道支护高度3~5.5 m,支护宽度4.5~6 m,适应巷道工作坡度为±16°。

1.2 设备特点及技术参数(见表1)

表1 液压锚杆钻车主要技术参数表

2 巷道基本情况

2.1 巷道概况

8305 工作面回风巷位于南北翼瓦斯联络巷以东,三采区西副巷以西,8304(西部)回采工作面(已回采)以南,8305(西部)工作面低位抽采巷以北。设计长度为1 060 m,巷道坡度平均4°,净宽5.5 m,净高3.8 m,净断面20.9 m3。

2.2 顶板岩性

巷道直接顶为0.6 m 黑色泥岩,基本顶为6.64 m灰色石灰岩。

2.3 支护形式

采用“W 钢带+锚索+补强锚索+经纬金属网”联合支护。钢带使用BHW-1040-280-4-5600 的6眼W 钢带;排距1 000 mm,间距1 040 mm,每排布置4 根主锚索和2 根补强锚索,补强锚索第一排布置在钢带2、4 眼内,第二排布置在钢带3、5 眼内,依次交替布置。主锚索使用Ф21.8 mm×4 200 mm 的锚索,补强锚索使用Ф21.8 mm×6 200 mm 的锚索(斜切头),托板使用300 mm×270 mm×14 mm 的可调心W 型托板+调心球垫,锚固剂使用MS 双速23/120型树脂锚固剂,顶网使用6 500 mm×1 200 mm 的经纬金属网。

采用“锚索+双层金属网”联合支护,每排每帮布置4 根锚索,排距1 000 mm,间距从顶板至底板依次为400 mm、1 000 mm、1 000 mm、1 000 mm、500 mm。帮锚索使用Φ17.8 mm×4 200 mm 的锚索,锚索托板使用300 mm×300 mm×12 mm 的拱型托板配合调心球垫,药卷使用MS 双速23/120 型树脂锚固剂。金属网双层布置,双边连接。

3 设备配套和工艺

8305 回风巷设备有EBZ-260 型综掘机1 台,SSJ-800 型皮带机3 部,CMM2-27 液压锚杆钻车1 部。

掘进时采用综掘机进行截割、装载,CMM2-27液压锚杆钻车临时支护和永久支护,运输使用皮带机出煤。截割完后,先退出掘进机,把液压锚杆钻车开进煤头,将已绑好的钢带和网抬到钻车上,使用前支撑机构升起临时支护装置,使钢带紧贴顶板后进行支护。由左右钻臂先施工顶板范围内锚索眼位,再施工每帮最上2 排锚索,下部帮锚索由锚杆钻机施工。

生产班工艺流程:检查工作面隐患→截割(同时装料运输)→停机→退出间距→敲帮问顶→开进液压锚杆钻车→打开临时支护→操作钻臂→ 进行永久支护→进入下个工作循环。

4 进展情况及分析

4.1 累计进尺情况

从2 月26 日四点班开始试用,截止4 月25 日,累计施工58 d,累计施工451 m,平均日进尺7.8 m,最高日进10 m。其中日进9~10 m 占8%,日进7~8 m占84%,其余占8%。

4.2 生产阶段情况

前期磨合:2021 年2 月26 日—3 月6 日,掘三队一组员工试用液压锚杆台车,初期适应阶段,班进尺由2 排提高到3 排。

稳固提升:2021 年3 月7 日—4 月26 日,员工操作熟练度提高,班进达4 排以上,日进达8~10 排。

4.3 正常条件进尺情况

3 月7 日—4 月25 日,现场无构造及其他事故影响,48 d 累计施工404 m,平均日进8.5 m。

4.4 工时工效

检修班:07:30—14:30,作业时间约7 h。零点班:23:00—9:00,开机时间23:30,工作面时间10 h。中午班:13:00—23:00,开机时间14:30,工作面时间10 h。利用交接班交叉时段进行备料准备。

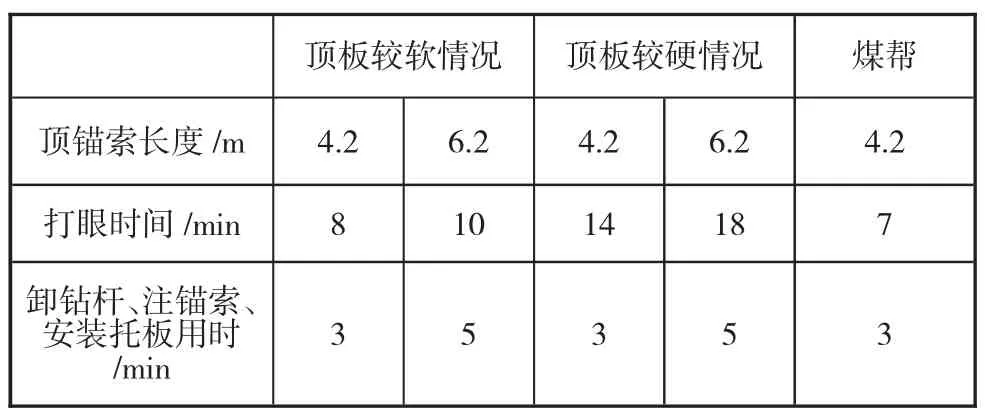

现各工序主要用时见表2;截割用时(循环2 排割煤用时)60 min;退掘进机、进液压锚杆钻车用时10~20 min;临时支护用时10~20 min;单排支护用时(成熟阶段平均一排支护用时)80 min;循环用时(一个循环2 排环用时)180 min。

表2 用液压钻车单根锚索用时统计表

5 应用效果分析

5.1 工艺对比

通过和锚杆钻机、天巨重工液压锚杆钻车工艺进行对比分析,比较各项指标,综合评定综合性能。(见表3)

表3 工艺分析对比表

5.2 液压锚杆钻车优势

1)液压钻车有前支撑顶钢带用作临时支护,改变了原来的人工用单体柱打临时支护的工艺,并且实现机械化进行临时支护,安全性有较大提升。

2)液压钻车实现机械化钻眼,循环支护用时掘进效率提升10%。液压钻车减少工人们的工作强度,操作方便省力。

3)液压钻车注锚索时扭矩较大,搅拌锚固剂效果较好,不会发生外露长的问题,提升了施工质量。

4)作业人员操作台与钻臂有一定的距离,能有效杜绝在打眼过程中因钻杆断折导致的人身伤害事故。同时,两部操作台各配备急停按钮,遇突发情况可实现急停断电。

5.3 存在问题及建议

5.3.1 存在问题

1)液压钻车由液压油缸提供动力,转速快,扭矩大,液压钻车对钻杆质量及人员操作要求较高,否则钻杆在打钻过程中就容易损坏。

2)钻杆座钻杆插孔容易磨损变形。

5.3.2 其他建议

1)扶钎器有局限性,在打钻过程中钻臂无法移动,一旦钻臂受力偏离,很难回到原位,建议拆除。

2)建议将临时支护前支撑加长,可以一次支护两排钢带。前支撑下放角度加大,便于往上放钢带。

3)推进部滑道架较长,导轨油缸行程短,钻臂伸缩油缸行程短,加长之后一个循环两排可以不移动钻车。

4)液压钻车具有拆卸钻杆的反转功能,实际使用过程中不能有效拆卸钻杆套,并且钻杆损坏较为严重,现状为依旧使用管钳拆卸钻杆,建议改进。

5)加油口不是很理想,水的泄压阀正好在加油口上方,影响加油,建议改进。

6)防护盖不合理,拆卸钻车操作手把下面的盖时,必须得把座椅,侧盖都得拆掉才能拆开,建议改进。

7)管路暴露在外面太多,易损坏,不好维护。

8)钻臂最下方衬板短,容易造成钻臂变形,建议加长钻臂最下方衬板长度。人员操作平台展开后,容易发生变形,建议改进。

6 应用效果分析

通过试验分析,液压钻车表现出了良好的综合性能,实现了临时支护、永久支护的机械化作业,提升了掘进装备机械化、连续化水平。随着新型液压锚杆在阳煤一矿试用推进,日进尺提升到8~9 m,掘进效率得到提升,并表现了出了安全高效等特点,也具有良好的稳定性,取得了可观的应用效果,可以在适用的综掘工作面进行推广。