高水充填材料在综采工作面过空巷中的应用分析

韩 陟

(山西汾西矿业集团有限责任公司,山西 介休 032000)

引言

空巷一般指采面开采设计变更或者小煤窑无序开采而遗留的废弃巷道。采面回采范围内存在空巷会给采面回采安全带来较大威胁[1-2]。现阶段矿井常用的过空巷技术包括有架设单体、木垛、充填等方式对空巷围岩进行支护[3]。若采用单体支护空巷顶板往往导致单体出现损坏,约有35%单体无法实现回收利用;使用木垛支护木垛顶板时支护强度较低,容易出现压垮事故;采用充填方式支护空巷虽然可满足空巷围岩控制需要,但是也存在成本高、人力及物力资源投入量大等问题[4-6]。为此,文中以山西某矿11105 综采工作面过空巷为工程背景,提出采用高水充填墩柱对空巷顶板岩层进行支护,实现了采面安全、快速过空巷,取得较好应用成果。

1 11105 综采工作面工程概况

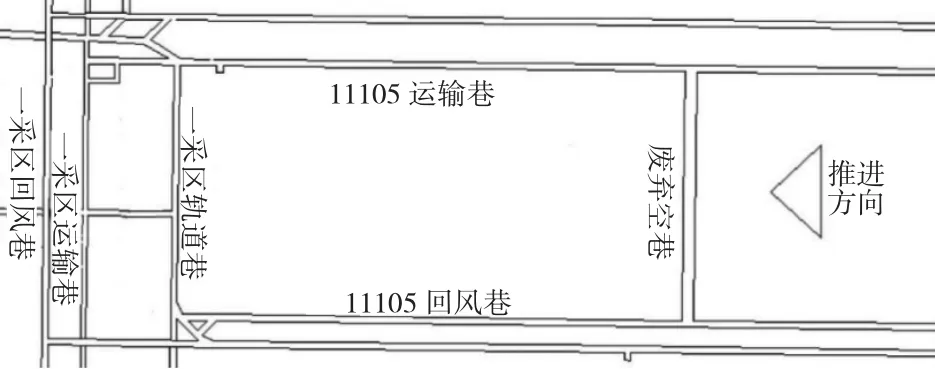

11105 综采工作面位于南翼一采区,采面南侧为已经回采完毕的11103 采空区、北侧为实体煤,西侧为采区集中运输、轨道等巷道,东侧为采区边界保护煤柱。11105 工作面设计推进距离为950 m,采面斜长165 m,开采的11 号煤层埋深平均375 m,厚度3.2 m、倾角5°。在11105 综采工作面回采范围内有一条历史遗留空巷,该空巷废弃时间已超过3 年,断面为矩形,净宽、净高分别为4.8 m、3.2 m,采用锚网索支护,具体空巷与工作面位置关系见图1。11 号煤层顶底板岩性以泥岩、砂质泥岩为主,具体岩性参数见表1。

表1 11 号煤层顶底板岩性参数

图1 采面空巷位置示意图

采面回采使用的主要综采设备有MG400/920-WD 采煤机、ZY5600/21/46D 液压支架、SGZ800/800 刮板输送机,采煤机平均每天割5 刀,推进速度平均为4.0 m/d。为了确保采面安全通过空巷,采用高水充填墩柱方式对空巷岩层进行支护。

2 高水充填墩柱应用分析

2.1 高水材料性能分析

高水充填墩柱内充填的高水材料分为甲、乙两种料以及加甲、加乙两种辅料。具体材料制备时甲料、加甲,乙料、加乙料分别有各自的搅拌系统混合,并通过高压软管运输,在墩柱充填袋内混合。采用的高水充填材料具有下述主要特点:

1)两种浆液混合前不会出现沉淀、沁水、凝固问题;

2)两种浆液混合完成5 min 内即可失去流动性,15 min 内即可固化;

3)浆液在混合完成2 h 后抗压强度即可达到8~15 MPa;

4)浆液水灰质量比调整范围较大,在0.5∶1~2.0∶1 时浆液结石率均为100%。具体实验室获取到的高水材料水灰质量比1.5∶1 时的应力、应变变化曲线如下页图2 所示。

图2 高水材料应力、应变变化曲线

从图中看出,高水充填材料在较大压力作用下虽然有一定的应变,但是仍有较强的抗压强度。使用高水充填材料对空巷顶板岩层进行控制时,可允许顶板有一定的下沉,可确保工作面顺利通过。

2.2 空巷支护方案

在采面与空巷间距相距120 m 以上,即在空巷内构筑高水充填墩柱对空巷进行支护。构筑的高水充填墩柱直径为1.0 m 圆柱,高度与空巷高度一致。支护外壳由柔性充填袋、钢筋网构成,同时在高水充填材料灌注时可与临时模板配合使用。具体在空巷内布置的高水充填墩柱按照5.0 m×2.0 m 间排距安排,并呈五花布置形式,具体墩柱布置见图3 所示。

图3 高水充填墩柱布置示意图(单位:mm)

2.3 高水充填墩柱施工工艺

在进行高水充填墩柱施工前应对空巷进行修整,确保行人、材料以及通风等通畅,给作业人员安全施工创造良好条件。整个高水充填墩施工由空巷内侧向外侧依次进行(即有采面回风巷向运输巷方向施工)。在施工前应确定好墩柱施工点位置并布置好充填系统。具体墩柱施工时,可先将充填袋悬挂到巷道顶板上,以便高水充填墩柱与顶板更好接触。

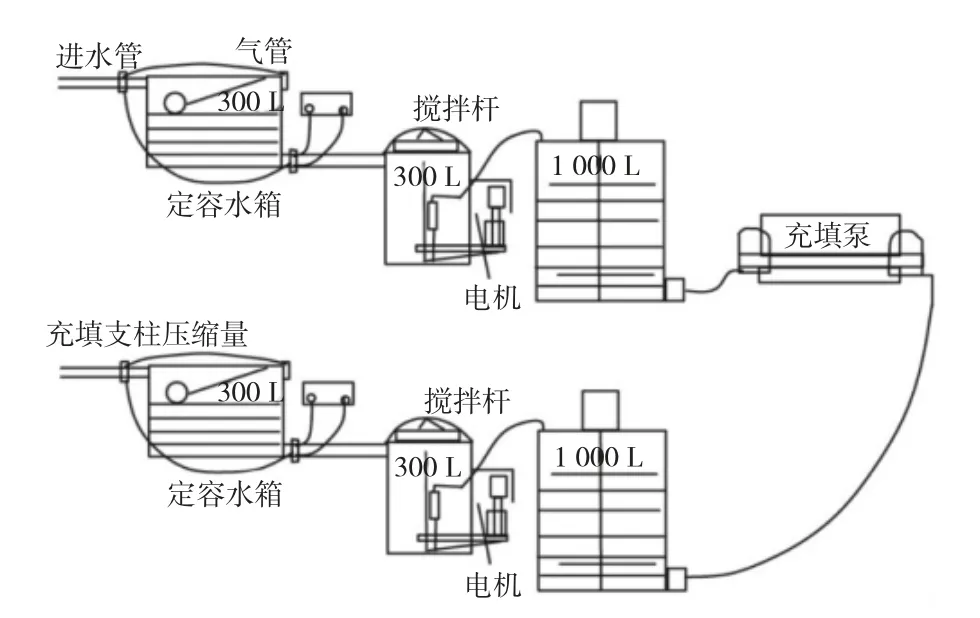

在空巷内施工高水充填墩柱时使用到的设备包括有:双液注浆泵、高(低)速搅拌机、水箱等,具体系统结构见图4 所示。高水充填系统泵送能力为6.0 m3/h,现场布置2 套充填灌注系统,每班可完成72 m3高水充填材料灌注,每天可灌注144 m3。空巷内布置的高水充填墩柱可耗时3 d 即可完成施工。

图4 高水材料充填系统结构图

2.4 空巷围岩控制效果分析

在11105 综采工作面空巷内完成高水充填墩柱施工后,空巷顶板岩层稳定性得以有效提升,采面过空巷期间未出现顶板冒落、液压支架压死以及煤壁大面积片帮等矿压异常显现情况。在采面过空巷期间对空巷顶底板变形量进行监测,发现顶板最大下沉量为56 mm、底鼓量最大为20 mm,采用高水充填墩柱可有效控制空巷内顶底板岩性变形量。

3 结论

11105 综采工作面回采范围内存在有空巷,若不采取措施控制空巷变形,则采面过空巷期间容易出现冒顶、煤壁片帮或者支架压死等问题,存在较大的安全风险。为此,文中提出使用高水充填材料对空巷围岩进行控制,并进行现场应用,取得主要成果为:

1)高水充填材料具备较强的抗压能力以及抗变形能力,在空巷内施工的高水充填墩柱可满足空巷顶板岩层控制需要。

2)11105 综采工作面埋深平均为375 m,采面回采期间矿压显现不明显,根据空巷围岩变形情况以及采面矿压显现情况,对高水充填墩柱布置方案进行设计,具体在空巷内布置2 排直径1.0 m 的高水充填墩柱,并按照5.0 m×2.0 m 间排距布置。详细对高水充填墩柱充填系统以及施工工艺进行阐述。

3)工作面内布置的高水充填墩柱3 d 即可完成施工,整个空巷支护耗时时间短,不会给采面正常回采带来影响。采面过空巷期间空巷顶板、底板变形量分别控制在56 mm、20 mm 以内,未出现顶板冒落、大面积片帮以及液压支架异常受力等矿压异常显现问题,现场取得较好应用成果。