综采工作面液压支架快速回撤工艺研究

刘金状,张 浩,任景义

(铁煤集团大隆矿,辽宁 铁岭 112700)

1 1207 工作面概述

铁煤集团大隆矿1207 工作面位于二水平南一采区的南部,工作面东侧、南侧以大兴井田边界保护煤柱为界,西侧以FW2-2 断层为界,北侧以F15 断层为界。

1207 工作面采用综合机械化回采工艺,截至目前工作面已回采到位,且工作面内采煤机、刮板输送机已回撤完毕,准备回撤工作面液压支架。1207 工作面内共计安装153 架液压支架,其中ZZD25000/25/50 端头支架2 组,ZZG10000/27/56 过渡支架5 组,ZY10000/27/56 中间支架146 组。

1207 工作面回采的12 号煤层厚度为3.5 m;煤层伪顶主要以炭质泥岩为主,厚度为0.2 m;直接顶主要以粉砂岩及细砂岩为主,厚度为6.23 m;工作面在回撤期间回撤通道宽度为3.5 m。工作面回采至距停采线8.0 m 处时进行顶板维护,导致回撤期间顶板受应力影响大,顶板出现局部破碎现象,为了保证工作面液压支架安全快速回撤,大隆矿安装队对工作面液压支架采取了一套合理有效的快速回辙工艺。

2 撤架前准备工作

2.1 拆除端头支架,加长顶梁、底座

1)将Φ18 mm×64 mm 的链条拴在端2 号加长顶梁两侧的顶板锚杆上,降下端2 号加长顶梁,在加长顶梁前侧打一颗单体,在回转梁上将Φ18 mm×64 mm 的链条挂在运顺的回柱绞车钩头上。

2)在加长顶梁后侧打一颗单体,调整支架本体的高度,拆除加长顶梁与支架本体顶梁的连接销轴,解开加长顶梁的二次保护链条,所有作业人员躲至安全地点,运顺回柱绞车紧绳,使端2 号加长顶梁与支架本体顶梁分离,并落在底板上。

3)使用Φ18 mm×64 mm 链条将5 t 的手拉葫芦挂在立柱上方的顶板锚杆上,并将立柱吊住预紧,摘下立柱的固定销轴,手拉葫芦紧链,将立柱吊起至高于底座高度后,人力调整立柱位置,手拉葫芦松链,使立柱落在底板上。

4)用回柱绞车或手拉葫芦将加长顶梁和立柱装车后运出。加长顶梁运走后,用手拉葫芦吊住加长底座,调节手拉葫芦的受力状态,拆除加长底座同本体底座的连接销轴,用回柱绞车或手拉葫芦进行装车。

2.2 组装液压装车平台

1)液压装车平台组装顺序为:组装撤架平台→安装装车平台→安装移步横梁与掩护架推移缸的连接销轴。液压装车平台各部件运送到位后,用回柱绞车配合导向滑轮卸车,并拽到指定地点,用回柱绞车及手拉葫芦配合组装成一整体。

2)使用回柱绞车或手拉葫芦将撤架平台各部分依次拉拽到安装地点,使用回柱绞车或手拉葫芦调整其位置,安装好各部分连接销轴。

3)分别将装车平台的两个部分拉拽到位,将装车平台的两部分对接,之后利用手拉葫芦调整装车平台位置,上好撤架平台与装车平台之间的连接销轴。

4)使用Φ18 mm×64 mm 的链条在顶板锚杆或支架牢固处挂好手拉葫芦,通过Φ18 mm×64 mm 的链条将手拉葫芦起吊钩与装车平台立柱连接,手拉葫芦紧链,将立柱吊起,并调整立柱,使其与立柱底座对正后,手拉葫芦松链,上全连接螺栓。其他3 个立柱使用同样方法安装。

5)用手拉葫芦在撤架平台上安装一台JM-14回柱绞车。先将回柱绞车用手拉葫芦或回柱绞车拉拽到安装位置,随后调整好位置,上好绞车基础固定螺栓。

3 液压支架安全快速回撤工艺

3.1 回撤工艺

1)先将153 号支架架间管断开,接临时管路,降下液压支架,使用支架抬底缸将支架底座支起,先活动一下支架,用回柱绞车配合导向滑轮将153 号支架抽出4 m 左右,改变导向滑轮位置。

2)开动回柱绞车,将153 号支架调向(支架朝向机头侧),支架调向时可使用回顺的回柱绞车进行配合,调向后将支架拉拽到140 号支架下帮侧存放,在152 号原支架处支设2 架单体棚支护顶板。同样的工序将152 号支架调向移至145 号支架下帮侧存放。

3)利用工作面内回柱绞车将151 号支架拉至工作面煤壁处,然后对其调向,调向后支架布置方向与回撤通道平行,使用单体调整支架方向,将151 号支架靠到下帮并升起接顶,给足初撑力,形成3 号回撤掩护式支架。

4)3 号回撤掩护式支架形成后,采用绞车将152号、153 号支架回拉至与151 号支架同一排的位置,形成1 号、2 号掩护式支架。

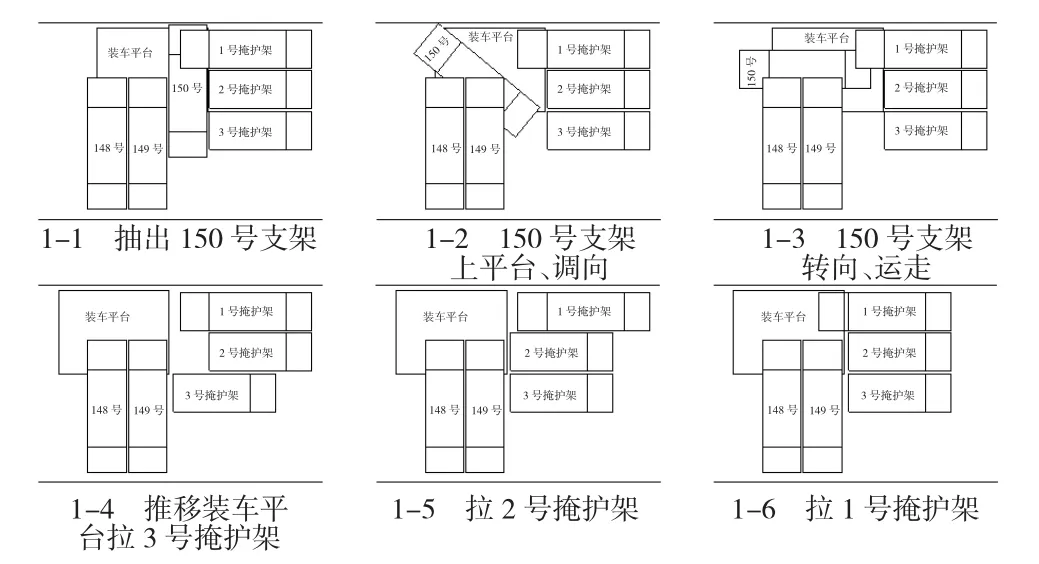

5)1 号、2 号、3 号三个掩护式支架布置完成后,采用液压装车平台将其它支架进行回撤,如图1 所示。液压支架拉到平台装车位置后,将装车处4个起吊缸的Φ34 mm×126 mm 起吊链条用Φ18 mm×64 mm 链条挂在支架底座起吊孔上,4 个起吊缸同时匀速升起,将支架吊起到装车的高度后停止起吊。

图1 液压支架回撤平面示意图

6)使用平台上的JM-14 回柱绞车将预先存放在平台前的平板车拉到吊起的支架下方,起吊缸下落,将支架落在车上,调整好重心,捆绑牢固后,降下各起吊缸,摘下起吊钩,将支架运出。

7)工作面内的支架撤至10 号—14 号支架时,拆除液压撤架平台装车部分以及机尾的JD-40 绞车,支架直接使用900 mm 轨距的平车装车。工作面撤至7 号、8 号支架时,将撤除支架的SDJ-28 回柱绞车移至运顺。撤至5 号支架时,将撤除平台中间的导向滑轮摘下,撤除的支架由缺口处拽出装车。

8)支架撤至2 号端头支架时,先撤除3 号掩护架,在原处打木垛、单体支护顶板,将3 号掩护支架拽进运顺,并使用自拉自方式装车。2 号、1 号掩护架用同样方法撤除装车。

9)1 号、2 号端头支架采用交替迈步的方法进入运顺,支架向外移动0.8 m 后将支架升起接顶,回收液压立柱里侧单体,降支架向外迈步,重复以上过程,将支架撤出并将原掩护架处单体全部回收,支架使用回柱绞车牵引装车。

3.2 撤架三角点支护工艺

1)支架回撤后,支架后方形成的三角区采用单体柱进行维护,立柱使用3.5 m 单体,使用1.2 m 的棚梁并配合1.6 m 的铰接顶梁来维护三角区顶板,一梁三柱,两侧单体距梁头200 mm,中间单体打在棚梁中心位置,棚距为0.85 mm;顶板压力大、破碎时使用长度为3.5~4 m、直径大于200 mm 的圆木进行支护,采用一梁两柱,柱距1.4 m,根据现场三角区斜顶板倾角度,分别给出每根单体腿向机尾侧及下帮侧倾角。

2)支架抽出后,清除支架上的浮货,将铰接顶梁(圆木)抬入撤架三角区,有销轴侧朝向工作面上帮侧,在铰接顶梁上拴好钢丝绳扣,便于回收,铰接顶梁连接处销轴由机头向机尾方向打入,在铰接顶梁下打好单体,打单体时必须将单体注液阀朝向下帮侧,泄压阀朝向上帮侧。

3)使用圆木对三角区进行支护时,将圆木梁抬入撤架三角区,人力将圆木托起至需要高度,使用双股10 号铁线将圆木绑在顶板网上,圆木梁两端打好单体,打单体时必须将单体注液阀朝向下帮侧,泄压阀朝向上帮侧。

4)打单体时,先打靠掩护架侧单体,单体将铰接顶梁(圆木)托起,铰接顶梁(圆木)无倾倒趋势后,停止向单体供液,再打中间单体,最后打下帮侧单体,三颗单体交替升柱,升柱时必须进行远程操作,安排人员做好观察,并调整好铰接顶梁(圆木)及单体的相对位置,直至给足单体初撑力,绑好防倒10 号铁线和防倒带。

4 应用效果

截至2020 年9 月12 日,1207 工作面内的液压支架已全部回撤完毕,安装队对工作面液压支架采用“后退掩护式”回撤工艺后,大大提高了支架回撤效率,保证了支架回撤安全。通过实际应用效果来看,2107 工作面液压支架回撤周期为9 d,与传统工艺相比,回撤周期缩短了5 d,而且支架在回撤过程中未出现顶板破碎、冒落现象,取得了显著应用成效。