地铁车辆空气制动管路保压试验的改进方案

孟 林,王在伟

(郑州中车四方轨道车辆有限公司,河南 荥阳 450100)

引言

城市轨道交通车辆一般采用电制动(包括再生制动和电阻制动,将动能转化为电能)和摩擦制动(又称作空气制动,将动能转化为热能)相互协调配合的制动方式,制动系统优先采用电制动,随着列车速度的降低,当电制动力不能满足制动需求时,所有的制动力则由空气制动来承担[1]。空气制动是地铁车辆制动方式之一,是以压缩空气作为制动原动力,以改变压缩空气的压强来操纵控制列车的制动[2]。

地铁车辆空气制动系统通过不锈钢管将供气单元、制动控制模块、基础制动装置等设备连接成一个整体,系统的气密性直接影响空气制动功能的实现。制动系统的气密性要求为,系统(主气缸、制动管路、气动门、空气悬挂、电空装置等)的压力值在关闭气路后,5 min 内下降不超过20 kPa[3]。单车管路的气密性试验一般要求为在880 kPa±10 kPa 压力范围内,5 min 内压降不超过10 kPa。在车辆制造过程中,单车车辆的制动管路和制动设备组装完毕后,使用管路保压试验台进行单车的制动管路气密性试验。车辆编组后,依据制动系统静调技术条件,也会对整列车的风缸、制动管路、用风设备进行气密性试验。单车制动管路气密性试验的结果对整车静调有直接影响。本文针对单车制动管路气密性试验方案中发现的问题进行了分析研究和优化改进,使单车保压试验结果准确可靠,可有效支持列车静态调试的顺利进行。

1 单车管路保压常规试验方案

1.1 保压试验台结构

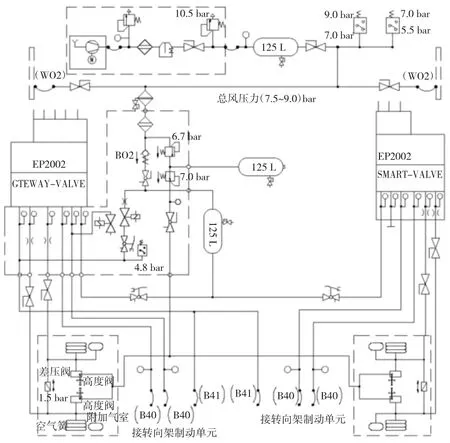

单车制动管路气密性试验采用保压试验台进行试验。将系统压力充至880 kPa±10 kPa 范围,测量5 min 内压力下降不超过10 kPa,保压过程中,需使用检漏液对管接头进行泄漏点检查修复。保压试验台内部结构见图1,保压试验台连接0.9 MPa 气源,试验台的进气端与排气端分别与车辆的一、二位端总风软管连接,经进气电磁阀向车辆一端充气,车辆另一端可通过排气电磁阀进行排气,在进气端有一经节流阀的排气阀,可通过试验台上微排按钮控制其进行微量排气操作,在排气端有一压力传感器,用于向试验台软件程序提供实时压力数据采集。

图1 保压试验台内部结构

1.2 保压试验准备

单车制动管路安装完毕后,车辆落成至转向架前,将保压试验台与试验风源连接,进气端和排气端分别与车辆一、二位端的总风软管连接,见下页图2中2 根W02 总风软管。将制动软管、停放制动软管端口用堵头封堵,见图2 中4 根B40 制动软管、2 根B41 停放制动软管。向上调整高度阀连杆至高位,使高度阀V、P 口相通(压缩空气可经V 口进、P 口出充入空簧进气座),将空簧进气座封堵(图中未示,空簧进气座位于高度阀与空气弹簧之间位置)。之后即可启动保压试验台保压程序。

图2 某地铁车辆M 车气路原理图

1.3 保压操作过程

点击试验台电脑界面保压程序中“试验准备”,设置好车辆类型、车辆编号、试验部位等信息,手动将系统压力升为900 kPa 以上,点击“试验开始”运行自动保压程序,然后点按试验台上微排气按钮,对系统进行排气,将系统压力降为试验开始压力880 kPa,程序监测到880 kPa 压力即自动开始保压计时,保压过程中,程序实时显示系统压力,5 min 后保压试验程序结束,压降为880 kPa 减去保压试验结束时压力。

2 存在的问题项点分析

2.1 软件及操作方面

保压试验时,从900 kPa 压力降至880 kPa 的过程为一边查看显示压力一边手动点按微排气按钮,存在保压程序已监测到880 kPa 开始计时,而操作者仍未松开微排气按钮的情况,不能精准控制系统压力与程序开始压力880 kPa 保持一致,手动操作排气存在此弊端。且由于试验台压力传感器位于排气口处,监测的压力值为系统末端压力,当程序监测到880 kPa 压力时,实际整个系统压力尚未达到均衡状态,此时从保压程序界面持续监测,会出现压力值回升情况,在系统气密性非常良好时,系统压力均衡后,会出现试验结束压力大于880 kPa 的情况,即保压结果出现压升情况。操作人员为了得到压力差为正值,一种方法是在保压程序5 min 即将结束时,看界面显示压力值仍然在880 kPa 以上,操作微排按钮进行放气将系统压力降至880 kPa 以下;另一种方法是在从900 kPa 压力手动降压到880 kPa 时多进行排气。此两种操作都使试验数据不准确,未能真实反映保压试验结果。

2.2 保压程序方案方面

制动系统压力先升至900 kPa,然后从900 kPa降至880 kPa 时开始保压,从图2 气路原理图中可以看出,由于制动控制装置内有单向阀B02,单向阀B02 在上游压力降至880 kPa 后,下游的压力仍然维持在900 kPa 水平。所以此方案由于存在手动降压过程,可以得知单向阀B02 下游压力在5 min 内只要压降不超过30 kPa,即可得到气密性试验通过的结果。此保压方案并不能可靠检测到B02 下游管路系统的压降5 min 内不超过10 kPa,需优化取消降压过程。

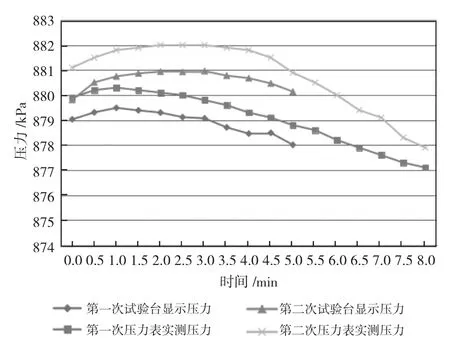

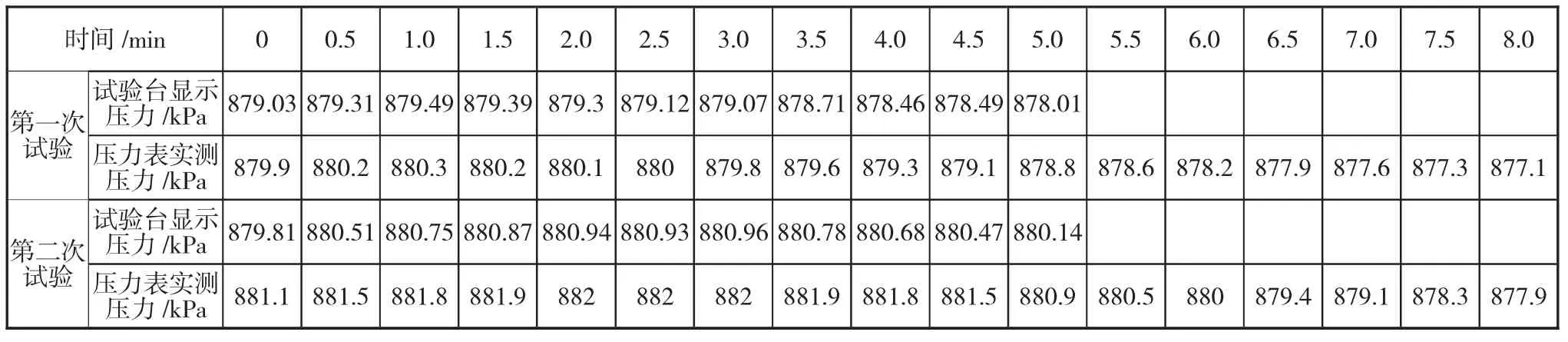

3 压力稳定时间验证

对某车辆进行了2 次保压试验,在保压试验过程中,记录整个保压程序5 min 范围内试验台显示压力数据,同时使用Druck DPI 705 数字压力表(精度±1%FS)从管路测试点实测系统总风压力,每隔30 s 记录一次压力值数据,试验数据见表1,数据折线图见下页图3。对采集的试验数据进行分析,结果显示,试验台保压程序开始后的保压过程中,系统压力会有一个出现小幅回升或压力恒定的现象的过程,此过程时间约3 min 左右,待此压力稳定过程结束后,所测得的数据方可反应系统真实压力。

图3 保压试验台显示压力与实测压力数据折线图

表1 保压试验台显示压力与实测压力数据

4 优化改进方案

综合以上问题,对保压程序确定优化改进方案,在保压程序中需要增加一个3 min 以上的稳压过程,待稳压过程结束系统压力均衡稳定后,方可开始保压试验程序,记录保压开始和结束的实时压力值及压降数据,可有效避免测试结果出现压升的情况。为了可以同时检测单向阀B02 下游的管路密封情况,将试验开始压力直接从0 升至880 kPa,880 kPa压力下稳压结束后,开始保压试验,取消原有方案从900 kPa 降压至880 kPa 的手动操作过程。

对保压试验台结构进行改造优化,改造后的保压试验台内部结构如图4 所示。试验风源管路弯头改为四通接头,分别接出两路经节流阀和电磁阀的管路通路,一路接至进气电磁阀后,一路接至排气电磁阀后,分别用于实现保压时的微量进气和微量排气功能。优化后的保压试验方案为,将保压试验台接好试验风源,进、排气端分别与车辆一、二位端的总风软管连接,进气电磁阀打开,压缩空气经进气电磁阀向车辆制动管路系统充气,当压力传感器监测到系统压力达到程序设定压力(870 kPa)时,进气电磁阀关闭,与进气节流阀连接的电磁阀打开,向车辆制动管路系统小流量充气,待压力达到设定压力880 kPa 时,此电磁阀关闭,系统进入压力稳定阶段。压力稳定过程中,可以通过与排气节流阀连接的电磁阀的开启,实现车辆制动管路系统压力的微量降低调节。

图4 改造后的保压试验台内部结构

对保压试验台和保压方案进行优化改进后,取消了之前由900 kPa 到880 kPa 的压力下降过程,有效避免了对单向阀下游的管路气密性漏测造成后续静调时返修的风险,提高了试验结果的可靠性。保压程序完全由试验台自动进行,消除了人为操作对试验结果的影响,提高了试验结果的准确性。增加了稳压过程,避免了试验结果出现压升的情况,同时也提升了试验结果的准确性。

5 结论

通过对现有试验方案的改进,在保压试验程序中增加稳压过程,保压程序改为自动运行,消除了人为操作对试验结果准确性的影响,取消了手动降压过程以实现对整个管路系统压力的气密性检测,提高了单车保压试验结果的准确性和可靠性,可有效避免将单车管路气密性试验未发现问题流入车辆编组静调工序,对地铁车辆的总组装效率的提升也具有积极的支持意义。