关于EBZ160 型掘进机减速器振动过程的分析与研究

马 超

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048214)

引言

目前,随着机械化采掘的发展,掘进机技术不断发展,其工作能力、开采量等有了一个较大的提高,但由于工作环境比较恶劣,地质条件差,导致煤炭开采设备容易发生故障,尤其是掘进机。后期的使用导致设备使用过程中振动加大和振动噪音加剧,甚至影响到设备的使用寿命[1]。

掘进机截割不同的煤炭时,会产生比较剧烈的振动,减速器的一级行星传动、二级行星传动以及减速器整体之间的振动耦合特性对设备的可靠性具有重要影响。为了提高设备的使用性能以及可靠性,研究提高减速器的耦合特性,可有效提高设备的使用寿命。减速器耦合特性的分析对于后期减速器结构优化具有重要参考意义和价值,对矿用行星减速器的研发具有一定的理论指导意义[2]。

1 掘进机结构简介

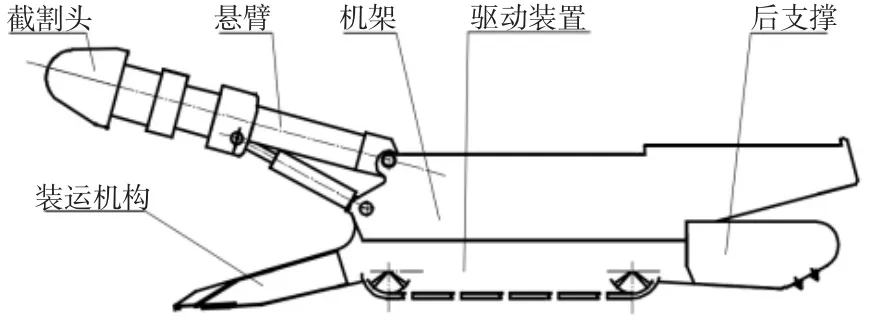

掘进机虽然型号各异,但其基本的原理以及工作机构整体都是相同的,掘进机一般结构包括截割头、悬臂、回转机构、走行机构、变速器、驱动系统等,掘进机的基本结构如图1 所示。掘进机驱动系统主要有动力源产生驱动力,然后经变速器转换,直接作用于截割臂,下面对其主要结构的组成部分做简要介绍。

图1 掘进机结构

1)截割头:直接与煤炭作用,起到对煤炭的破碎、截割作用,其上装有截割用的道具,受电动驱动控制,并具有多个方向的自由度。

2)悬臂结构:主要由回转油缸和回转台组成,回转支撑油缸主要负责调节转台的回转角度。

3)装运机构:与刮板输送机相连,主要负责将截割破碎下来定位煤矿传送到刮板输送机上,实现与输送机的衔接。

4)液压控制系统:液压系统主要包括液压电机、液压泵、控制阀组、液压油缸以及其他控制元器件,主要负责为掘进机主要部件提供液压动力。

5)走行机构:履带式走行机构,具有较强的通过能力,可实现前后移动以及方向调转等动作。

2 模态分析理论

模态分析理论从20 世纪70 年代出现到现在,短短几十年的时间,该理论得到了比较大的发展与应用。目前,模态分析的计算也应用到了各种工程领域,有助于了解结构的振动特性,对于产品可靠性以及使用寿命的提高具有重要作用。借助有限元分析方法,可以处理大型复杂的计算问题,有限元的基本处理思路就是将一个复杂的结构进行离散,建立起传动系统的特征值数学模型,从而计算得到结构的固有频率与振型特征[3]。

计算机技术的发展,使得利用有限元模态分析方法来求解和分析传动系统的固有频率、振型特征等变得比较容易实现。其基本思路是通过建立常微分方程,得到模型的振动特性,为结构的设计提供参考。利用计算机计算分析就省去了模型建模、构建微分方程,由于篇幅所限,不再对其理论方程的推导作过多说明。

3 分析模型的建立

3.1 加载及求解

在计算分析模型的模态时其边界条件对计算结果的影响并不大,因此在定义边界条件与施加载荷时,设定为零位移约束,若指定了非零位移约束,即达到了简化计算模型的目的,同时计算出有效的模态频率。在有限元的分析软件中,使用接触耦合关系处理一级与二级行星齿轮之间的接触啮合,定义齿轮的约束方程,以确保仿真分析的结果更加接近于真实的载荷情况[4]。

3.2 有限元模型建立

3.2.1 建模

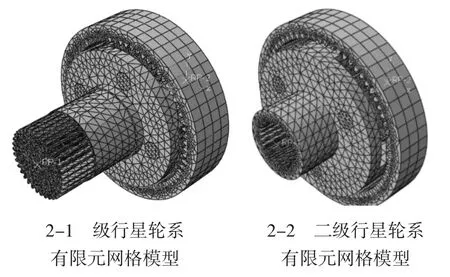

减速器的振动特性对减速器的使用寿命、运行平稳性、噪音等有重要影响,齿轮的承力要求比较高,单级斜齿轮传递的功率大概为170 kW,额定工作转速为1 860 r/min,在有限元分析软件中建立齿轮的分析模型,划分网格并做材料定义,如图2 所示,为一级和二级行星齿轮网格处理模型,因为齿轮的结构是对称的,为了简化计算量,可以取齿轮的1/4 模型来仿真计算[5]。

图2 网格模型处理

3.2.2 载荷与边界

根据行星减速器的实际传动情况设置模型的载荷与边界条件,在轴承的输入与输出端进行位移约束,只释放其轴向旋转自由度。设置太阳轮与行星齿轮以及行星齿轮与齿轮之间的啮合接触,仅释放行星齿轮轴向旋转自由度,同时在一级减速齿轮输入段表面施加大小为1 680 r/min 的转速和T3=1 090 N·m 的转矩;在二级行星轮系太阳轮轴段表面施加大小800 r/min 的转速和T4=1 920 N·m 的转矩[6]。

4 减速器模态分析结果

在振动系统的理论中,一般系统的低阶模态振幅较大,对设备的影响也更大,在剧烈的振动下出现零件之间的配合产生较大的误差,从而产生明显的振动冲击噪音,由此可能会造成设备使用寿命的降低。在实际结构中,齿轮与轴销之间同样存在间隙,因此减速器的轴向窜动同样会产生比较明显的噪音。根据仿真系统的计算结果,提取了行星减速器的一级齿轮与二级齿轮的前四阶模态计算结果,由于篇幅所限,只对前三阶模态的振型进行展示。

4.1 一级齿轮计算结果

根据模态计算结果可知:一级行星齿轮的第一阶模态的频率为97.57 Hz,其对应的振动特点是轴向窜动;第二阶模态计算得到的频率为125.71 Hz,其对应的振动特点仍然是沿轴向的窜动;第三阶模态为154.82 Hz,其对应的振动特点依然是沿轴向窜动;第四阶模态计算结果为197.45 Hz,其对应的振动特点是套筒沿轴向方向的窜动。如图3 所示,为一级行星齿轮前三阶模态振型图。

图3 一级行星轮系前三阶模态振型

根据计算结果可知,传动系统一级行星减速器各阶固有频率相对比较分散,从97.57~197.45 Hz,且减速器的振动特性也在发生变化,在低频区主要振动特点就是齿轮沿轴向窜动。因此,在减速器的结构设计中应重点考虑齿轮轴向窜动的问题,避免齿轮产生较大的轴向窜动,而引起设备比较严重的振动噪音,甚至严重影响设备的使用寿命。齿轮轴向窜动,可能会使得减速器穿动力不足而影响到掘进机的截割能力,因此对设备的危害较大。

4.2 二级齿轮计算结果

根据有限元计算结果可知:二级行星齿轮减速器前四阶模态计算结果分别为:一阶模态频率为96.35 Hz,振动特点为行星齿轮轴向窜动;二阶模态计算结果为125.37 Hz,振动特点是行星齿轮沿轴向的窜动;第三阶模态与第四阶模态频率分别为275.97 Hz 与289.14 Hz,振动特点都为沿轴向方向的窜动。二级行星轮系前三阶模态振型如图4 所示。

图4 二级行星轮系前三阶模态振型

根据前四阶的模态计算结果可知,其固有频率比较分散,同时掘进机振动特性都一样,即齿轮沿轴向方向的窜动。通过观察二级行星齿轮的振动特性可知,振动有强有弱,振动的形式也比较复杂,但其相似的特点都是沿轴向的振动,说明二级行星齿轮同样存在沿轴向振动的情况。

5 结论

1)一级行星齿轮最低固有频率为97.57 Hz、二级行星齿轮的最低固有频率为96.35 Hz,其均有沿轴向方向的窜动,所以对减速器的结构设计应考虑限制轴向位移,以避免设备产生比较剧烈的振动。

2)在设备的使用中,应避开前几阶固有频率,对掘进机减速器模态分析研究。