某工程车轮边减速机行星架断裂分析与改进

关鹤 张衡 范友航 李明志

摘要:针对某工程车辆轮边减速机输出行星架在紧急制动中断裂的问题,对行星架断裂处进行显微组织观测和机械性能检测,利用有限元软件对行星架在紧急制动条件下的受力状况进行分析,结果表明在行星架断裂处产生了应力集中且氮化对冲击韧度造成了影响。根据分析结果,从结构、加工工艺、热处理等方面对行星架的机械性能进行改善,改善后行星架的机械性能得到了提升,满足使用条件。该改进方法可为提高行星架强度提供参考。

Abstract: Aiming at the fracture problem of the planet carrier of a wheel reducer under emergency braking conditions, through the microstructure observation and mechanical performance testing of the fractured part of the planet carrier, the stress of the planet carrier under emergency braking conditions is analyzed by using the finite element software. The results show that stress concentration occurs at the break of the planet carrier and nitrogen treatmentaffects impact toughness. According to the analysis results, the mechanical properties of the planetary carrier are improved from the aspects ofraw materials, processing technology, heat treatment. The improved mechanical properties of the planet carrier have been improved to meet the emergency braking conditions.

關键词:行星架;断裂分析;机械性能改善

Key words: planet carrier;fracture analysis;improvement of mechanical properties

中图分类号:TJ812+.2 文献标识码:A 文章编号:1674-957X(2021)20-0144-03

0 引言

轮边减速机是一种广泛应用于重型工程车辆的减速装置,尤其是以电动矿车、电动牵引车等为代表的新能源工程车辆。其主要结构为二级行星传动机构,行星架为该装置的关键零部件。某工程车辆额定载重为190吨,满载时最高时速22km/h,日常工况需要频繁的启停,车辆在运行五千余公里时,在一次满载紧急制动情况下,车辆右侧驱动轮轮边减速机行星架出现断裂故障,断裂部位位于二级行星架输出端花键轴轴颈根部。本文通过对行星架断裂位置进行微观组织检测与机械性能测试,得到了导致发生断裂的原因,结合有限元仿真结果,对行星架的结构、加工工艺及热处理进行了改进,改进后行星架的机械性能得到了提升,经过装车实际验证满足了车辆满载紧急制动的使用条件。

1 紧急制动状态下行星架有限元力学仿真

1.1 行星架结构图

图1为轮边减速机行星架结构图,该行星架断裂部位在输出端,位于输出花键轴径根部R2圆角部位,输出花键轴颈为Φ200mm,R2圆角为花键轴与行星架本体的过渡部位。

1.2 紧急制动状态有限元仿真

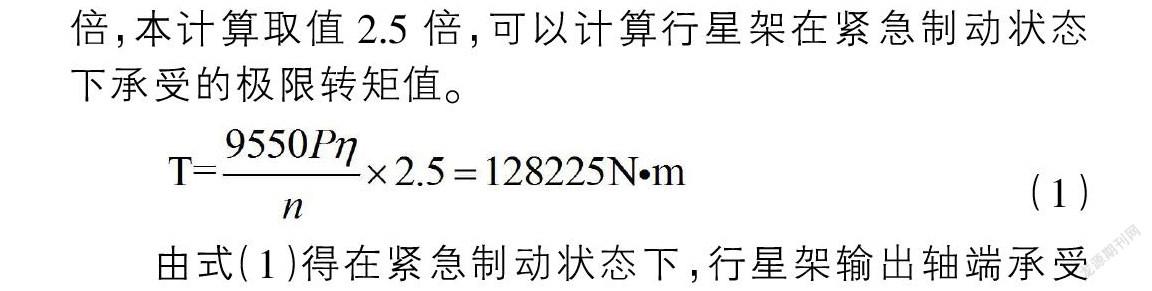

轮边减速机的电机额定功率P=330kW,传动效率η取0.9,紧急制动前行星架转速为55.3rpm,根据电机特性,紧急制动状态下行星架的瞬时转矩是额定转矩的2.0~2.5倍,本计算取值2.5倍,可以计算行星架在紧急制动状态下承受的极限转矩值。

由式(1)得在紧急制动状态下,行星架输出轴端承受的转矩T=128225N·m。使用有限元软件Ansys Workbench对紧急制动时行星架的受力状况进行分析,仿真使用的材料参数如表1所示。

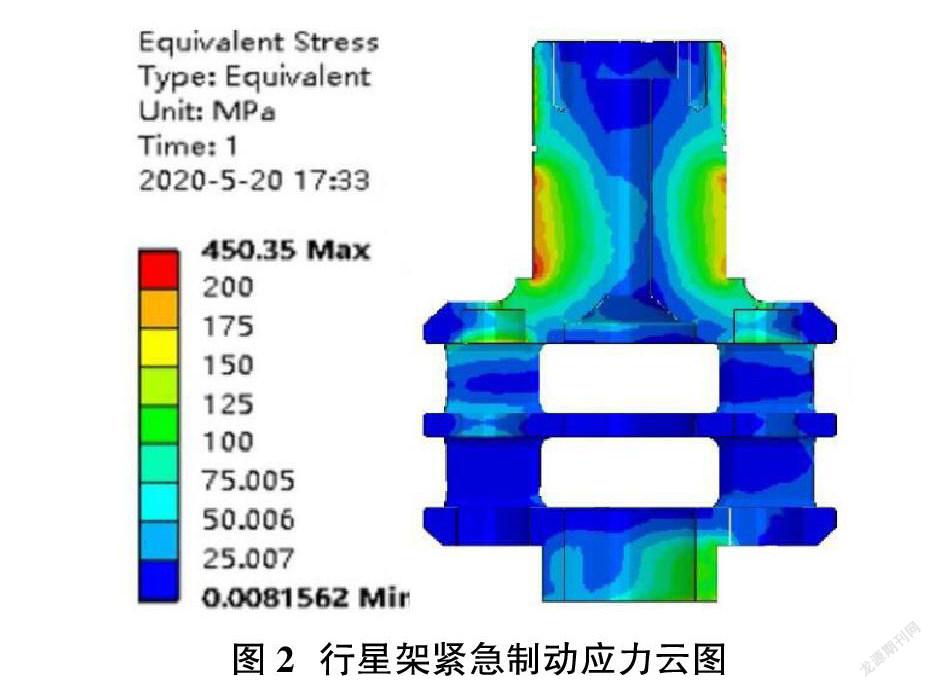

图2为提取的行星架紧急制动状态下的等效应力云图数据。从应力分布云图可以看出,紧急制动状态下行星架输出花键轴颈处应力最大,达到了450MPa,低于42CrMo的屈服极限500MPa,理论安全系数为1.11,说明42CrMo材料能满足行星架紧急制动工况下的极限扭矩。但是从应力云图可得,行星架输出花键轴颈根部R2圆角存在严重的应力集中现象。

长期承受紧急制动工况下,行星架R2圆角部位会产生累计塑性变形,如果R2圆角部位存在车削刀纹,车削刀纹可能会转化为裂纹,从而引起断裂[1]。

2 行星架断裂截面理化检测分析

2.1 断裂原因宏观分析

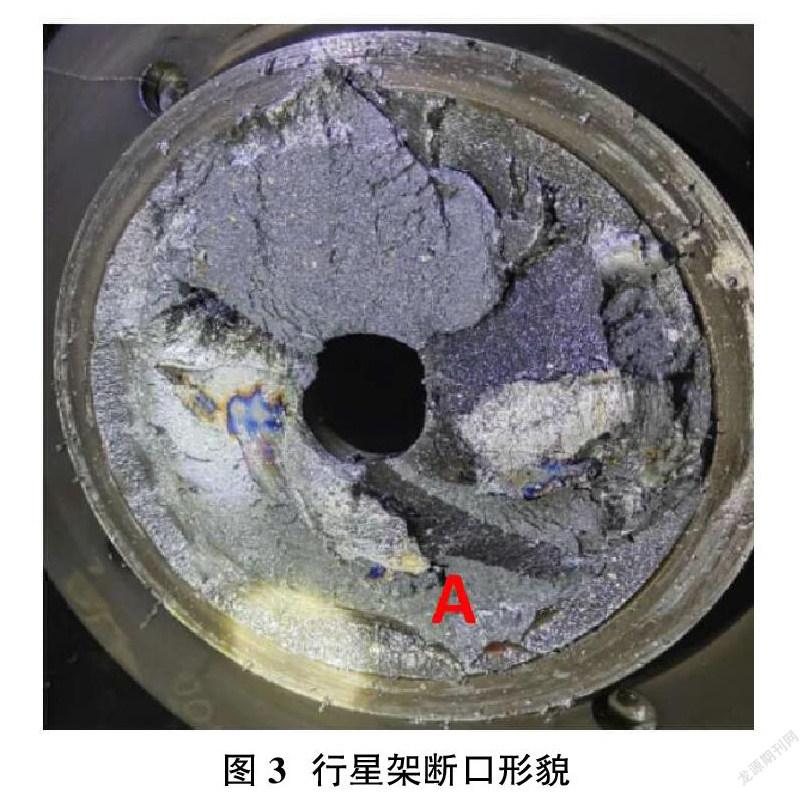

断裂位置位于行星架Φ200mm轴颈根部R2圆角部位,经观察R2圆角部位发现有车削刀纹,行星架断口形貌如图3所示,断口呈多源疲劳断裂,断裂面A区出现明显的疲劳台阶。如图4所示,断裂区截面呈45°角锯齿状,根据材料力学强度理论,材料在45°截面内的剪切应力最大,如果在该方向上剪切力超过了材料的极限剪切强度,便会发生剪切破坏[2]。因此得出引起行星架发生断裂的原因是输出花键轴颈根部剪切强度不够。

2.2 显微组织分析

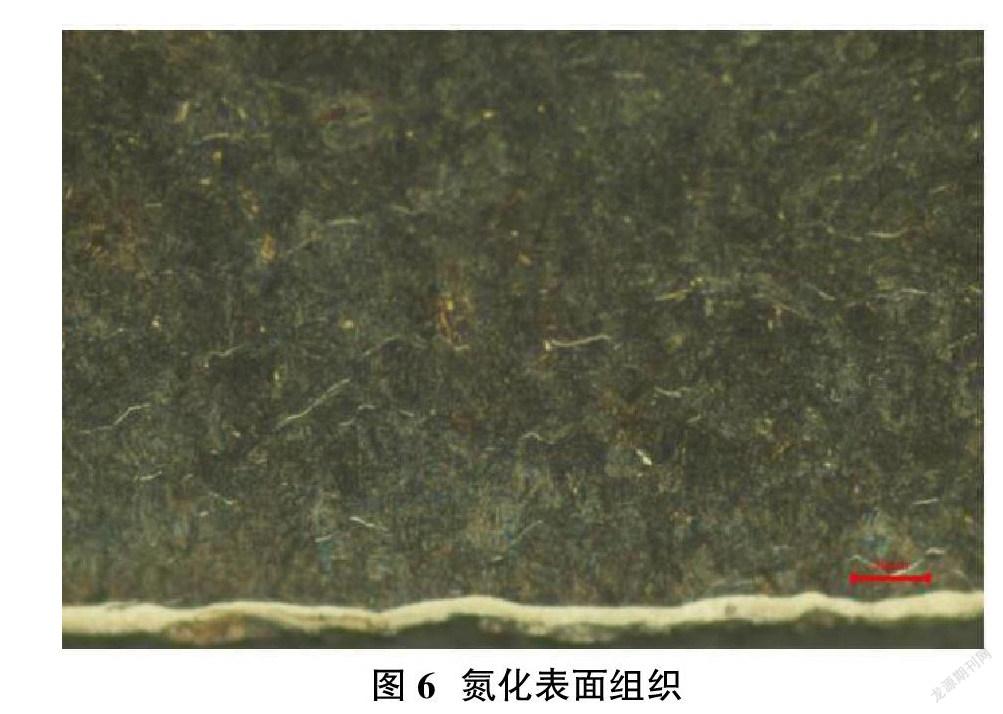

为了解材料内部的金相组织情况,为后续改进材料的力学性能提供依据,选取近断口处轴径的横截面,依据GB/T 226-2015进行低倍组织及缺陷分析,在低倍酸蚀的整个横截面上无内部气泡、非金属夹杂物(肉眼可见)及夹渣、异金属夹杂物、翻皮、白点缺陷,如图5、图6所示。同时依据标准GB/T 10561-2005进行非金属夹杂物检测,检验结果为:细系:A0.5,B0.5,C0,D0;粗系:A0e,B0e,C0e,D0e,可见原材料非金属夹杂物均未超标。

2.3 机械性能检测

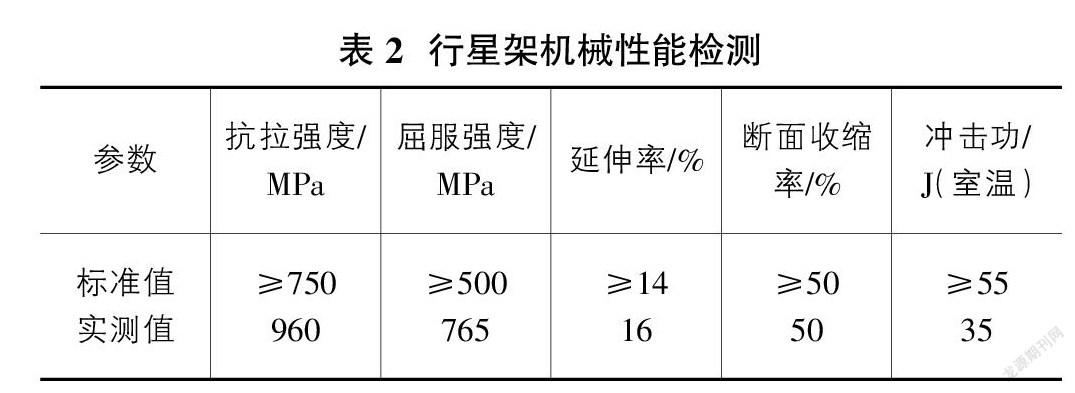

为了找出行星架断裂的原因,对行星架材料机械性能进行检测,该行星架材料为42CrMo,技术要求为调质硬度280~320HBS,氮化层有效深度≥0.4mm,氮化表面硬度≥600HV。从行星架基体取样,取样位置为断裂件本体1/4D部位,进行机械性能试验,检测结果如表2所示。依据标准GB/T 3077-2015,机械性能中冲击功实测值为35J,低于标准值55J,抗冲击性能不合格。

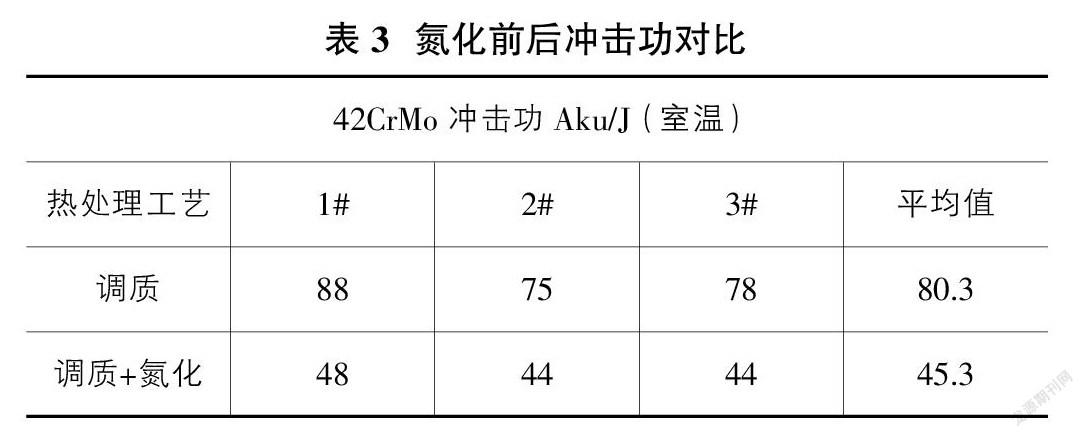

选取与此断裂行星架同一炉次的42CrMo锻件,制作6组尺寸为11mm×11mm×60mm的试样进行调质处理,选取3个加工成标准U型冲击试样进行冲击试验,试验得冲击值为88J、75J、78J,平均值为80.3J;同时将调质后的另外3个冲击试样,按照行星架的氮化要求进行氮化处理,然后加工成标准U型冲击试样进行冲击试验,试验得冲击值为48J、44J、44J,平均值为45.3J,如表3所示,可见氮化处理对试样的冲击值影响十分显著,由此可得整体氮化处理引起行星架材料冲击韧度的下降[3]。

综上分析,引发行星架断裂的原因有行星架花键轴根部R2圆角部位存在着应力集中现象,且该部位承受的瞬时冲击载荷较大,同时氮化处理后冲击韧度的下降与行星架圆角部位残留的车削刀纹,增加了表面缺口敏感性[4]。

3 改进方案

针对上述两个原因,对行星架进行以下优化改进:

①将输出花键轴颈根部R2圆角加大为R6圆角,并增加车削后抛光工序,使R6圆角表面光洁度达到Ra1.6,以避免车削刀纹造成应力集中现象[5]。对改进后的行星架进行有限元分析,假设其所受载荷不变,应力云图如图7所示,所受最大应力为295MPa,较之前的最大应力450.35MPa降低了34.33%,效果明显:

②取消行星架的氮化处理工艺,改为对输出花键部位高频感应淬火处理,感应淬火后回火去应力。处理后的花键齿面硬度可达到50~55HRC,滿足行星架技术要求。改进后的行星架加工工艺流程为:锻后正火-粗车-粗铣镗-调质处理-精车-抛光圆角-精铣镗-插齿-花键感应淬火-去应力。

4 结论

本文对紧急制动状态下轮边减速机行星架的断裂故障进行了研究,分析了行星架的断裂截面形貌,对行星架机械性能进行了测试,通过有限元仿真实验,最后得出导致该行星架断裂的原因是:紧急制动状态下行星架轴颈根部R2圆角部位受到了较大的瞬时冲击载荷,产生了应力集中现象,同时由于行星架经过氮化处理后冲击韧度的下降与R2圆角部位存在车削刀纹,增加了表面缺口敏感性,刀纹转化成裂纹,引起断裂。针对上述原因,将行星架从结构、加工工艺、热处理工艺方面进行优化:将轴颈根部圆角R2加大为R6,并在车削后增加抛光工序,使圆角表面光洁度达到Ra1.6,将氮化改为花键表面高频感应淬火,淬火后去应力。经过改进后的行星架装车后已运行八千余公里,在经历多次满载紧急制动状况后行星架未发现异常。

参考文献:

[1]罗长增,张吉贤,李明,等.重型高速柴油机曲轴断裂失效分析[J].金属加工:热加工,2015(005):74-76.

[2]吴连生,刘正义.机械装备失效分析图谱[M].广东科技出版社,1990.

[3]陈超.氮化钢的冲击韧度[J].国外金属热处理,1994,15(5):31-33.

[4]赵富强,王铁,张瑞亮.重型车辆变速器齿轮轮毂断裂失效分析及改进措施[J].机械传动,2011,35(07):62-64.

[5]李庆亮,贠瑞光,宋振,魏升.采煤机截割部行星架断裂原因分析与改进[J].煤炭科学技术,2016,44(05):172-176.