凸轮轴上凸轮的数控四轴联动加工研究

谷育红

摘要:用典型的CAD/CAM软件AutoCAD、UG等对凸轮轴上凸轮进行造型设计与数控编程,并且将数控程序应用于四轴联动数控机床上,完成凸轮轴上凸轮的加工。主要研究内容包括:AutoCAD软件中凸轮型线生成,UG软件中凸轮三维建模、刀轨生成及变换复制及后处理生成数控程序,四轴联动加工中心粗、精加工凸轮。本文重点介绍十二缸凸轮轴的建模、数控加工程序编制等方法,此方法已在MAZAK510C四轴联动加工中心上得到验证。

Abstract: The typical CAD / CAM software, such as AutoCAD and UG, is used to design and program the cam on the camshaft, and the NC program is applied to the four axis CNC machine tool to complete the processing of the cam on the camshaft. The main research contents include: cam profile generation in AutoCAD software, cam 3D modeling, tool path generation, transformation, copy and post-processing in UG software, NC program generation, four axis machining center rough and finish machining cam. This paper focuses on the modeling of 12 cylinder camshaft and the programming of NC machining. This method has been verified on mazak510c four axis machining center.

关键词:CAD/CAM;三维建模;四坐标数控加工;凸轮轴快速铣削

Key words: CAD/CAM;3D modeling;four coordinate NC machining;camshaft rapid milling

中图分类号:TG659 文献标识码:A 文章編号:1674-957X(2021)20-0092-03

0 引言

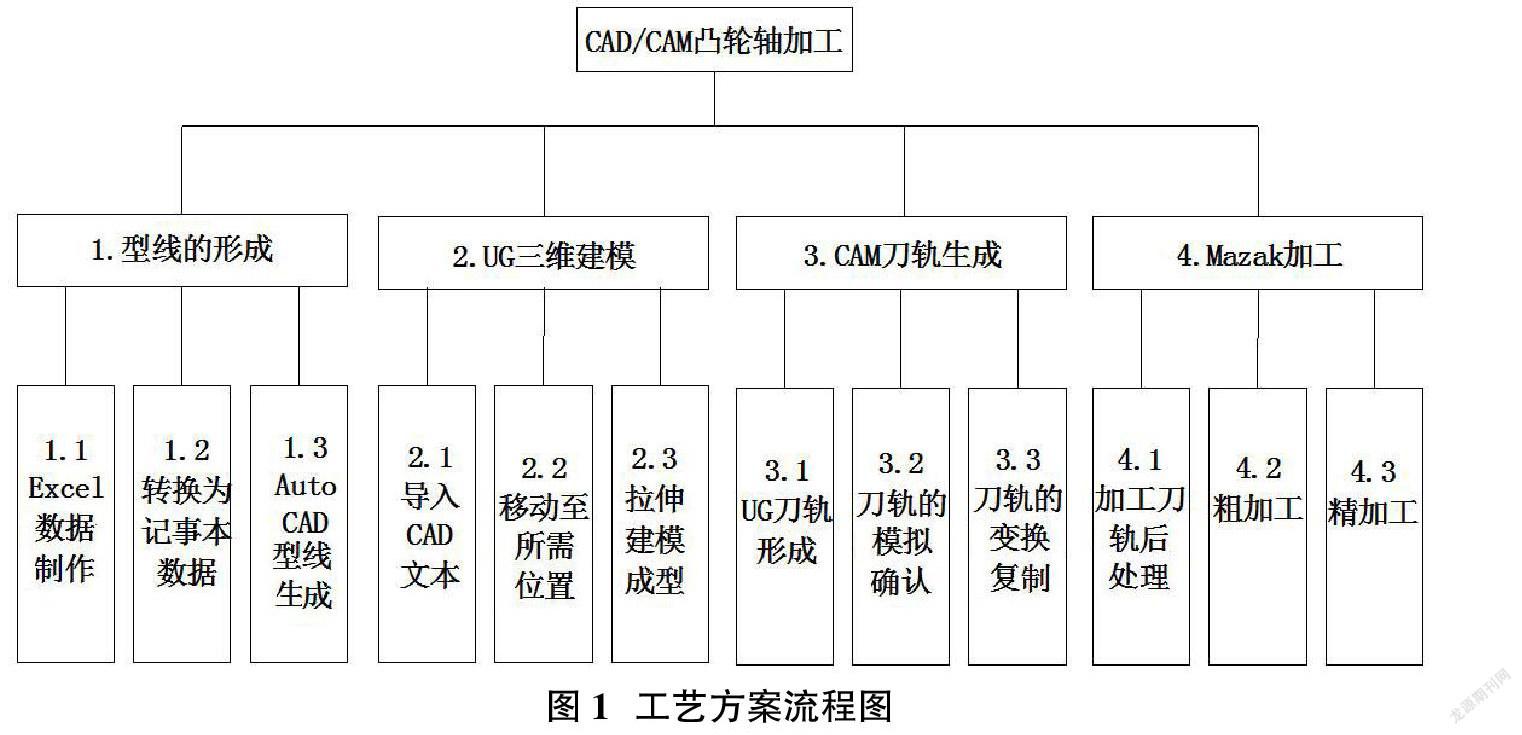

凸轮轴是柱塞泵中的重要部件,凸轮曲面结构复杂,对柱塞泵性能影响较大。以往采用传统工艺加工,生产周期长,精度也难达到要求。经过工艺革新,对单件和小批量的凸轮轴采用四轴联动加工中心进行数控铣削加工,是一种比较好的工艺方案。具体工艺流程见图1。

1 凸轮型线的生成

1.1 EXCEL表数据制作

凸轮设计会产生凸轮升程EXCEL表,将它制成如图2所示的EXCEL表格。表中中心高A =升程B+基圆半径+滚子圆半径,D为角度,角度增量为0.5°。

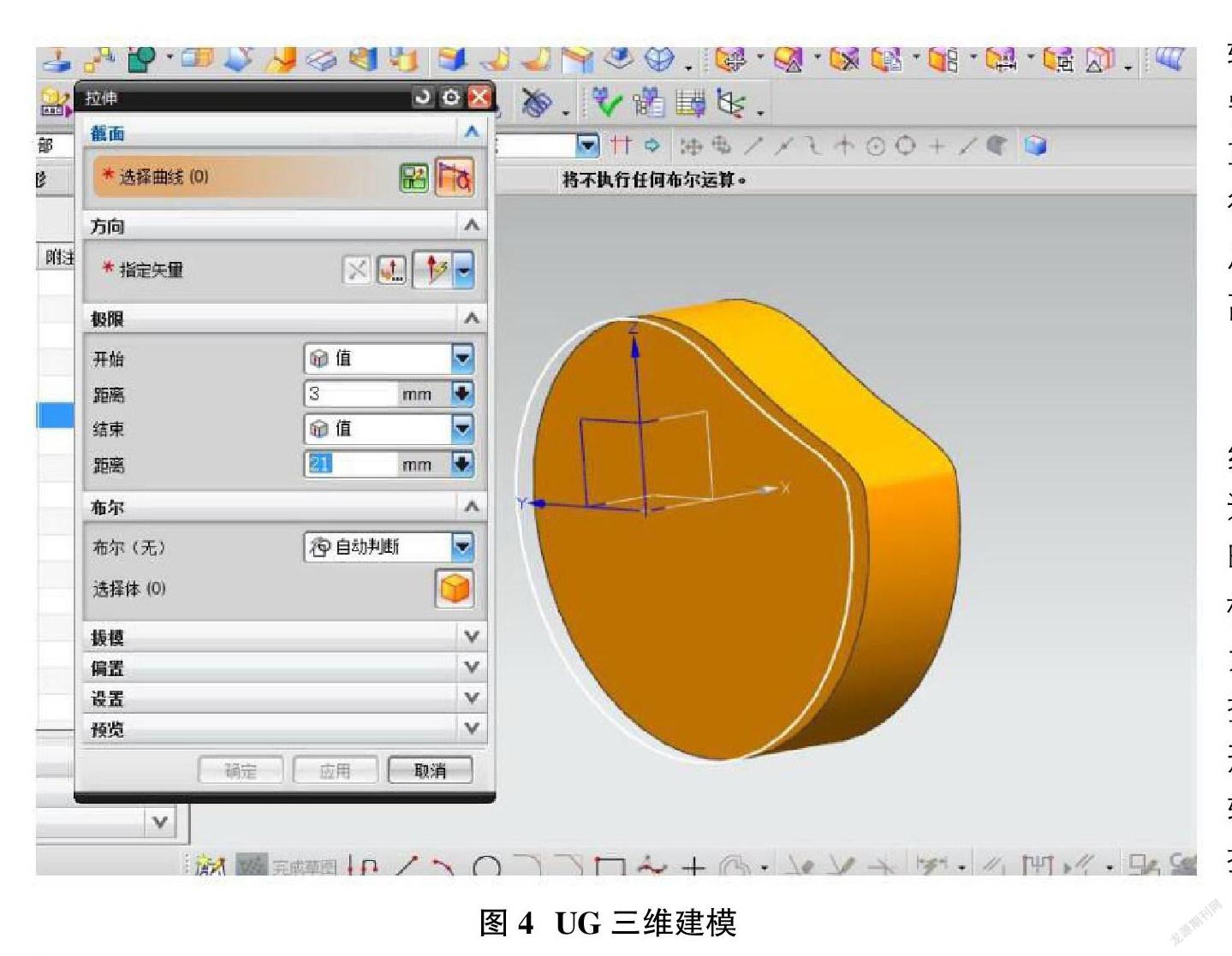

1.2 转换为记事本数据

将EXCEL表数据复制到记事本中,如图3所示。

1.3 AutoCAD型线生成

在AutoCAD软件中,点击样条曲线命令,将记事本数据复制到命令框生成曲线,点击右键,点击闭合形成曲线。然后点击偏移命令,输入偏移量(滚子半径)所得曲线即为凸轮轴型线。清除外圈曲线保存。注意文件名不能为汉字,可增加精加工和磨加工余量。

2 UG三维建模

2.1 导入CAD文本

打开UGNX8.5软件,将所需CAD文本导入进UG软件中。

2.2 移动至所需位置

点击线条命令,用鼠标右键选择移动对象,选择旋转轴并设置旋转角度,将图形旋转至所需位置。如果需要指定进刀点可点击草图命令,选择拟合曲线(闭合),在已得曲线上点击第一点即为进刀点,然后依次点击,点击点越多拟合精度越高,直到完成草图形成拟合曲线。

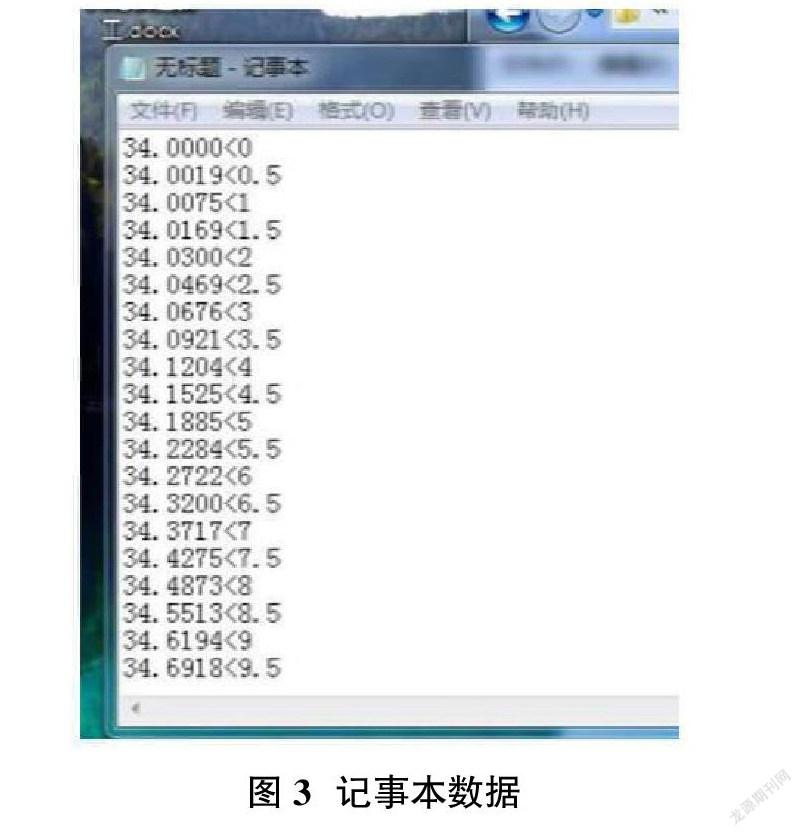

2.3 拉伸建模成型

点击拉伸命令,选择需拉伸的曲线,输入拉伸起始位置尺寸,布尔运算选择自动判断,进行预览并确认。加工时一般刀具中心点在起始位置,可以根据需要进行调整,本例中凸轮厚度为24mm起始各调整3mm。这样能发挥刀具最佳切削效率。由于各个凸轮形状相同,我们只需建其中第一个凸轮模型来构建刀轨,其它刀轨可用变换功能获得。如图4所示。

3 CAM刀轨生成

3.1 UG刀轨的形成

在UG软件中打开加工模块,在CAM会话配置框中,选择cam_general,选择mill_multi-axis多轴加工,进行设置。

①创建程序:输入所需程序名。②创建刀具:选择刀具类型,输入刀具名以及具体的刀具参数。采用Φ14mm刀尖圆弧半径为R2的圆鼻刀。③创建加工方法:输入名称,设定部件余量、公差,设定铣削方式和切削用量等。④创建工序:选择多轴铣,工序子类型选择可变轮廓铣。指定几何体、部件及切削区域。驱动方法选择曲面,指定驱动几何体,刀具位置选择相切。驱动设置切削模式选择单向,步距数选择2实际加工3周,接触点选择加工余量方向。投影矢量选择刀轴,相对于驱动体,由于是凹弧凸轮这里前倾角选择3°。刀轴控制选择切削步长为刀具的10%。非切削移动进刀选择开放区域。进刀类型选择圆弧平行于刀轴。初始进刀类型选择与开放区域相同,退刀选择开放区域与进刀相同。最终退刀类型与开放区域退刀相同。设置好切削参数等,点击生成,即可生成刀轨路径。

3.2 刀轨的模拟确认

进入刀轨可视化界面,点击播放进行刀轨模拟以检查刀具沿刀轨运行有无异常,从而检查加工情况。

3.3 刀轨的变换复制

凸轮轴上的凸轮形状相同仅位置角度不同,利用刀轨变换功能中的平移及旋转命令复制得到所有凸轮的刀轨,如图5所示。

4 MAZAK加工

4.1 NC程序后处理

通过UG软件后处理构造器制作MAZAK510C多轴加工NC程序文件。打开后处理好的后缀名为txt的文件对NC程序进行检查修改,如检查修改刀补编号,如主程序中已经调出刀具,可将G43Hxx长度刀补删除。删除程序开始时制作者信息,用于子程序的还要将M30的结尾改成M99。

4.2 粗加工

在MAZAK510C四轴加工中心上粗加工程序可以用UG软件编,也可以用MAZAK510C编程模块编写。具体方法,在Autocad中制作粗加工铣削面线条,留出精加工余量,测量出粗加工进退刀点尺寸及铣削深度。利用MAZAK510C加工中心立铣面加工模块用Φ16mm波纹铣刀粗加工。这样做编程速度较快,加工中刀具路线更优化,程序更直观便于修改切削用量及切削参数,加工中也便于在各凸轮粗铣平面暂停、觀察、更换刀具和重启,旋转位移后即可做下一个凸轮型线,加工时间较UG编程要短。

4.3 精加工

将UG软件制作的刀轨G代码程序的后缀名txt更改为eia,保存到U盘,将U盘插入机床。在机床上调出刀轨G代码程序,进行自动加工。注意文件名不能用中文。

5 要说明的注意点

EXCEL表数据制作时,每0.5°一个数据。转换为记事本数据中间不能有空格。Autocad曲线偏移一个滚轮半径。导入文件名不能有中文。移动对象注意方向。拟合曲线第一点即为进刀点。拉伸建模注意拉伸方向。生成刀轨注意刀具角度与工件加工精度的关系,前倾角越小工件加工精度越好。但也要注意前倾角不能过小以免刀具中心或后面碰到工件。精度差时可增加刀路。

6 结束语

文章介绍了十二缸凸轮轴数控编程与加工的方法,此方法已在MAZAK510C四轴加工中心上通过验证。实际加工中需根据零件的结构特点,综合考虑,灵活掌握,从而编制出合理、高效的加工程序,保证加工出符合图纸要求的合格工件,发挥机床最大效率。

参考文献:

[1]北京兆迪科技有限公司--UG NX 8.5数控加工教程[M].机械工业出版社2013.

[2]罗辉,马秋成.凸轮轴数控加工工艺研究[M].中国制造业信息化杂志社,2012.

[3]余顺.数控凸轮加工成型、质量控制及其机床设计关键理论研究[J].武汉理工大学学报,2006.

[4]周海峰,冯波.凸轮轴机加工工艺质量控制探讨[M].柴油机设计与制造杂志社,2009.