复合材料辊磨削加工仿真和试验研究

王星宇,姚新改,2,董志国,2,解小玲,3

(1.太原理工大学机械工程学院,山西 太原030024;2精密加工山西省重点实验室,山西 太原030024;3.太原理工大学材料科学与工程学院,山西 太原030024)

1 引言

复合材料挤油辊是由非织造布为辊面材料的挤油辊,由钢制辊芯和螺母等元件装配而成。是冷轧板材生产线环节中的重要部件,用于去除轧制后板材表面的油液和细小金属杂质。目前冷轧生产线主要采用胶辊,胶辊有易出现老化产生裂纹,挤油效果一般,拆卸不方便和使用寿命低等缺点。复合材料辊的表面磨削是复合材料辊加工装配的最后一步,也是十分关键的一步[1]。加工参数的选择不仅决定复合材料辊的表面质量,而且对复合材料辊的挤油效果也有影响。因此研究复合材料辊的表面加工对提高复合材料辊的挤油性能具有重要意义。

板材在冷轧前要进行酸洗,去除带钢表面存在的氧化铁皮。酸洗后会产生一定量酸洗残渣,酸洗环节的难以精确控制会出现过酸洗或欠酸洗。过酸洗的带钢板不仅表面会出现酸性腐蚀,钢材的延伸性也会大幅下降,过酸洗的带钢即使轧制成板材也不能作为成品使用,因此在冷轧带钢中过酸洗是应极力避免的。欠酸洗是由于使用的酸的浓度过低或使用量过少导致的。欠酸洗的带钢表面会残留一些氧化铁皮,降低钢材性能,甚至粘在表面造成划痕。针对这种情况,冷轧后未卷材的带钢要经过挤油除杂的工序来除去除残留在带钢表面的氧化铁皮,避免出现二次划伤[2]。冷轧板材的轧制变形中约有80%~88%转变为热量[3],导致板材与辊子的温度增大,因此必须采取冷却油液。冷轧时需添加大量的冷却液和润滑油,在冷轧环节后,表面油液厚度需降低到适合的水平以进行带钢卷材,否则卷材易发生跑偏和夹杂[4]。因此在进行卷材或整理板材前需要对冷轧板表面油液油脂进行去除至均匀厚度[5],[6]。

2 复合材料辊的磨削加工

复合材料辊的辊面材料是非织造布,是由锦纶66和粘合剂热压固化而成,锦纶66是一种聚酰胺纤维,聚酰胺属于工程塑料。高温时软化塑造成形,冷却后变硬,可以反复发生这样的成形过程,有较好的力学性能,但是耐热性较差[7],[8]。复合材料辊的材料属于热塑性,适合进行多次表面加工,但需对温度进行控制。磨削力作为表征磨削过程的重要参数,同其他磨削参数相比,磨削力更容易检测与监控,所以研究时通常采用磨削力来检测和诊断磨削加工状态。为了更直观的体现出各磨削参数对磨削力的影响,用磨削力经验公式对磨削力进行表征。磨削力的经验公式如下[9]

式中:Fp-单位磨削力,N;ap-磨削深度,mm;b-磨削加工宽度,mm;Vs-砂轮速度,r/min;Vw-进给速度,mm/s;α,β,γ,δ-各磨削条件指数。

磨削加工就是利用大量磨粒去除工件表面的材料,由此获得想要得到的工件表面,磨削在本质上讲也就是磨粒与工件材料的相互作用。相比于宏观的磨削,单颗粒磨削可以不受其他磨粒和磨屑的影响。因此利用单颗粒磨粒来认识磨削可以简化复杂的磨削过程[10],[11]。

3 有限元仿真分析

3.1 几何模型

初选确定砂轮磨粒粒度在60#到150#之间,粒径尺寸在(75~300)um之间。通过对白刚玉磨粒进行电镜观测,白刚玉磨粒形状近似于棱台。在ABAQUS有限元分析中,将磨粒几何形状设定为四棱台形状,几何尺寸根据磨粒粒度尺寸设定。ABAQUS中白刚玉磨粒三维几何模型如图1所示。

图1 磨粒切刃三维模型Fig.1 Three-dimensional model of abrasive cutting edge

3.2 材料模型

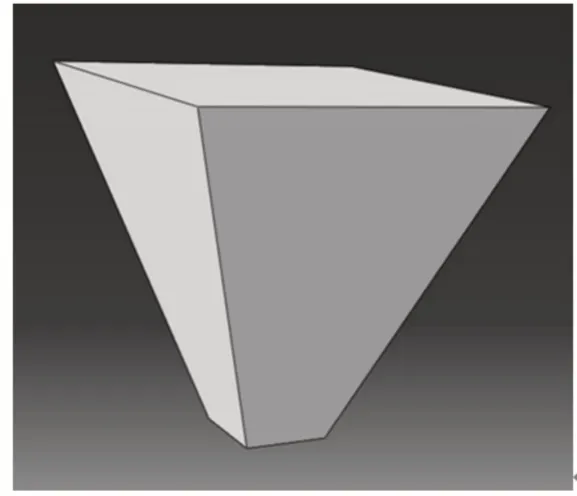

定义工件的材料属性需要复合材料辊的密度、弹性模量、泊松比、比热、热传导率、热线胀系数和本构模型等参数。其中材料的本构模型是磨削加工有限元仿真分析的重要基础参数,材料的本构模型能够表现材料在塑性变形中的力学特性。金属材料的本构模型较多,例如Johnson和Cook提出的经验模型,即JC模型。复合材料辊由于其非织造布材料属于类似于工程塑料属性的材料,因此在ABAQUS中无法选取一种现有的本构模型,为了定义材料属性,选用应力应变实验数据作为本构关系。通过试验得出的部分应力应变数据如表1所示。

表1 非织造布材料塑性本构关系Tab.1 Plastic constitutive relation of nonwovens

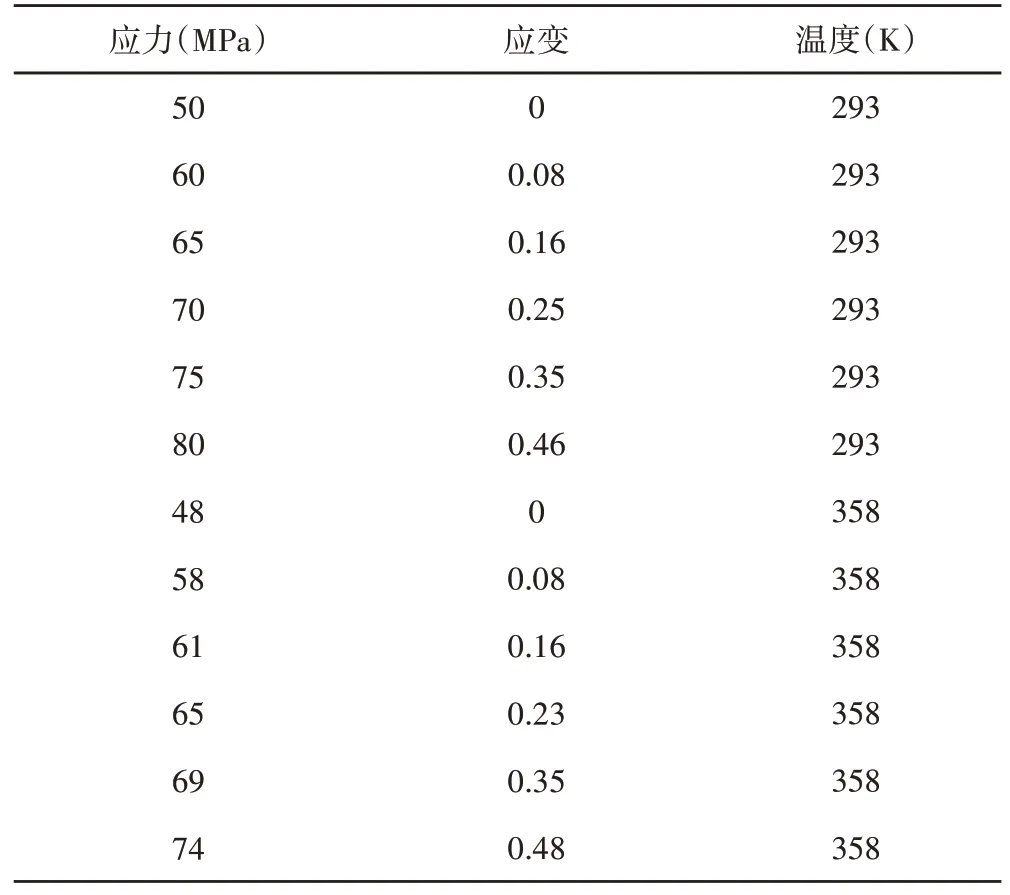

3.3 边界条件

定义工件和磨粒的初始温度,工件温度定义为常温(293K),磨粒温度定义为低温(343K)。在定义磨削速度时,需要设定速度的变化,磨削速度不是从一开始就能达到的,从0开始到达一定速度,再到速度为0,需要设定幅值取值。在ABAQUS中,通过使用幅值曲线,可以描述边界条件和载荷等模型参数随时间或频率的变化,部分设置,如图2所示。

图2 速度幅值定义Fig.2 Definition of velocity amplitude

4 有限元仿真结果分析

4.1 仿真方案的设计

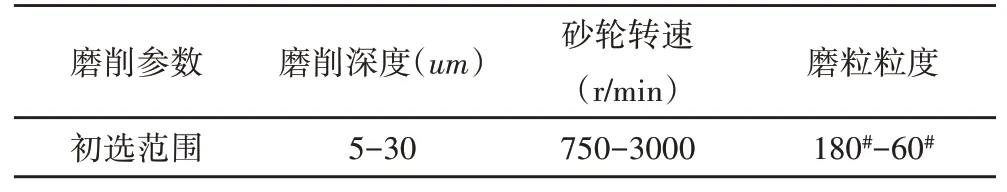

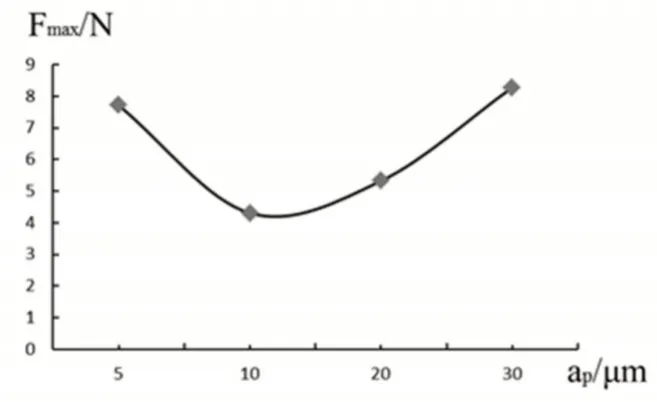

根据查阅文献、企业调研等方式。初选了磨削参数范围,初选值如表2所示。

表2 参数初选值Tab.2 Preliminary values of parameters

根据以上磨削参数范围,进行以下三组有限元仿真,如表3所示。

表3 有限元仿真参数Tab.3 Finite element simulation parameters

第1组有限元仿真在其他磨削参数一定的情况下,取不同的磨削深度,探究ap对磨削力和磨削温度的影响。第2组有限元仿真在其他磨削参数一定的情况下,取不同的Vs,以探究磨削速度对磨削力和磨削深度的影响。第3组有限元仿真在其他磨削参数一定的情况下,取不同的磨粒粒度尺寸,以探究磨粒粒度大小对磨削力和磨削温度的影响。

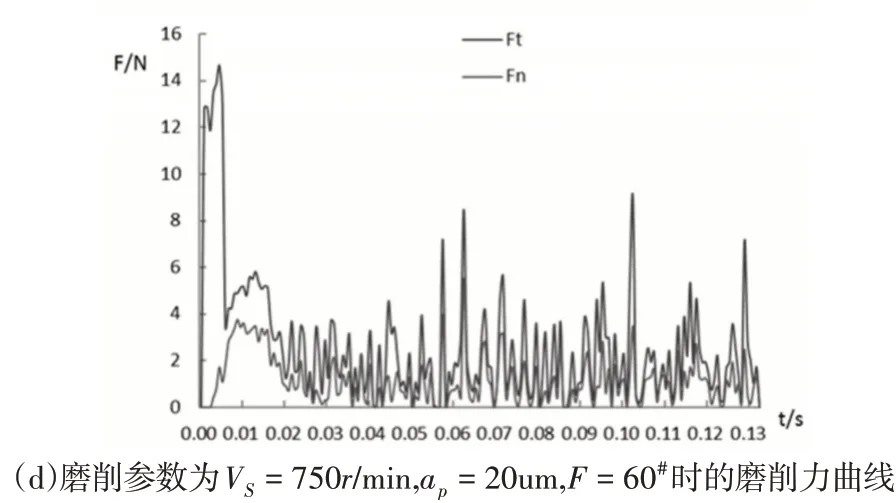

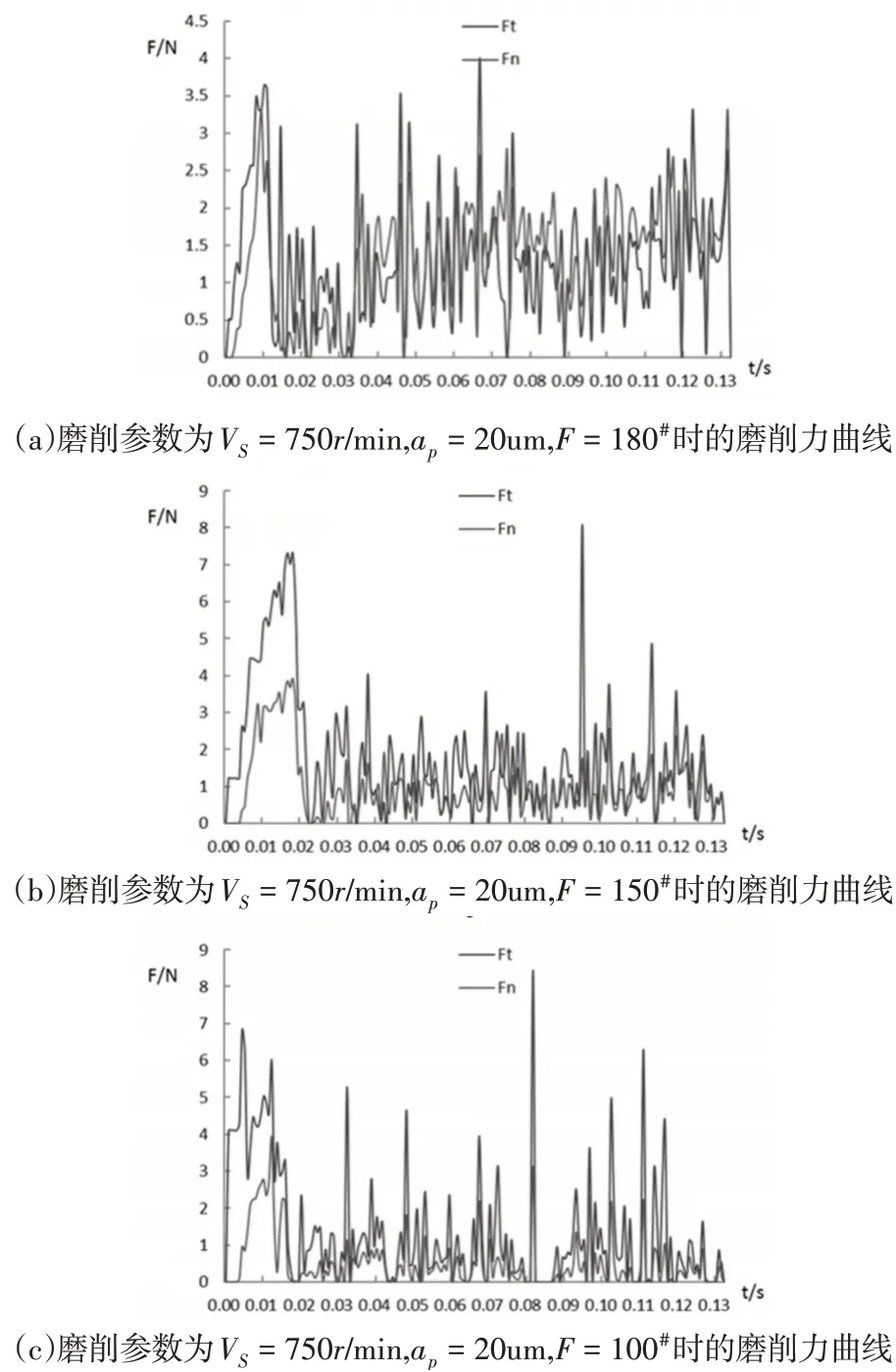

4.2 磨削力曲线

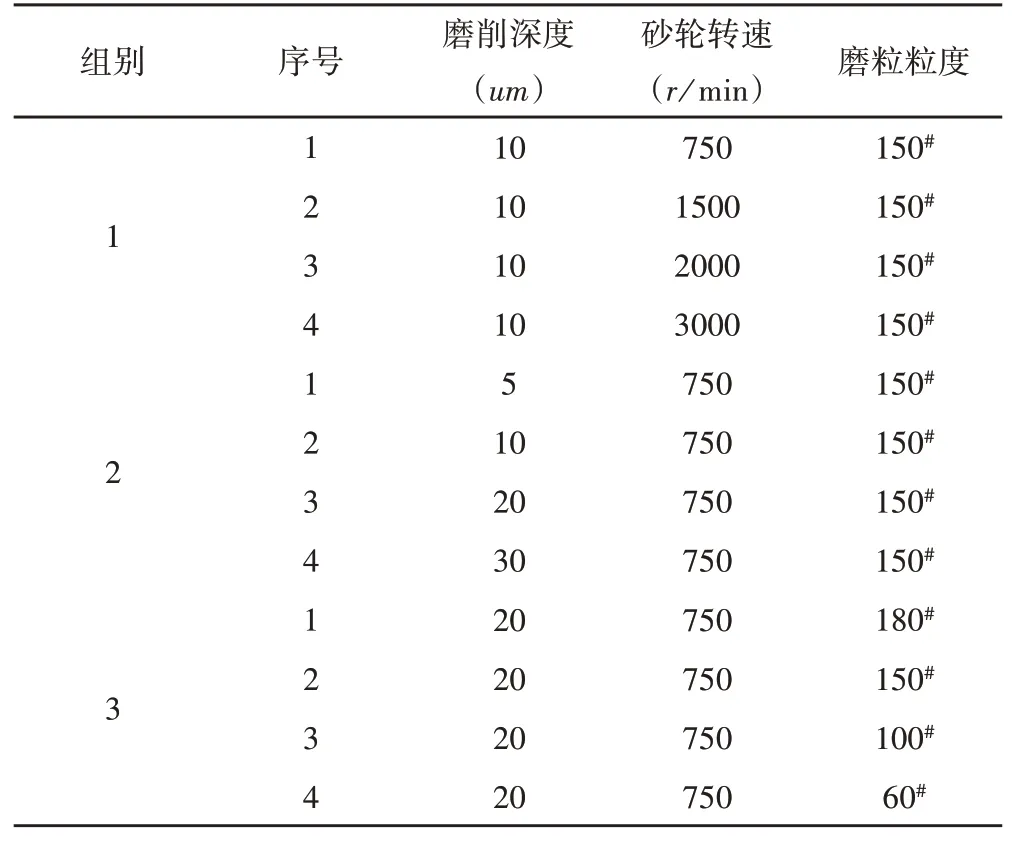

在其他磨削参数相同情况下,即磨削深度10um,磨粒粒度为150#时,砂轮转速分别为750r/min、1500r/min、2000r/min、3000r/min即第一组1-4号仿真的磨削力随时间变化曲线如图3所示,得出Fmax与Vs的关系如图4所示。

图3 第一组磨削力-时间曲线Fig.3 The first group of grinding force-time curves

图4 Fmax与Vs关系图Fig.4 FmaxandVs Diagrams

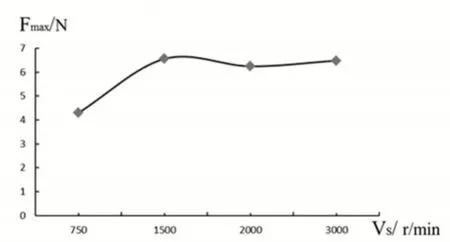

根据F与时间变化曲线,可以得出ap越大,切入瞬时的磨削力的更大,所以磨削深度更大时需要的磨削行程更多。不考虑切入瞬时的最大磨削力时,Fmax和ap的关系如图6所示。在其他磨削参数相同情况下,磨粒粒度分别为180#、100#、60#,第3组仿真的磨削力随时间变化曲线如图7所示,得出最大磨削力与磨削速度的关系如图8所示。

图6 Fmax与ap关系图Fig.6 FmaxandapDiagrams

图7 第三组磨削力-时间曲线Fig.7 The third group of grinding force-time curves

图8 Fmax与磨粒粒度F关系图Fig.8 Graph of Relation Between Fmax and Abrasive Particle Size

在其他磨削参数相同情况,磨削深度分别为5、10、20、30um即第二组1-4号仿真的磨削力随时间变化曲线如图5所示。

图5 第二组磨削力-时间曲线Fig.5 The second group of grinding force-time curves

由F-t曲线可得,当砂轮磨粒粒度直径增大时,切入时磨削力显著增大,且平稳磨削时磨削力相比也变大。可以得出,随着磨粒尺寸增大,平稳磨削时的磨削力会随之增大,当磨粒粒度为180#时磨削力最小,具有良好的磨削状态。

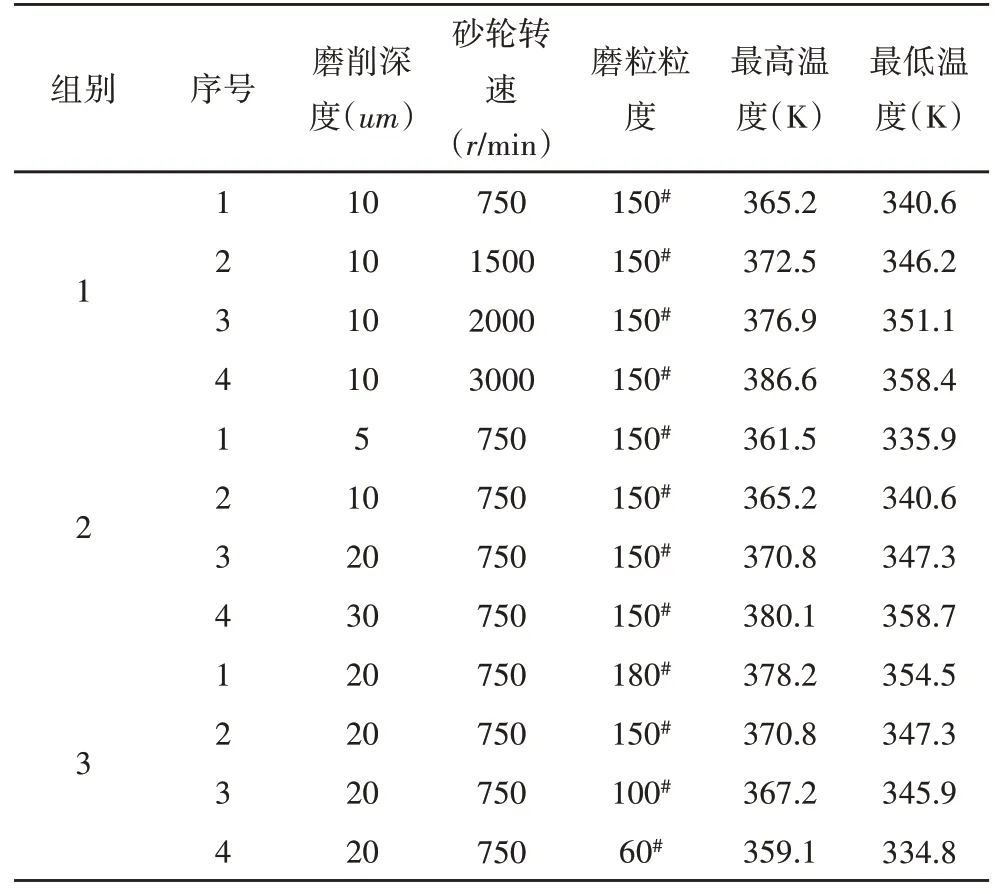

4.3 温度场分析

依次进行不同磨削参数下的有限元温度仿真,并记录在磨削过程中的磨削区最高温度与最低温度,记录数据如表4所示。磨削区温度最高值远低于非织造布材料的熔融温度256.5℃(530K),而稍高于非织造布材料的玻璃化转变温度85.5℃(359K),有限元分析的结果显示多数磨削参数的磨削温度最高值都大于材料的玻璃化转变温度,但仿真过程中未考虑环境温度对磨削温度的影响,实际温度要低于仿真值。

表4 不同磨削参数时的磨削温度Tab.4 Grinding Temperature with Different Grinding Parameters

通过上表可以得出各ap、Vs和磨粒粒度对于磨削区温度极值的影响。通过数据可以得出,同大多数材料类似,砂轮转速的增大会导致磨削区温度的增大,磨削深度的增大会导致磨削区温度的增大。磨粒粒度越精细,磨削区的温度也就越细。

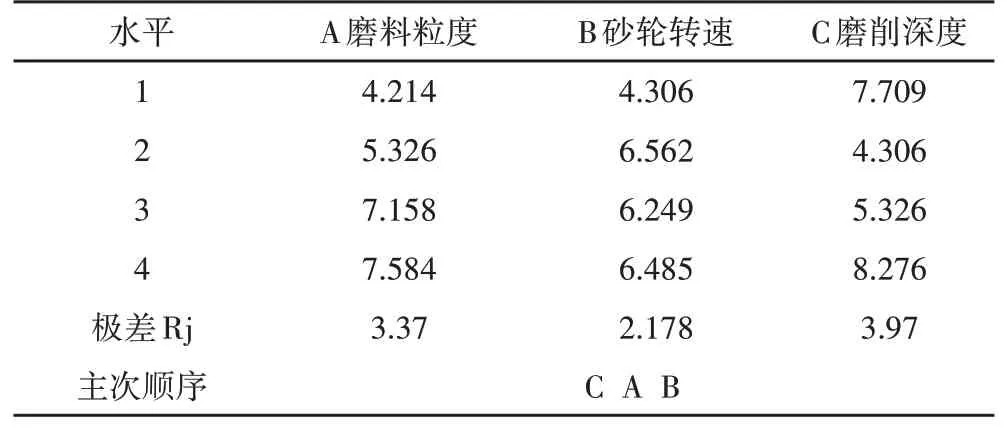

4.4 正交极差分析

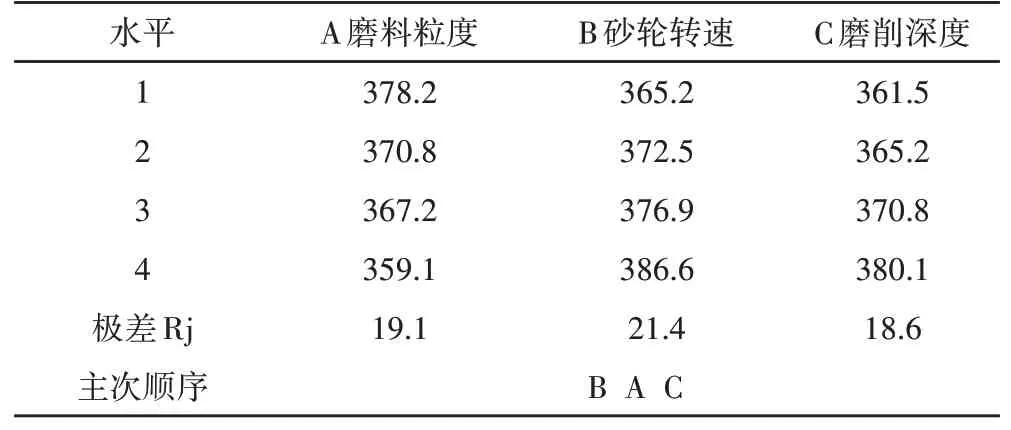

磨削质量是由磨削力和磨削温度综合表示的,且磨削力和磨削温度是相互有影响的。因此利用正交极差法来研究多个因素的影响。如表5、表6所示,表明各因素(磨削参数)对Fmax和Tmax的影响,影响程度高低按降序排列为B、A、C。

表5 Fmax的正交极差分析Tab.5 Orthogonal range analysis of Fmax

C因素磨削深度的极差最大,说明Vs对于磨削力的影响更重要,其次是磨粒粒度,最后是ap。最佳组合为C2A1B1,即磨粒粒度为180#、砂轮转速为750r/min、磨削深度为10um。如表6所示,表明个因素对磨削区温度最高值影响程度按降序排列B、A、C,最佳组合为B1C1A4,即磨粒粒度为60#、砂轮转速750r/min、磨削深度为5um。

表6 Tmax的正交极差分析Tab.6 Orthogonal range analysis of Tmax

三个磨削参数对Fmax和Tmax的影响不同,需要综合优化。

定义指定磨削参数在i水平时对磨削过程中Fmax的影响率为:

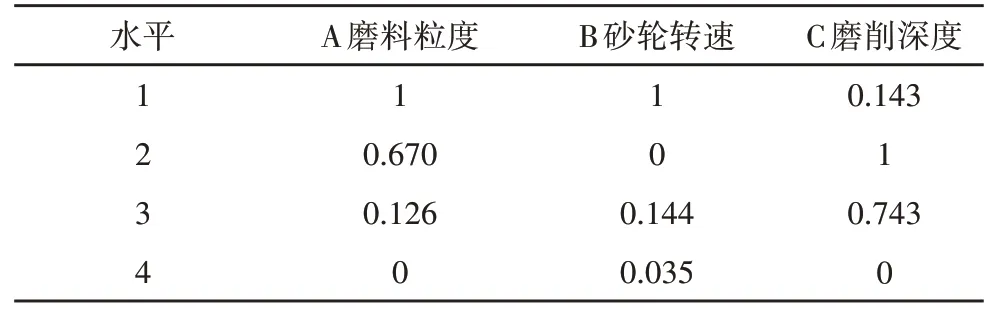

式中:Fi-指定磨削参数在i水平条件时的Fmax;FMAX-在该磨削参数四个水平下的最大的Fmax;Rj-该磨削参数四个水平下的极差。CFi越大,表明指定磨削参数在i水平下对Fmax的影响程度越大,磨削过程中的Fmax越小,根据式3计算三个磨削参数在各水平下对Fmax的影响率,如表7所示。

表7 A、B、C因素对Fmax的影响率Tab.7 Influences of A,B and C on Fmax

定义指定磨削参数在i水平下对Tmax的影响率为:

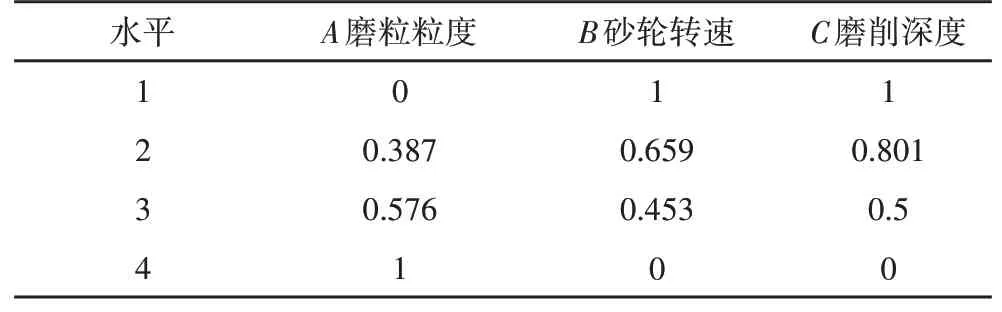

式中:Ti-指定磨削参数在i水平条件时的Tmax;TMAX-在该磨削参数四个水平下的最大的Tmax;Rj-该磨削参数四个水平下的极差。CTi越大,表明指定磨削参数在i水平下对Tmax的影响程度越大,磨削过程中的Tmax越小,根据式4计算三个磨削参数在各水平下对Tmax的影响率,如表8所示。

表8 A、B、C因素对Tmax的影响率Tab.8 Influences of A,B and C on Tmax

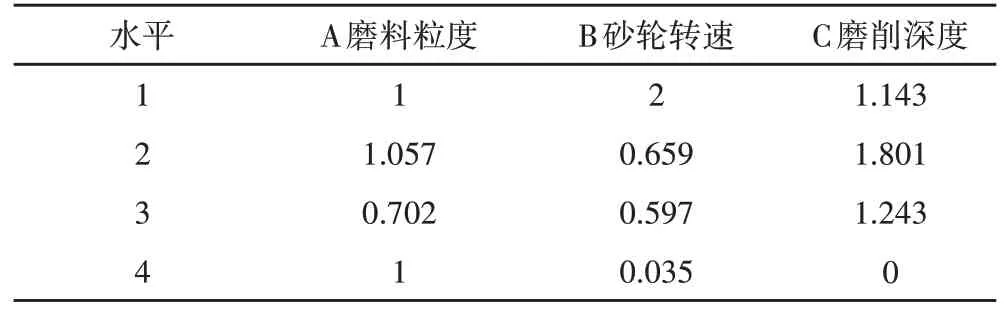

定义指定磨削参数在i水平下对Fmax和Tmax的综合影响率Ci为:

Ci越大,表明该磨削参数在i水平下对磨削过程中的Fmax和Tmax的综合影响程度越大。此时,不仅磨削过程中的Fmax越小,而且磨削过程中的Tmax越小。根据式5计算综合影响因子,得出结果如表9所示。

表9 A、B、C因素的综合影响率Tab.9 Comprehensive influence rate of A,B and C

取综合影响率最大值确定磨削参数的最佳组合为A2B1C2,即磨粒粒度为150#,砂轮转速为750r/min,磨削深度为10um,此时既可以获得较低的磨削力,又可以兼顾获得较低的磨削温度,具有更好的磨削质量。

5 磨削试验研究

5.1 试验方案

试验在MA1320/H型外圆磨床上完成,该磨床的最大转速为10000rpm,三轴行程(X、Y、Z)为580×480×520。如图9所示试验为所用磨床。

图9 MA1320/H型外圆磨床Fig.9 MA1320/H cylindrical grinder

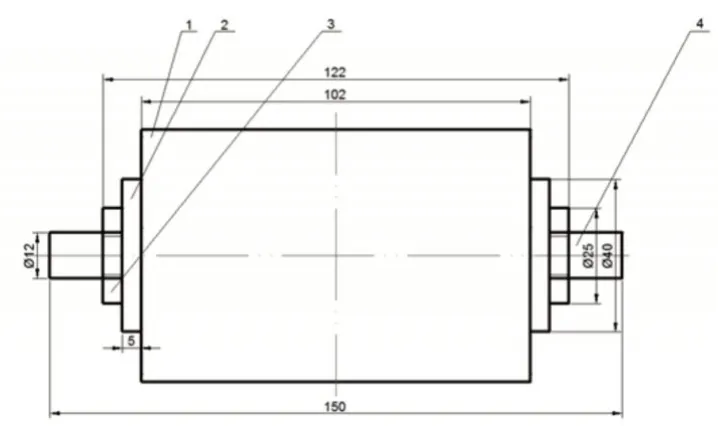

本次试验研究采用锦纶66和自交联丙烯酸酯乳液制备的复合材料辊套,辊套尺寸为φ61mm×102,具体尺寸如图10所示,实物图如图11所示。

图10 复合材料辊的结构Fig.10 Structure of composite roller

图11 复合材料辊Fig.11 Composite Material Roll

5.2 试验结果

5.2.1 表面粗糙度检测

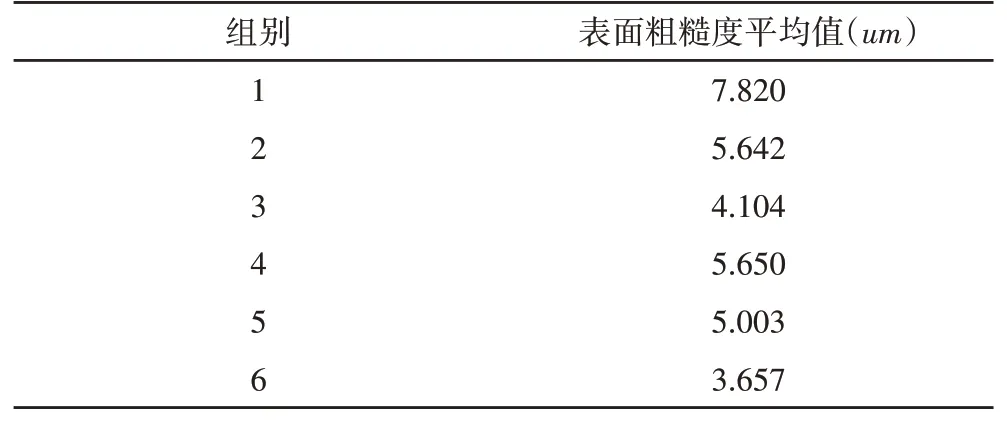

复合材料辊的表面粗糙度Ra通过TR220型表面粗糙度测量仪测量,TR220粗糙度仪可以测量多种机加工零件的表面粗糙度,根据选定的测量条件得出相应的参数,测量范围为Ra0.025-12.5um,测量精度为0.001um。测量得出各组表面粗糙度平均值如表10所示。

表10 各组表面粗糙度平均值Fig.10 Average Surface Roughness of Each Group

5.2.2 表面形貌

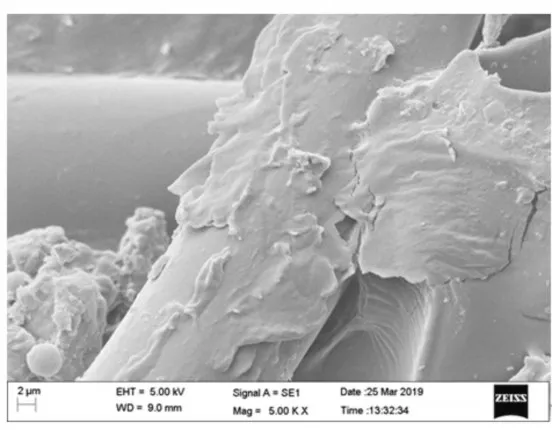

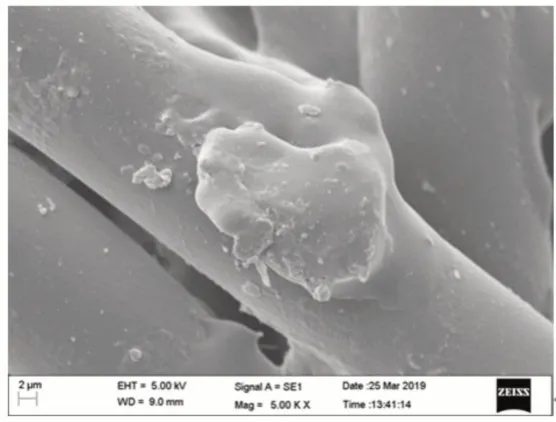

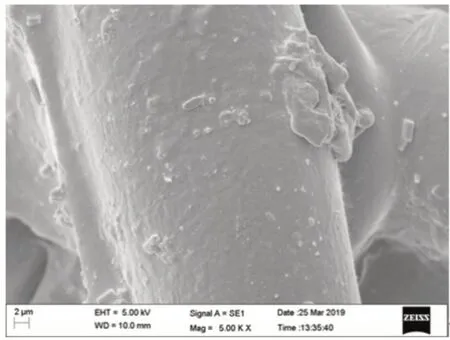

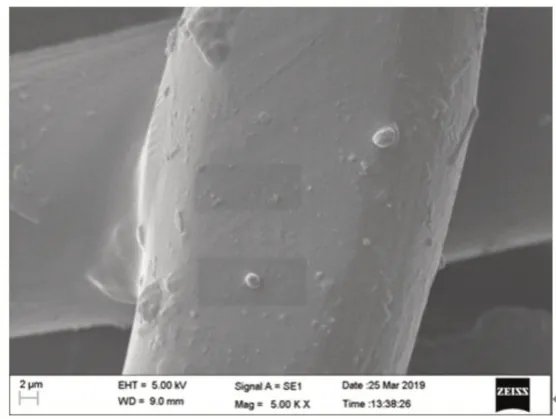

对磨削前后的复合材料辊表面试样进行SEM电镜扫描。第一组磨削试验采用的磨料粒度为60#,得出的SEM扫描电镜如图13所示,通过扫描电镜图可以得出当选用60#大尺寸磨粒时。磨削的表面质量很差,磨削温度高,表面存在大量烧灼后的纤维。第二组磨削试验采用的磨料粒度为150#,采用磨削深度较大,磨削深度为20um,通过扫描电镜图14可以看出当磨削深度增大时,复合材料辊的材料表面会出现少量烧灼积屑,影响表面质量。第三组磨削试验采用的砂轮转速为1500r/min,通过扫描电镜图15可以看出此时的表面质量得到提高,但材料表面仍存在少量烧灼后的纤维。第四组磨削试验采用的砂轮转速为750r/min,通过扫描电镜图16可以看出此时表面质量最好,只有很少量烧灼点,表面质量在几组电镜中最高。

图13 磨削前的辊面SEM扫描电镜Fig.13 SEM of Composite Roller Surface Before Grinding

图14 第1组的辊面SEM扫描电镜Fig.14 SEM of Roller Surface in Group One

图15 第2组的辊面SEM扫描电镜Fig.15 SEM of Roller Surface in Group Two

图16 第3组的辊面SEM扫描电镜Fig.16 SEM of Roller Surface in Group Three

图17 第4组的辊面SEM扫描电镜Fig.17 SEM of Roller Surface in Group Four

6 结论

(1)对于辊用非织造布材料,ap对Fmax的影响并不是线性的,磨削深度不是越低越好,当ap为10um磨削力最小。Vs对磨削力的影响近似于线性,Vs越快,磨削力也就越大,磨削速度为750r/min得出的Fmax最小。砂轮磨粒粒度对磨削力的影响呈线性关系,砂轮磨粒粒度尺寸越大,Fmax值也越大。

(2)F与T有相关性,综合考虑了磨削参数对Fmax和Tmax的影响,为此利用正交极差分析法,综合分析磨削参数对Fmax和Tmax的影响。得出在磨削参数在四个水平下,最优磨削参数组合为Vs=750r/min,ap=10um,F=150#。

(3)进行了复合材料辊的磨削试验,Ra从约8um降低3.213um,能得到良好表面粗糙度的辊面。并通过SEM扫描电镜对磨削前后的辊面进行了对比分析,得出了不同磨削参数的表面纤维状态,发现表面纤维状态在磨削参数为Vs=750r/min,ap=10um,F=150#加工后纤维质量更好,表面的烧灼点和残留的纤维杂质更少,磨削质量更好。