一种工程训练大赛势能驱动车的设计方法

张 钰 杨灿宇* 田绍兵 李 帅 罗 鑫

(西南林业大学 机械与交通学院,云南 昆明 650224)

1 概述

全国大学生工程训练综合能力竞赛对于促进高校实训教学能力的提升、提高学生理实结合综合能力有重大作用[1]。工训大赛每年的赛道和规则都在发生变化,前几届工训大赛的无碳小车已有较全面的设计方法[2]及优化试验[3],本文针对第七届全国大学生工程训练大赛(更名后为中国大学生工程实践与创新能力大赛)工程基础赛道势能驱动车赛项,提出了一种势能驱动车的整体设计方法。

2 设计题目

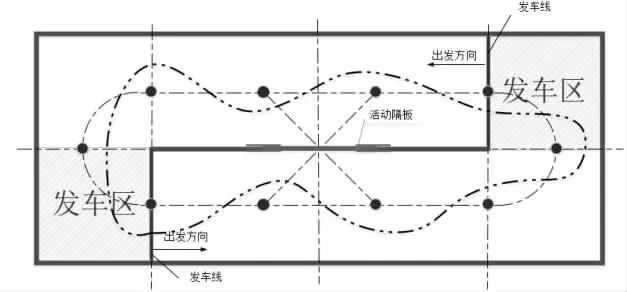

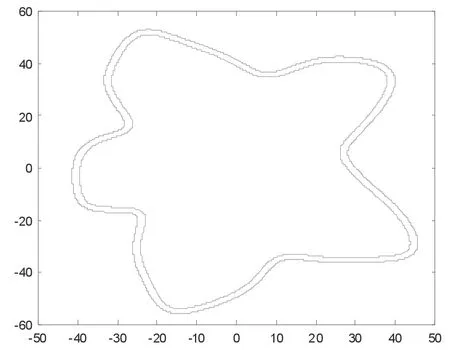

大赛官网[4]势能驱动车的命题为“由参赛队员自主设计并制作一台具有方向控制功能的自行走势能驱动车”,完成所有动作所用能量仅由一件1kg±10g 重物下降300±2mm 高度产生的重力势能转换而得。比赛分为初赛和决赛,初赛运行方式为环形运行(图1),决赛运行方式由参赛选手自行在环形运行、“8”字运行(图2)及综合运行(环形运行和“8”字运行交替进行)三种运行方式自行选择。参赛选手可从两个发车区内任选一个发车区,按指定方向进行无接触发车,直至驱动车停止运行,根据有效行驶距离和绕桩数计算得分。

图1 环形运行方式

图2“8”字运行方式

3 设计方法

3.1 设计路线

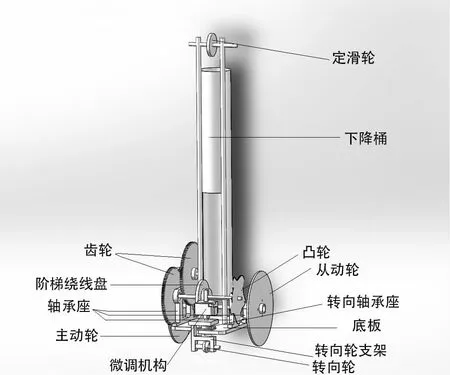

势能驱动车由车身、原动机构、传动机构、行走机构、转向机构和微调机构组成,综合考虑赛道大小、重物尺寸、行走长度、行走稳定性、拆装难度及加工等因素后,驱动车在设计过程中应注意以下几点。首先为了便于拆装,车身结构应尽量简单、传动件尽量少;其次为了最大限度减小由于比赛过程中二次拆装对行走轨迹产生的影响,转向结构和微调机构的调整和拆装尽量方便、可靠;最后在设计车身主要数据(主动轮偏距a、前后轴距b、凸轮基圆直径d 等)时,要综合考量传动比是否合适、计算出的凸轮形状是否可行。在驱动车设计、制作好后,还要配合正确的调试方法进行试车,以达到最理想的行走效果。本设计的势能驱动车三维图如图3 所示。

图3 势能驱动车三维图

3.2 车身结构及传动设计

3.2.1 车身结构设计

本设计驱动车采用三轮式,转向轮起转向作用,对传动影响不大,转向轮直径可根据车身结构适当选定。在主动轮和从动轮直径的确定上,经反复试验,主动轮和从动轮直径建议120mm~200mm。本设计的三轮直径分别为转向轮直径d1=20mm、主动轮直径d2=130mm、从动轮直径d3=130mm。在主动轮偏距、前后轴距的选择上,本设计建议主动轮偏距小于90mm,前后轴距小于200mm。本设计的主动轮偏距a=75mm,前后轴距b=116mm。

3.2.2 传动设计

本设计对环形运行、“8”字运行及综合运行方式的轨迹长度进行了测量估算,得到环形运行方式一圈的路程在11500mm 左右,“8”字运行方式一圈的路程在12500mm 左右,综合运行方式的一圈路程在24000mm 左右,由于驱动车在绕桩时的绕桩角度和绕桩路线长度不同,总路程无法精确计算,则本设计按照绕大弯、不撞桩的原则进行轨迹的绘制。随后通过车身结构中的各项数据,通过Matlab 软件进行传动比和齿轮组的计算,并对其进行优化[5]。由于后轮直径为130mm,传动比较大,故选择二级传动,取i1=4.9,i2=5.4,齿轮模数m=1,齿数取z1=z2=20,z3=98,z4=108,总转动比i=i1×i2=26.46。

驱动车的前进由重物下降带动绕线盘转动,绕线盘经齿轮组带动主动轮转动。在绕线盘的选择上,本设计选择阶梯绕线盘。由于驱动车的启动方式为无接触启动,则启动时需要的扭矩大,则由大直径处绕线盘带动驱动车启动;驱动车启动以后,需要的扭矩相比启动时有所减小,可由小直径处绕线盘带动驱动车继续前行。选择阶梯绕线盘既能满足驱动车启动的扭矩要求,也能增加绕线盘的绕线圈数,提高驱动车运行的稳定性,增加驱动车的前进路程。

3.3 凸轮设计

3.3.1 计算转向轮转角角度

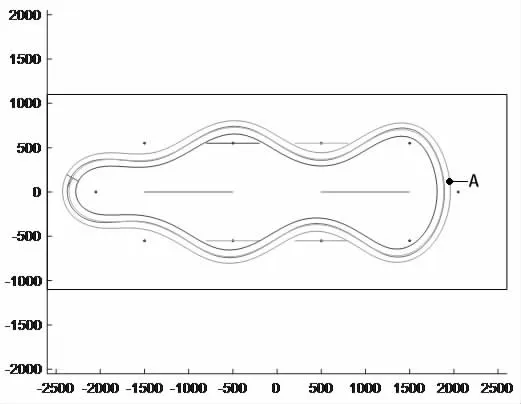

将绘制好的轨迹曲线近似看成2000 个点的平滑连线,并将这2000 个点的X、Y 坐标导出到Matlab 内进行轨迹绘制,进行后续的凸轮仿真设计。本设计以环形运行方式为例进行凸轮设计说明,环形运行方式在Matlab 内轨迹图如图4 所示。

图4 环形运行方式在Matlab 内的轨迹图

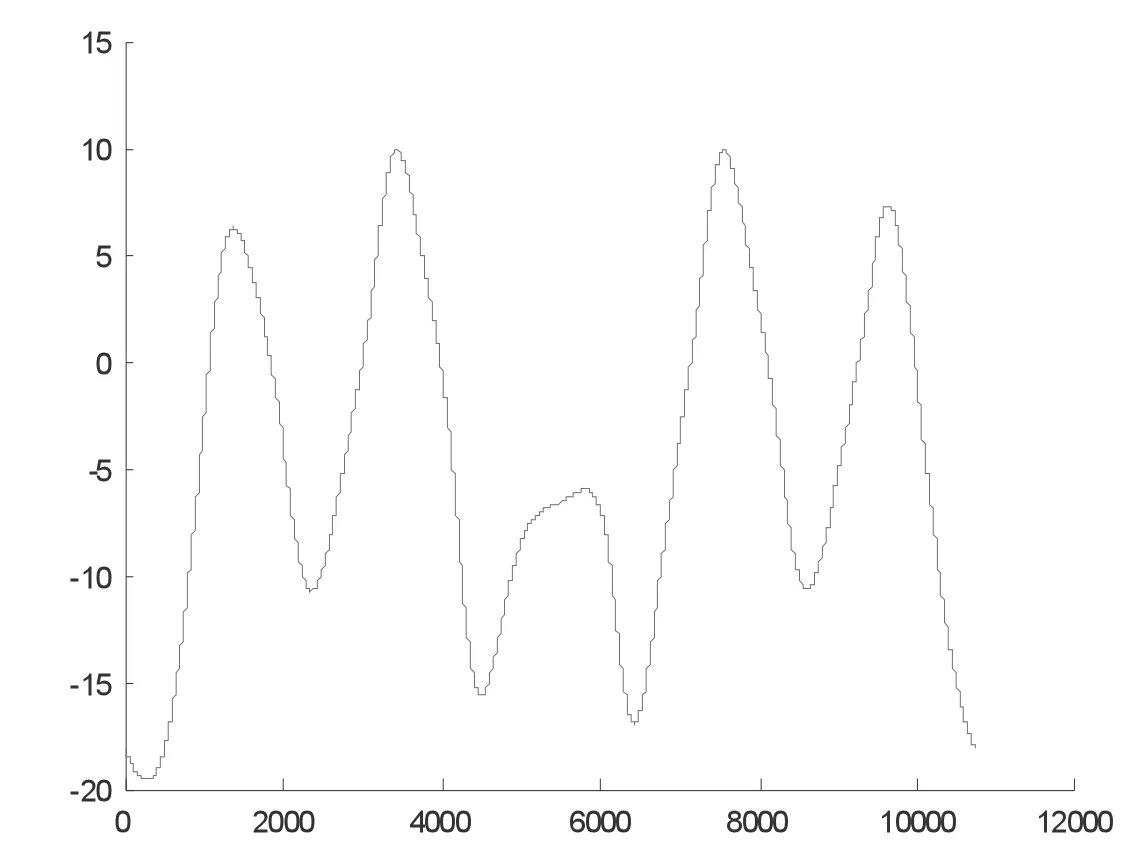

驱动车的凸轮每转过一圈,驱动车需走完完整的一圈。我们将图中A 点设定为驱动车的出发点,驱动车逆时针运行,则转向轮转向需经历左转-右转-左转-右转-左转-右转-左转-右转-左转的过程。在设计驱动车的转向轮转角曲线时,为了保证转向轮转角曲线的曲率连续,驱动车左转到右转的过渡用三角函数和常数进行转向轮转角曲线的拼接,并对其进行优化[6]。经过反复调试,得到驱动车转向轮在不同路程处的转角角度(图5)。

图5 转向轮在不同路程处的转角角度

3.3.2 凸轮形状绘制

转向轮转角确定后,需要设置凸轮偏距c、凸轮基圆直径d以及凸轮推杆直径d杆,即可推算出凸轮的推程,进而得到凸轮的形状。经反复试验,本设计中凸轮偏距c=49mm,凸轮基圆直径d=96mm,凸轮推杆直径d杆=2mm。推算出凸轮推程(图6)后,最终得到凸轮的形状(图7)。将Matlab 中绘制的凸轮形状,导入到SolidWorks、CAD 等软件中,即可进行凸轮的建模及加工制作。

图6 凸轮推程

图7 凸轮形状

4 调试及修正

由于转向轴偏角、发车位置等因素导致驱动车的实际运行轨迹与竞赛场地的标准轨迹不吻合,调试目的是为了使两者更加接近。首先在空旷的场地上让驱动车自行行走,判断其运动轨迹的起止点是否接近或重合。通过微调仪(可选R 轴角度旋转微调平台)不断调整转向轴偏角及发车位置,直至确定最佳的转向轴偏角及发车位置。如经上述手段仍不能达到理想的运行效果,则可根据驱动车实际运行路线,用锉刀或胶带对凸轮形状进行微小修改,以达到最理想的运行效果。

5 结论

本文针对第七届全国大学生工程训练大赛工程基础赛道势能驱动车赛项,提出了一种势能驱动车的整体设计方法。文章以Matlab 计算仿真为主,通过仿真计算得出合适的传动比及凸轮形状,随后进行驱动车三维建模装配及实体车加工。同时对驱动车的赛前调试方法进行阐述说明,通过调试可更好的达到理想、稳定的运行效果。

由本文的五位作者设计、制作的势能驱动车(图8)在第七届工程训练大赛云南省省赛中获得了云南省第二(金奖)的成绩。但本设计仍存在一些问题,如行进路线仍过于紧凑,会产生撞桩现象;齿轮传动能量损耗过大,导致不得不采用直径较大的绕线盘,缩短了驱动车的行进路程;车身底盘过高,撞桩后容易将障碍桩卷入车底等,相关问题有待进一步的研究和试验。

图8 势能驱动车实物图

——《势能》