基于案例推理的机器人制孔工艺参数决策

尤新宇 孙 柳

(1、江苏电力装备有限公司,江苏 常州 213000 2、中国石化销售股份有限公司江苏泰州石油分公司,江苏 泰州 225300)

1 概述

在机器人制孔过程中,针对不同材料的加工件、加工件上不同位置及加工尺寸等不同的要求下,现阶段的机器人制孔工艺大多是无法摆脱传统的人工经验选择方法,这使得目前的机器人制孔工艺制约在此瓶颈下,处于半智能状态,无法达到全智能制孔的状态。因此,智能制孔工艺参数优选工艺在机器人制孔工艺中处于重要的作用,也是目前机器人智能制孔的空缺点。

为提高制孔效率、缩短制孔工艺确定周期、提高制孔质量,大量研究者致力于机器人制孔智能化方法的研究。基于案例推理(Case-based reasoning, CBR)方法通过重用或修改先前解决相似问题的方案来解决当前问题,符合制孔工艺制定的经验依赖性特点,得到了广泛关注。[1]

因此,本文基于案例推理研究制孔工艺刀具与加工参数自动生成方法,根据影响刀具与加工参数选择的主要因素,进行系统完整的建模设计,机器人收到加工工件信息与加工指令时,能自动匹配相应的刀具与加工参数。这对于改善目前机器人制孔乃至整个制孔工艺现阶段存在的效率低下等问题有着历史意义。

2 机器人制孔案例建模

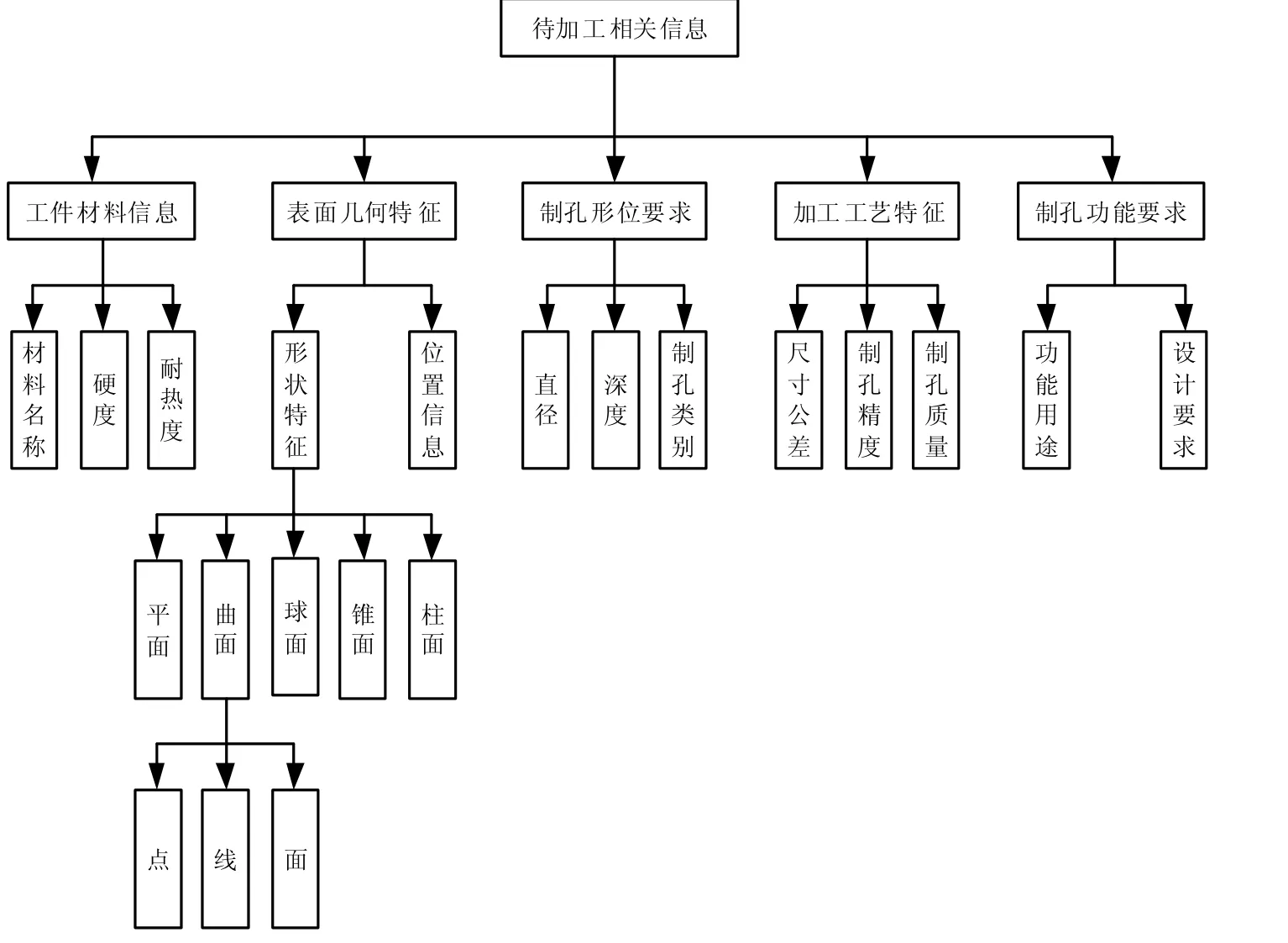

为方便对工艺信息进行管理,需将整个案例的案例描述、解决方案及案例评价部分进行有效的建模,尤其针对解决方案部分的工艺参数信息进行有效的分类,通过分析各个工艺参数相关的信息进行汇总分类,方便案例推理算法的案例表达的描述。主要包括:待加工件的描述(加工要求描述),解决方案描述(刀具描述、末端执行件信息描述与切削参数描述)以及案例评价描述。其总体建模如图1 所示。

图1 案例表达的总体建模

2.1 加工要求信息

当前制孔的信息需要通过智能感知方法,获得当前待加工工件的信息,或通过接口交换当前制孔加工处于的加工工艺阶段信息,以获取当前待加工的孔位的位置、加工尺寸、加工深度与加工要求,便于通过待加工的约束条件,形成加工问题描述,于智能优选系统获取加工。因此建模如图2 所示。

图2 工件信息参数表

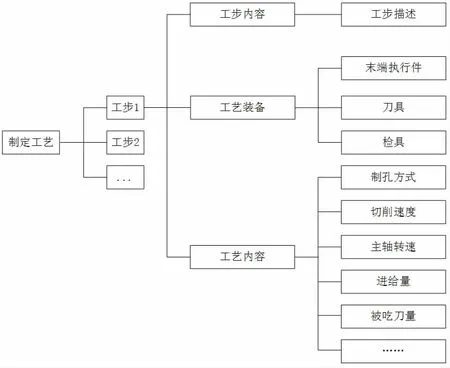

2.2 解决方案信息

针对解决方案中的加工工艺信息,如图3 所示其主要部分为工步内容、工艺装备与工艺参数。

图3 解决方案的总体建模方式

2.3 刀具

钻头是用来在实体材料上钻削出通孔或盲孔,并能对已有的孔扩孔的刀具。常用的钻头主要有麻花钻、攻丝钻。其建模方法如图4 所示。

图4 刀具信息参数表

2.4 工艺参数

孔的加工工艺参数主要包括钻头的转速、进给速度以及切削压力等。工艺参数选择地是否合适,将直接影响切削效率和零件的表面质量。同时也将影响加工时刀具与工件接触表面的温度,从而对刀具的耐用程度及加工经济性造成影响。下面对各个主要的加工工艺参数进行具体的分析。

2.4.1 制孔方式

制孔方式是制孔参数的重要一项,常用的几种制孔工艺方式有:钻孔与扩孔。每个孔的制孔方式都不同:

钻孔:用于钻孔工艺步骤中粗加工部分。

扩孔:普通钻孔工艺的精加工部分。

攻丝:螺纹孔的攻丝部分。

2.4.2 主轴钻速、切削速度、进给速度、进给量与被吃刀量

钻头转速和进给速度对于材料切削效率有着直接影响。在一定范围内,进给速度和钻头转速与材料切削效率成正相关,即适当增大这两种参数可提高切削效率。速度过高,会出现切削积削瘤增多,使钻头寿命急剧降低,从而降低了切削效率。若工件转速过高,会加剧刀具磨损,可能使得表面粗糙度无法达到技术要求。

2.5 案例方案评价参数

案例评价方案如图5 所示。

图5 案例评价

其内容主要包括:

2.5.1 制孔精度

尺寸精度:孔加工的实际尺寸是否满足设计过程中的加工要求,具体误差数值。

圆度(垂直度):孔加工的实际几何公差是否满足设计过程中的加工要求,具体误差数值。

缩孔:有无缩孔现象,缩孔值可作为评估复合材料/铝合金叠层制孔精度的重要参量。

2.5.2 制孔质量

粗糙度:制孔的表面粗糙度数值。

金属毛刺:有无金属毛刺,评级为(高、中、低、无)。

残余应力:残余应力大小。

2.5.3 加工效率与经济性

加工时间:整个加工过程所用的时间。

3 机器人制孔工艺参数检索与决策方法研究

3.1 机器人制孔工艺决策总体方案

基于案例推理的机器人制孔工艺决策流程图如图6 所示。

图6 基于案例推理的机器人制孔工艺决策流程图

3.1.1 案例检索

具体来说,首先采用决策树法,对当前案例特征属性进行分析,对特征属性进行匹配,并根据这些匹配结果搜索对应的决策树分支,得到初步匹配结果;随后根据得到的候选案例集,采用最近邻法进行相似度计算,找出与目标案例最相似的源案例。通过以上两个步骤,完成案例检索过程。[2]

3.1.2 匹配与修改

针对此次制孔工艺参数优选的研究,经过案例检索后,系统会推荐一条或若干匹配案例,此时需对匹配案例进行评价,以获得最佳加工方案。本文将案例评价分为两部分,首先将推荐案例与目标案例进行相似度匹配,完成案例修改与重用,随后选用具体指标对推荐案例进行评价,得到最终加工方案。[2]

3.1.3 案例评价与学习

本次针对制孔工艺参数优选,通过案例检索与修正后,得到一条可用于实际加工的案例,针对案例本身的评价效果,系统通过识别评判案例的效果,系统通过吸收整个案例实行过程,即完成一次案例学习过程。将满足工艺要求的新案例补充到案例库中后,即可实现案例扩充。

3.2 基于工艺库的制孔案例智能修改策略

当出现可修改案例时,需对其进行非标的修改以应对特殊的情况,本文根据过往经验的积累,使用智能化的修改算法对推荐案例进行修正、便于达到制孔的要求。

针对修改的阈值选择,出现案例可修改的区间时,必定是案例描述中出现的五个主要性能特征:工件材料-形位要求-加工工艺要求-表面几何特征-制孔功能要求,五个要求出现个别区别,因此,针对这种情况,制定智能修改策略,如图7。

图7 总体修改分类法

4 案例验证

4.1 任务分析

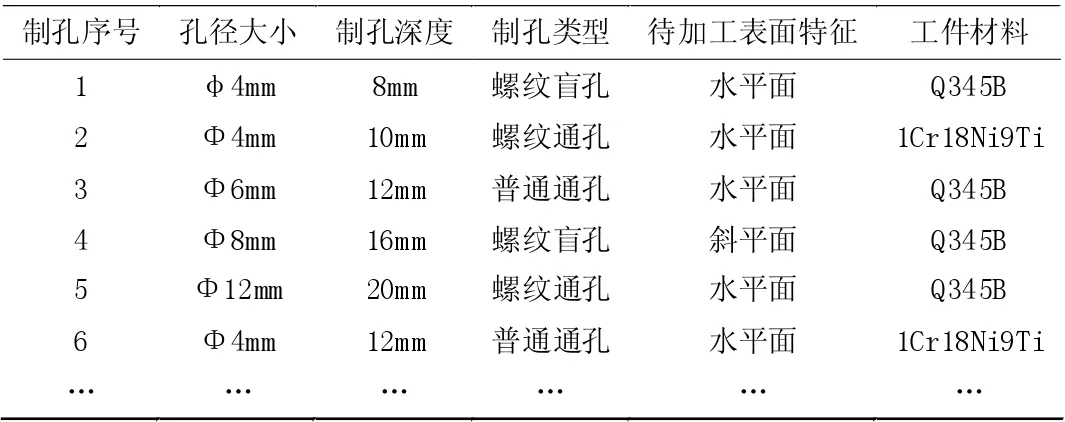

针对新工件-卡车底盘需要进行制孔工艺设计,待钻孔表面特征主要为水平面、竖直平面与斜平面,材料主要为低碳合金钢(Q345B)与不锈钢(1Cr18Ni9Ti),加工孔类为普通通孔、螺纹盲孔及螺纹通孔。该工件的制孔数目为212 个,制孔范围为(φ4-φ16)间不等。根据以上信息,孔类分布与特征位置的分布关系表如表1。

表1 制孔要求

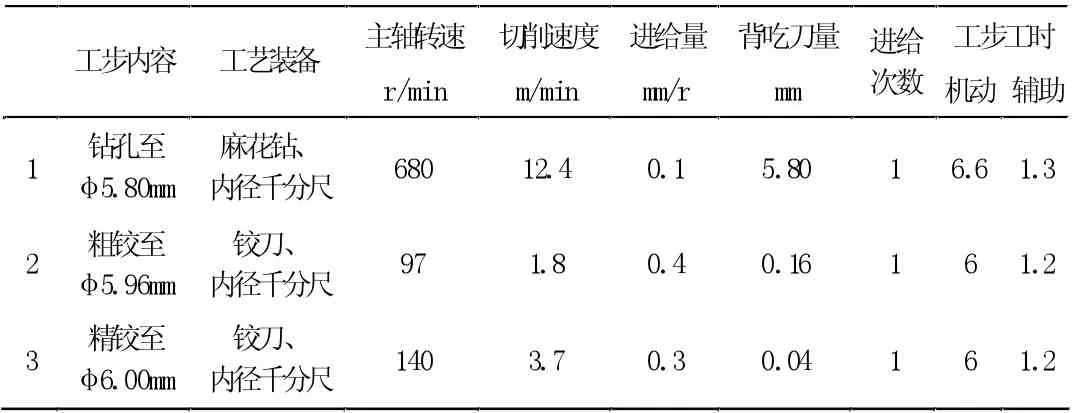

4.2 工艺决策

针对该车底盘,以一个在材料为Q345B 的工件的水平表面上加工孔径为φ6mm 制孔深度为12mm 的螺纹盲孔为例。生成的部分工艺表如表2。

表2 加工工艺

最终生成的总工艺过程卡如表3。

表3 加工工艺卡

4.3 评估结果与分析

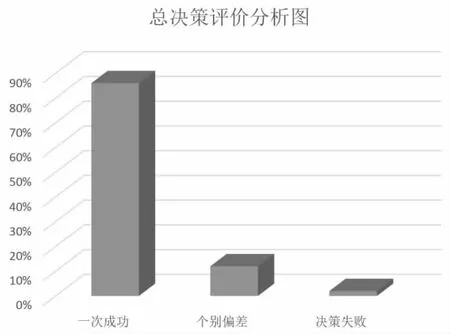

总体评价结果图如图8 所示。

图8 分析200 个孔案例评价柱状图

根据上图所示,本车上的二百多孔,加工情况,一次决策成功决策率且达到实际生产要求的率为86%;后14%中有12%通过修改个别参数或添加后续工艺同样满足生产要求。

二次决策的成功率为96%;三次决策的成功率为99%。

5 结论

通过机器人自动制孔工艺参数优选与优化技术研究,开发了机器人制孔工艺参数智能优选方法,提高了自动制孔工艺设计效率,减轻了工艺人员的工作量,降低人为干预而造成的错误率,实现了智能制造,提高了机器人制孔的数字化水平。