金属掺杂/负载多孔材料催化丙烷氧化脱氢制丙烯研究进展

卜婷婷,杨利斌,孔维杰,周金波

(中国石油石油化工研究院兰州化工研究中心,甘肃 兰州 730060)

丙烯作为生产聚丙烯、聚丙烯腈、丙烯酸和丙烯醛等聚合物和化工中间体的重要原料,需求量非常大,而丙烷脱氢制丙烯(直接脱氢和氧化脱氢)作为生产丙烯的重要途径,备受重视。目前,丙烷直接脱氢已实现工业化,但仍存在反应温度较高,能耗大,催化剂失活快和再生频繁等问题。而与直接脱氢相比,丙烷氧化脱氢是放热反应,反应温度明显降低,同时氧化剂的参与明显减少了积炭的产生[1-2]。因此,丙烷氧化脱氢制丙烯反应倍受关注。虽然丙烷氧化脱氢反应可以克服热力学平衡限制,延长催化剂使用寿命,但产物易发生深度氧化反应,丙烯选择性和收率不高,离工业化还有较大距离,仍需深入研究[3-4]。目前,关于丙烯氧化脱氢的研究重点主要集中在如何提高丙烷转化率,抑制副反应发生,提高丙烯选择性方面。

多孔材料具有大的比表面积,独特孔道结构和不易积炭等特性,尤其是分子筛类的多孔材料广泛应用于石油炼制和石油化工等领域[5-7]。在丙烷氧化脱氢制丙烯反应研究中,分子筛催化剂表现出了非常优越的催化性能。因此,本文主要综述金属组分掺杂/负载的分子筛催化剂在丙烷氧化脱氢制丙烯反应中的应用研究情况。

1 丙烷氧化脱氢制丙烯反应机理

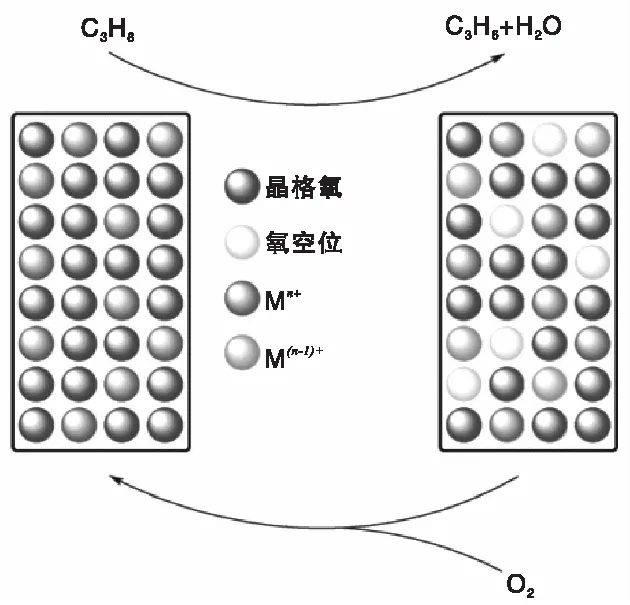

丙烷氧化脱氢(ODH)反应过程十分复杂,脱氢反应与深度氧化和热分解过程存在竞争关系,丙烯脱附过程与其本身的二次氧化过程也存在竞争性。关于丙烷氧化脱氢制丙烯反应机理,一直有不同的看法,主要有自由基机理和Mars-van-Krevelen机理两类。一般认为金属催化剂主要遵循的是Mars-van-Krevelen机理,即晶格氧机理[8-10]。反应过程中,催化剂晶格氧参与反应,将丙烷最终氧化生成丙烯,形成的氧缺陷则被气氛氧氧化补充晶格氧,即气氛氧并没有直接参与反应,如图1所示。

图1 Mars-van-Krevelen机理示意图[11]Figure 1 Mars-van-Krevelen mechanism[11]

2 金属掺杂/负载分子筛催化剂

2.1 Cr掺杂/负载分子筛催化剂

Cr基催化剂在丙烷脱氢反应中性能优良,与贵金属相比,其对原料中杂质的要求低,且价格低廉。研究人员发现Cr掺杂/负载的介孔材料在低碳烷烃转化中显示出良好的催化性能,在此类催化剂中Cr以适当的价态和局部结构高度分散于分子筛表面,并在反应中表现出独特的氧化还原特征[12-14]。

缪建文等[15]研究了Cr负载量对催化剂CrOx/SBA-15上丙烷在CO2气氛中脱氢反应性能的影响。研究表明,15Cr/SBA-15催化剂上丙烷转化率11.8%,丙烯选择性80.7%,丙烯收率25.1%。催化剂表面存在Cr6+、Cr5+和Cr3+三种价态的Cr物种,随着Cr负载量的增加,Cr6+、Cr5+物种逐渐减少,丙烷在CO2气氛中脱氢制丙烯的主要活性物种Cr3+逐渐增加。郑波等[16]发现载体表面经硫酸化处理后的催化剂Cr2O3/SBA-15催化丙烷氧化脱氢制丙烯的活性大大增加,这主要与硫酸化后催化剂表面含有较多量的Cr6+有关,而与表面酸性的增强无关。Yun Danim等[17]认为CrOx/SBA-15催化剂在丙烷与CO2氧化脱氢反应中活性位点(Cr3+)易减少,导致催化剂失活,在添加质量分数0.5%Ni后,催化剂活性稳定和选择性高,因为Ni的加入诱导CO2分解为CO和活化O(O*),O*可快速将被还原的CrOx氧化后再生,保持Cr3+数量的稳定,进而提高催化剂的稳定性。

柳海涛等[18-19]发现,Cr/MSU-1催化剂不仅能够保持良好的MSU-1分子筛的孔道结构,而且活性金属Cr在载体表面具有很高的分散度,认为Cr6+是该催化剂重要的活性中心,表面反应过程为控速步骤。张钊等[20]发现,当原料气中含有一定量乙烷时,丙烷CO2氧化脱氢反应的总烷烃转化率为50%,总烯烃选择性为92%,丙烯选择性为83.1%,丙烯和总烯烃的收率分别为45.3%和46.1%,比单一原料丙烷氧化脱氢的收率高。

Katsuomi Takehira等[21]制备了Cr-MCM-41催化剂,活性组分四配位的Cr6+游离Cr物种在反应中被还原为活性较低的六配位Cr3+聚Cr物,O2和CO2均能通过将Cr3+氧化为Cr6+而使催化剂得以再生,但CO2再生效率低于氧气。

Abhishek Burri等[22]采用微波法合成了Cr-TUD-1催化剂,TUD-1能够将纳米Cr包裹在分散度高的多孔二氧化硅结构中,当Cr负载质量分数为7%时,Cr-TUD-1催化上丙烷转化率可达45%,丙烯产物选择性约75%,Cr6+与Cr3+/2+物种相互转化对该催化剂的催化活性非常关键。Wang Haomiao等[23]研究发现CrOx掺杂介孔材料制备的Cr/MSS-X催化剂,添加Cr的时间对其分散性、表面理化性质及其催化性能影响显著。与Cr-SBA-15或Cr-MCM-41催化剂催化丙烷氧化脱氢的结果相比,Cr-MCF催化剂表现出更高的丙烷转化率和丙烯收率,这主要归功于MCF材料独特的三维、连续的超大型介孔结构,这种结构允许丙烷氧化脱氢过程中更快的内部分子传输[24]。

研究表明,含Cr分子筛催化剂反应活性高,在丙烷氧化脱氢制丙烯反应中具有很大应用优势。但Cr是重金属组分,容易污染环境,同时容易发生过度氧化反应,使其应用受到了一定程度的限制。

2.2 V掺杂/负载分子筛催化剂

V系催化剂由于其独特的电子结构,在丙烷氧化脱氢反应中表现出优异的催化性能,在已经报道过的丙烷选择性氧化脱氢催化剂体系中,含V分子筛催化剂是研究得最为广泛的丙烷氧化脱氢催化体系之一。

Kondratenko V等[28]研究发现,当V-MCM-41催化材料中V含量为5.3%时,材料中存在高度分散的VOx物种,在C3H8转化率相近的情况下,N2O比O2具有更高的丙烯选择性,因为N2O的积极作用降低了VOx物种中活性表面晶格氧的表面密度(空间分离),有效抑制了C3H8直接氧化和C3H6连续氧化为COx。还原后的VOx/MCM-41催化剂在气相O2或N2O作用下再氧化时[29],O2解离后通过双原子吸附形成亲电的Vn+...O·-(n=4,5)自由基负离子中间体,在室温下已经部分与C3H8反应,易与C3H6和CO反应,但还原后的VOx与N2O的再氧化过程中不存在这样的物种,这是用N2O对VOx/MCM-41进行丙烷氧化脱氢时丙烯选择性较高的原因。Han Zaifang等[30]将适量的V物种引入到MCM-41骨架中,催化剂保持较大的比表面积,高度有序的介孔结构,且V活性位点高度分散(单体和二聚的V氧化物种),而高掺杂V的催化剂会增强催化剂酸性位点和出现V2O5微晶,不利于催化剂活性的提升。得出CO2对丙烷氧化脱氢的促进作用表现为反应偶联机制和“晶格氧”机制。

研究发现[31-32],在VOx/SBA-15催化剂中,VOx物种类型和V的分散性及性质与载V量密切相关,V的加入使载体保留了大孔径的有序六方介孔结构,表面负载的V物种表现出与介孔V/MCM催化剂相似的结构特性,但V-SBA-15催化剂表面可获得较高的分散或较低的聚合VOx物种,其中单体和低聚合的VOx主要生成丙烯,在高钒负载时,以V2O5晶体为主,主要产生COx。Ying Fang等[33]在酸性和过氧化物介质中合成的V-SBA-15材料具有更大的比表面积、更高的VOx分散性和还原性。与传统焙烧得到的SBA-15(C)相比,介孔SBA-15(H2O2)具有大量的表面羟基及高稳定性结构,使V在其表面很好的分散,用于丙烷氧化脱氢制丙烯反应中,丙烯具有很高的收率[34]。Carlos Carrero等[35]提出,要提高丙烯产率,需要高的V和Ti的分散。因此,当金属(V+Ti)负载接近单层覆盖时,催化剂效率最高,丙烯产率(6~9) kg丙烯·(kgcat·h)-1,与其它表现出高丙烯产率的催化剂相比,使用该催化剂时丙烯的过氧化反应发生得更慢。SBA-15介孔催化剂在丙烷氧化脱氢反应中的优异性能主要归因于大孔径SBA-15载体上V物种的分散程度高以及催化剂的表面酸性较低。

Liu Qinglong等[36]认为pH值对V-KIT-6催化剂的结构和V的掺入量起着关键作用,在弱酸条件下(pH=5),不同V含量结合了KIT-6的三维互联介孔特征,促进了VOx的分散,同时利于反应物分子在三维连通介孔中的传质和与活性位点接触。加入K改性得到K/V-KIT-6,对于V含量较低的V0.5-KIT-6催化剂,K改性可以促进孤立的VOx物种形成,对丙烷转化率和丙烯选择性有积极影响。而对于V含量较高的V1.8-KIT-6催化剂,由于K+与V物种之间存在较强的相互作用,导致V物种结构发生改变,形成新物种,K与V氧化物发生反应,改变了V的结构和理化性质,不利于丙烷氧化脱氢制丙烯反应[37]。另外,Petr Knotek等[39]研究了VOx-HMS催化剂中不同VOx(单体、低聚体和类氧化物)与催化活性关系。认为单体VOx组分具有较高的催化活性和选择性,含V-O-V键的低聚组分对丙烯有活性但无选择性,而VOx颗粒的活性和选择性明显较低。Liu Yongmei等[40]发现V掺入到MCFs分子筛中保留了特有的介孔结构特征。V含量小于4.2%的V-MCF催化剂中,V主要以四面体形式存在,与传统V-SBA和V-MCM相比,V-MCF催化剂表现出更高的丙烷转化率和丙烯收率。

Karakoulia S A等[41-42]对介孔MCM-41、HMS、MCF、SBA-15分子筛负载的V催化剂(负载质量分数为0.7%~8%)在丙烷氧化脱氢反应中的结构特征和性能进行了对比。V负载量为8%时,在HMS和MCM-41表面钒的分散程度很高,丙烷转化率为35%~40%,丙烯选择性为35%~47%。而在SBA-15和MCF负载的催化剂上钒的分散程度较低,导致孔结构部分破坏,从而降低了催化剂活性。这表明影响催化剂活性的主要因素不是介孔载体的孔径和结构,而是介孔载体的酸性/还原性,及V在催化剂表面的分散程度。

研究发现,钒氧化物掺杂或负载在高比表面积的分子筛载体上制备的催化剂活性组分分散度高,丙烷氧化脱氢制丙烯反应选择性较高,是目前研究较多也是前景较好的催化剂体系。

2.3 Fe掺杂/负载分子筛催化剂

关于Fe掺杂/负载分子筛催化剂的研究,主要集中在Fe-ZSM-5在N2O氧化丙烷脱氢制丙烯反应,该催化剂具有独特的催化性能,具有较好的应用前景,但其催化活性较低,且失活较快,因此采用合适的方法制备高性能Fe-ZSM-5是本领域的挑战之一。

金属有机化学方法制备的Fe-ZSM-5中存在大量孤立的和少量寡核的Fe物种,进一步确定其为骨架外Fe-O-Al物种,经分析发现总Fe物种的60%为活性Fe物种。N2O与骨架外Fe-O-Al物种相互作用可产生高温稳定的O-自由基。N2O活化产生高选择性O-自由基参与丙烷氧化脱氢反应。

Ayten Ates等[43]合成了低Fe含量的Fe-ZSM-5(约0.9%Fe)催化剂,其酸性可通过高温、蒸汽处理和Si/Al比来控制,当Fe-ZSM-5的铝含量较低,酸性降低时,丙烯选择性和产率最高,这是因为在ZSM-5上存在弱酸中心和/或中强酸中心,同时存在寡核Fe物种和FeOx,增强了对N2O的活化。Javier Pérez-Ramírez等[44]用水蒸气活化后的Fe-ZSM-5催化剂上丙烯收率22%~25%,远高于焙烧-水蒸气法、液-离子交换法和化学气相沉积法制备的Fe分子筛(9%~16%),丙烯选择性在40%左右。在反应过程中,从骨架中释放出的分散良好的单核Fe物种非常活跃,而大的Fe团簇则增强了深度氧化。Wu Guangjun等[45]研究发现在800 ℃下焙烧的Fe-ZSM-5催化剂对丙烷N2O氧化脱氢反应活性最高,在反应温度为475 ℃时,丙烯初始产率最高可达30%,因为高温焙烧后Fe-ZSM-5催化剂的Fe活性位发生转变,根据催化活性与Fe活性位点之间的相关性,认为N2O催化丙烷氧化脱氢的首选活性位点是骨架外Fe-O-Al。Petr Sazama等[46]研究了非蒸汽处理和蒸汽处理的Fe-ZSM-5催化剂中Fe3+、FeOx、FeOx低聚物和Fe2O3氧化物颗粒的结构和数量,以及酸中心浓度。结果表明,非蒸汽处理的FeH-ZSM-5含有高浓度的B酸位点和占主导地位的裸露的Fe2+(72%)、少量的单核及双核的Fe3+(16%~19%)和FeOx低聚物(9%~12%)。蒸汽处理的Fe(H)-ZSM-5st分子筛发生了重组,低浓度B酸位点、裸露的Fe2+和Fe-Al-Si非骨架Fe3+物种(43%~47%)及FeOx粒子(30%~33%)占据主要地位。在丙烷与N2O氧化脱氢制丙烯过程中,所有分散的Fe物种都是高活性位点,高浓度的FeOx容易还原为Fe2+,对于N2O高活性分解至关重要。Amalia Gallardo-Llamas等[47]发现蒸汽活化的Fe-ZSM-5(Si/Al为31.3和0.67%Fe)是催化N2O丙烷氧化脱氢的高效催化剂,在450 ℃时丙烯产率可达25%,但由于生成焦炭催化剂发生失活。反应工艺条件对催化剂失活也有显著影响。因此,郝瑶[48]进一步研究了反应工艺条件对Fe-ZSM-5催化剂上N2O氧化丙烷脱氢反应性能与失活的影响。结果表明,反应温度对催化剂失活影响不大。积碳是由丙烯芳构化生成的苯系物阻塞了分子筛的孔道所致,且随着N2O/C3H8比值的增加,积碳速率越快。Fe-ZSM-5催化剂的结焦还可以通过降低ZSM-5的表面酸性和使用O2和N2O作为氧化剂来控制。

Wu Guangjun等[49]制备的Fe-MFI催化剂上丙烯产率最高可达14%。在Fe-MFI上进行累积酸处理后,Fe的形态发生了转变,丙烯最大产量逐渐提高到约25%,Fe-MFI中骨架外Fe-O-Al物种和/或孤立的Fe物种在N2O丙烷脱氢反应中比寡核Fe物种活性更高。Olga Sánchez-Galofré等[50]研究了Fe-MFI催化丙烷的N2O氧化脱氢催化性能。结果表明,丙烷氧化脱氢过程中Fe分子筛的失活是由于焦炭沉积在活性外骨架铁上引起的,空气再生使焦炭消失,原始孔隙度几乎完全恢复,分子筛结晶度保持完整。Javier Pérez-Ramírez等[51]研究了不同骨架组成(Si-Al、Si-Ga、Si-Ge和纯Si)的水蒸气活化Fe-MFI催化剂(Fe含量0.6%~0.7%)对丙烷氧化脱氢制丙烯的影响。FeAlMFI和FeGaMFI比FeGeMFI、FeMFI表现出更高的丙烯收率(高达25%),而且由于结焦导致的失活速度要慢得多,两组分子筛的不同表现可能与Fe的形态有关,而Fe的形态受骨架组成的影响。

Fe系催化剂在脱氢反应中的研究非常多,在丙烷氧化脱氢制丙烯反应中,含铁分子筛催化剂的催化性能较好,且催化剂无毒、无污染,前景广阔。

2.4 其它掺杂/负载分子筛催化剂

在丙烷氧化脱氢制丙烯反应的催化剂中,除了Cr、V、Fe等金属组分掺杂/负载分子筛的催化剂,其它金属组分如Ni、Ga、Mo以及复合金属氧化物等掺杂/负载分子筛催化剂对丙烷氧化脱氢也有良好的催化性能。

纳米NiO具有优良的低温(<500 ℃)烷烃氧化脱氢催化性能,但容易被还原和烧结,导致催化剂失活。研究表明将NiO负载于Al2O3和SiO2等载体表面有助于提高其抗还原性。鲁怀乾等[52]研究了在1%NO/99%He气氛中焙烧的NiO/SBA-15催化剂可有效抑制焙烧过程中NiO纳米颗粒的团聚,使NiO物种高分散于SBA-15的孔道中,催化剂的抗还原性增强,氧化脱氢活性氧物种O-的含量增加,显著提高了催化剂的低温活性,在350 ℃时丙烷转化率和丙烯收率分别约达29%和13%。

复合氧化物具有较高的活性和丙烯选择性,为进一步提高复合氧化物的催化活性,目前普遍采用负载的方法来提高复合氧化物表面活性中心分散和利用率。张胜红等[53]以MgO修饰的SBA-15为载体负载了β-Mg2V2O7催化剂,与体相β-Mg2V2O7相比,负载的β-Mg2V2O7上V中心分散度以及丙烷氧化脱氢反应活性和选择性更高,520 ℃时丙烷氧化脱氢反应的初始活性提高了约20倍,丙烯初始选择性也从体相的88.3%提高到94.1%,接近于α-Mg2V2O7(94.6%)。裴素朋等[54]发现采用柠檬酸配位-浸渍法可在介孔分子筛孔道中形成高含量、均匀分散且有固定晶相的CoMoO4,同时能够很好地保持载体的介孔结构。与非负载的CoMoO4相比,CoMoO4/SBA-15催化剂在丙烷氧化脱氢反应中具有更好的催化活性,当CoMoO4质量分数为13%、反应温度为550 ℃时,丙烯产率达到16.8%。

复合氧化物作为丙烷氧化脱氢制丙烯反应的催化剂研究非常多,而将其负载于分子筛上制备的催化剂性能更加优异,且不同金属组分之间的协同作用进一步提升了催化剂的催化性能。

3 结语与展望

目前,用于丙烷氧化脱氢制丙烯反应的多孔材料催化剂中,SBA-15、ZSM-5、MCM-41、β-分子筛等几类分子筛的研究较多,金属掺杂/负载在这些分子筛上所得的催化剂催化性能良好。丙烷氧化脱氢制丙烯的研究虽然已经取得了很大的进展,但仍然存在很多急待解决的问题。首先是基于丙烷氧化脱氢制丙烯的反应机理,从催化剂的微观结构和宏观性能方面着手进行设计、调整和优化,进一步开发新型的催化剂体系,解决活性和选择性之间的协调问题,既要保持较高的丙烷转化率,又要保持较高的丙烯选择性,以满足工业催化剂的要求,是今后的主要研究方向。而且目前关于催化剂寿命和再生的问题研究较少,在获得较好催化效率的同时这个方向的研究也值得关注。