浅谈对轴类微型台阶孔车削加工

陈 毅

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 零件结构及加工工艺分析

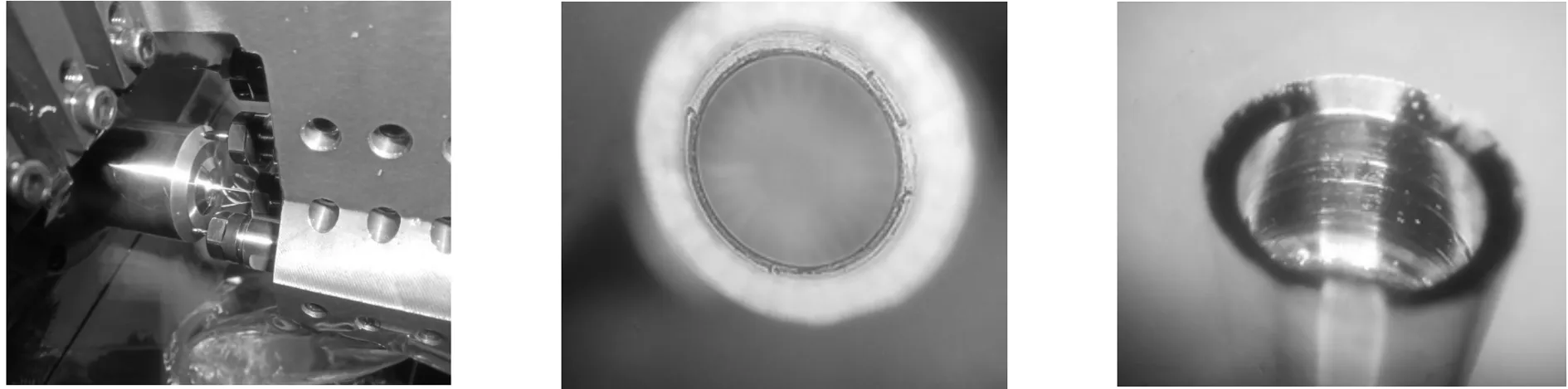

从图1的零件结构图可知,在加工上是一次成型,只能选择从台阶孔那边开始车削加工。然而,该零件在加工过程中由于孔尺寸公差小,精度高,小孔Φ1.34mm(+0.035,+0.010),台阶处大孔尺寸Φ1.44mm(+0.035,+0.0,10),零件周圈只有0.05mm加工余量。从而增加了加工难度,按照传统加工方式是先加工大孔,在加工小孔,但小孔孔口在受切削力作用下会产生硬边毛刺,不易去除。在去除时,稍不注意手势就要把大孔孔壁划伤。如果先加工小孔的话,后在钻削大孔时没有挤压作用的情况下会导致尺寸超差不能控制,止规进,光洁度不好对镀金层表面存在损伤,满足不了技术要求,如下图所示。

图1 J18MDMA零件结构简图

图2 扁钻加工示意图 图3 小孔孔口翻硬边毛刺图 图4 大孔光洁度不好图示

2 扁钻及其结构特点

2.1 扁钻的结构

扁钻切削部分磨成一个扁平体,主切削刃磨出锋角、后角并形成横刃;副切削刃磨出后角与副偏角并控制钻孔直径。扁钻前角小,没有螺旋槽,排屑困难,但制造简单,成本低,直径1mm以下的小孔加工上得到广泛应用。

图5 磨制扁钻结构简图

2.2 扁钻存在的问题

传统扁钻的材质为高速钢,切削速度较低。因受整体式结构的限制,扁钻的工作前角为负前角,轴向力和扭矩较大;其导向主要依赖于扁钻夹头上的定位导向键(后导结构),导向不稳,容易走偏;扁钻的切削刃采用对称结构,不能有效分割切削层厚度。钻削实心件时,因为插针都属于大批量类的零件,若在加工时扁钻刀尖磨损,则有可能在工件表面形成挤压,使钻削力和扭矩突然增大,导致崩刃现象的发生,使扁钻整体报废。若不能及时发现的话,还会造成大批量的挑选以及报废。

2.3 扁钻结构的改进

通过由上述分析可知,传统扁钻结构不合理是造成扁钻加工效果差、易报废的主要原因。为此,可从以下几个方面进行改进:

1)将整体式结构改为装配式结构,选用硬质合金刀片并将刀片的工作前角选为正前角(0°~6°),以改善受力状况;

2)将切削刃的对称结构改为不对称结构,可有效分割切削层厚度;

3)在扁钻中心增加一只扁钻,用以分担部分切削力。

改进后的扁钻结构如图6所示:采用装配式结构,上、下刀体对刀片起夹持和定位作用;扁钻位于刀体的中心,不仅可承受部分切削力,还可提高定位精度;硬质合金刀片嵌装在上下刀体之间、扁钻的两侧,刀片安装呈不对称结构,两侧锥角也不相等。当硬质合金刀片磨损后,可通过顶丝和楔块调整刀片的伸出量,使刀片重复使用。

图6 改进后结构简图

3 镗孔及镗孔刀的磨制

3.1 镗孔的目的

镗孔,指的是对锻出、铸出或钻出孔的进一步加工。镗孔可扩大孔径,提高精度,减小表面粗糙度,还可以较好地纠正原来孔轴线的偏斜。

镗孔可以分为粗镗、半精镗和精镗。精镗孔的尺寸精度可达IT8~IT7,表面粗糙度Ra值1.6~0.8μm。镗孔分为一般镗孔和深孔镗孔,一般镗孔在普通车床就可以,把镗刀固定在车床尾座或者固定在小刀架上都可以。深孔镗孔需要专用的深孔钻镗床,镗刀要加上镗刀秆,还要加上液压泵站利用冷却液把铁屑排除。

镗孔与外圆车削加工相比较,工作条件相对较差,主要表现有以下几个方面:

1)一般需采用长径比较大的刀具,刀杆悬伸距离长,导致刀具刚性差,从而使切削稳定性降低,容易产生振动,因此在加工中所选用的切削用量(切削速度、进给量、切深)比车外圆时要小,生产效率较低;

2)镗刀因在半封闭状态下工作,排屑困难,特别是在加工孔径较小的工件时,切削屑易缠绕在刀杆上;

3)镗刀在孔内加工,操作者看不见刀具实际的工作情况。

3.2 镗孔刀的分类

通孔镗刀:镗通孔用的普通镗刀,为减小径向切削分力,以减小刀杆弯曲变形,一般主偏角为45°~75°,常取60°~70°。

不通孔镗刀:镗台阶孔和不通孔用的镗刀,其主偏角大于90°,一般取95~100°,刀头处宽度应小于孔的半径。

镗孔刀用于较大直径的孔加工,其结构一般包括刀杆、固定在刀杆下端的刀夹、固定在刀夹上的刀片;所述刀杆固定在机床转轴一端,由所述转轴驱动,从而带动刀片旋转,切削工件,并随转轴的轴向移动而实现深度方向的进给。在加工过程中,为了提高刀杆与转轴的连接强度,避免刀杆下端,即刀片在加工过程中产生颤动而影响加工精度,现有的镗孔刀一般通过专用刀柄与转轴连接,具体地说,所述刀柄上端固定在转轴的接头上,另一端夹持刀杆上部,从而固定刀杆。

上述专用于夹持镗孔刀的刀柄结构复杂,所用材料的强度、硬度等材质要求高,故而制造成本较为高昂;然而,在镗孔加工中,如加工铝、锌等硬度较低、材质较软的零件,或加工较浅的孔时,镗孔刀的颤动较小,所引起的加工误差往往在允许范围内;而在一些加工精度要求较高的镗孔加工过程中,往往需要经过粗镗、半精镗,以及精镗等工序,其中粗镗和半精镗工序主要为了加工胚孔,镗孔刀的颤动并不影响精加工的加工精度。

上述加工过程中,镗孔刀自身的强度和刚性足够满足加工需要,此时仍然使用专用刀柄夹持刀具则造成结构 复杂、成本高昂的缺陷。

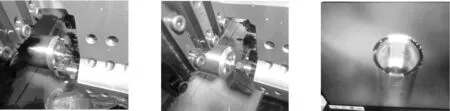

3.3 自制镗孔刀

零件结构图表明,大孔尺寸Φ1.45T,那么我们只能采用比它小的合金圆棒来自磨镗孔刀具,考虑到零件大孔小孔交界处有90°倒角及钢性问题,最终选择了Φ1.2的合金圆棒进行磨削刀具,如图7所示。

图7 自制镗孔刀

4 台阶孔加工及验证

4.1 加工方式及顺序

①先用外圆刀将毛胚料的端面车削平齐;

②用引头刀钻出中心孔,在钻中心孔时,要想着为后面加工孔后避免出现翻毛刺等现象。所以钻中心孔时应将孔加工大于大孔的直径0.1~0.2 mm不等。这大多少也要根据图纸的工艺要求来进行加工的。若没有工艺要求的,可按平时有工艺要求的大小进行加工;

③用钻头进行钻孔加工,因扁钻这种刀具只适合一次性加工到位,所以钻孔加工时只能一次性加工到工艺尺寸,不能像麻花钻加工一刀退一刀的方式去使用。这样的话扁钻进行加工第二刀的时候会因孔里剩余的积屑镏会在扁钻进行再次断续加工时会将钻头打断或打崩。扁钻这种刀具比较适合加工小孔和一次性到位的孔使用;

④该零件的重点镗大孔加工,因为插孔零件它是与插针配合使用的,所以他的表面粗糙度都是比较高的,所以在加工时最好使用两把镗刀进行镗削加工。但如果条件允许情况可以使用三把镗加工,这样不仅能延长镗刀的寿命,且相对一把和两把的表面粗糙度也要好的多;

⑤外圆刀车削加工所有外圆,但在车削外圆时,不止保证工差要求,还需保证有表面粗糙度要求的地方,所以在车削有表面粗糙度要求的地方走刀速度应慢一点;

⑥切断刀加工SR切断保证总长。

图8 加工效果图 图9 镗孔示意图 图10 镗孔加工后效果图

4.2 零件的加工验证

Y型插针,经查已按此方法加工批产共6批。改进后提高了内孔合格率,且按时入库率100%,解决了该型号面板零件的加工瓶颈问题,实现了高质量、快速加工。

5 结论

通过插针零件结构进行分析,并确定加工方法和所需刀具,研制了特制扁钻和镗孔刀,以代替传统的麻花钻。试制成功后,在车间进行实际加工过程验证,同时将加工方法宣贯固化。用此方法在公司及同岗位上取得了较大提升,也得到在公司广泛运用,为公司微型针孔类零件台阶孔加工奠定了很好的基础。

表1 生产情况统计表